一种基于长距离炉型加热炉的冷热混装温度控制工艺的制作方法

本发明具体涉及一种基于长距离炉型加热炉的冷热混装温度控制工艺,属于棒材线加热炉。

背景技术:

1、加热炉温度控制标准、出炉钢坯的温度均匀性以及钢坯通条温度差是影响产品力学性能的关键指标,也是棒材生产线生产过程控制中的控制难点;为了满足轧制速度及轧制温度要求,目前棒材线加热炉设计为35m长17米宽的炉型,但是长距离炉型在钢坯冷热混装时及全热坯装炉模式下,造成原料出炉时温度不能满足轧制需求,全热送装炉模式时出炉钢坯温度过高,造成产品力学性能低;冷热混装模式装炉时,出炉的钢坯冷坯温度低,不能满足轧制温度需求,需要停轧保温,热坯温度高,产品力学性能指标不合格;为了满足轧制温度需求,采取临时措施:全热送模式装炉时在三加热段和二加热段采取大风量降温,如果炉温持续升高加风后温度不降低,采取停止热装,隔空装凉坯来进行降温以确保满足轧制产品力学性能合格需求的温度;以上措施虽然能保证产品力学性能合格,但大风量降温导致炉内钢坯氧化烧损升高,氧化烧损为0.97%,冷热混装模式下,每个班最少需要隔空2次,合计20支钢坯不能连续轧制;加热凉坯时还需要增加大量的煤气消耗;为保证产品力学性能稳定,需要增加原料的合金成分,提升性能余量,避免产品性能损失,但是造成了合金成本的升高。

技术实现思路

1、为解决上述问题,本发明提出了一种基于长距离炉型加热炉的冷热混装温度控制工艺,通过对加热炉改进增加隔热墙、实现工艺推优和自动化控制,能够保证产品力学性能、提升效率和降低生产成本。

2、本发明的基于长距离炉型加热炉的冷热混装温度控制工艺,所述工艺具体如下:

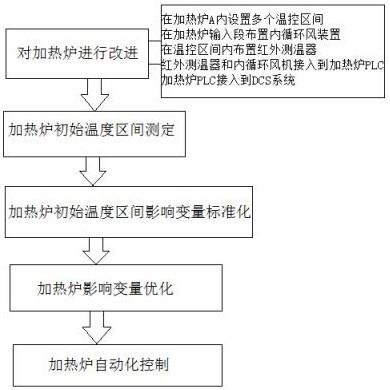

3、首先,对加热炉进行改进,具体为:在加热炉的预热区、加热区和均热区之间增加主隔热墙,并在加热区和均热区内设置多道二次隔热墙;所述预热区处布置内循环风装置;所述主隔热墙之间、二次隔热墙之间及主隔热墙和二次隔热墙之间形成多个温控区间;每一所述温控区间内布置红外测温器;并将红外测温器和内循环风机接入到加热炉plc;所述加热炉plc接入到dcs系统;

4、其次,加热炉初始温度区间测定,加热炉先根据当前温控工艺确定预热区、加热区和均热区的温度区间值,预先设定各个温控区间的温度区间值,各个温控区间的温度区间值需符合预热区、加热区和均热区的总温度区间值;接着进行全热送坯或冷热混装送坯生产,加热炉plc根据设定的温度区间值进行温度自动控制;出坯后测定棒材力学性能,同时红外测温器持续采集各温控区间的温度值,每输出一炉钢坯后,加热炉plc通过红外测温器获取在该温控工艺下的高温区间值,当该炉出炉的钢坯达到棒材力学性能时,设定为初始温度区间值;

5、再次,加热炉初始温度区间影响变量标准化,加热炉plc在获取到各个温度区间值的同时,同时获取影响各个温度区间值的温度控制变量,即在温度区间值内,温度上升和下降的波动值与温度控制变量的关系曲线;从而完成升温和降温的温度控制变量标准化;

6、接着,加热炉影响变量优化,所述加热炉影响变量优化包括自动变量优化和/或理论计算优化;所述自动变量优化具体为:dcs系统获取每一炉的实时温度区间数据、温度控制变量数据和棒材力学性能数据,从而进行数据深挖掘,输出棒材力学性能最优炉次、耗能最低炉次和用时最短炉次由单独条件炉次高到低排列;同时输出综合性能最优炉次由高到低排列,并同步输出对应炉次的实时温度区间数据、温度控制变量数据和棒材力学性能数据;所述理论计算优化需要借助dcs系统,即dcs系统输出各个批次温控区间的实际温度区间值,及输出对应的耗能数据,根据耗能数据重新设定各个温控区间的温度区间值;在保证棒材力学性能和用时满足设定值时,对各个温控区间进行探底;

7、最后,加热炉自动化控制,加热炉plc根据工作人员选定的影响变量优化数据,并结合轧制节拍,自动控制各个影响变量设备进行自动生产控制。

8、进一步地,所述加热炉影响变量优化中的数据深挖掘需要在同等输入条件下进行挖掘;即输入钢坯条件在变量范围内默认为同一输入条件,所述变量包括是否为同一型号钢坯、钢坯输入温差不超过某一设定值;从而完成钢坯输入的划分,并分别按照各划分批次分别进行数据深挖掘,后期生产时,根据划分批次进行自动匹配最优生产工艺;所述综合性能最优炉次为某一炉次落入各个单独条件炉次排名前n名最多的一炉次,n为一设定变量。

9、进一步地,所述二次隔热墙安装位由加热炉炉型热辐射变量与各段温度控制的关系确定,二次隔热墙设置在有温度跳跃的位置。

10、进一步地,所述内循环风装置在冷热混装炉次时自动开启,在预热区将冷热混装批次进行热流内部循环,使热坯加热的内部空气对冷坯加热,降低热坯和冷坯的温差;

11、进一步地,当均热区温度达到警戒值时,提醒或自动从全热装坯到冷热混装模式切换。

12、与现有技术相比,本发明的基于长距离炉型加热炉的冷热混装温度控制工艺,在现有的工艺条件下,通过安装隔热墙后长距离加热炉的各段温度加热的出炉钢坯符合轧制温度需求,力学性能合格,且通过工艺推优和自动控制在冷热混装及全热送装炉模式下,人员不用过多的参与,能够在全自动模式下进行自动燃烧,钢坯氧化烧损值低于0.85%。

技术特征:

1.一种基于长距离炉型加热炉的冷热混装温度控制工艺,其特征在于:所述工艺具体如下:

2.根据权利要求1所述的基于长距离炉型加热炉的冷热混装温度控制工艺,其特征在于:所述加热炉影响变量优化中的数据深挖掘需要在同等输入条件下进行挖掘;即输入钢坯条件在变量范围内默认为同一输入条件,所述变量包括是否为同一型号钢坯、钢坯输入温差不超过某一设定值;从而完成钢坯输入的划分,并分别按照各划分批次分别进行数据深挖掘,后期生产时,根据划分批次进行自动匹配最优生产工艺;所述综合性能最优炉次为某一炉次落入各个单独条件炉次排名前n名最多的一炉次,n为一设定变量。

3.根据权利要求1所述的基于长距离炉型加热炉的冷热混装温度控制工艺,其特征在于:所述二次隔热墙安装位由加热炉炉型热辐射变量与各段温度控制的关系确定,二次隔热墙设置在有温度跳跃的位置。

4.根据权利要求1所述的基于长距离炉型加热炉的冷热混装温度控制工艺,其特征在于:所述内循环风装置在冷热混装炉次时自动开启,在预热区将冷热混装批次进行热流内部循环,使热坯加热的内部空气对冷坯加热,降低热坯和冷坯的温差。

5.根据权利要求1所述的基于长距离炉型加热炉的冷热混装温度控制工艺,其特征在于:当均热区温度达到警戒值时,提醒或自动从全热装坯到冷热混装模式切换。

技术总结

本发明公开了一种基于长距离炉型加热炉的冷热混装温度控制工艺,所述工艺具体如下:首先,对加热炉进行改进,在加热炉的预热区、加热区和均热区之间增加主隔热墙,并在加热区和均热区内设置多道二次隔热墙;每一所述温控区间内布置红外测温器;并将红外测温器接入到加热炉PLC;其次,加热炉初始温度区间测定,再次,加热炉初始温度区间影响变量标准化,接着,加热炉影响变量优化,最后,加热炉自动化控制,本发明的基于长距离炉型加热炉的冷热混装温度控制工艺,通过对加热炉改进增加隔热墙、实现工艺推优和自动化控制,能够保证产品力学性能、提升效率和降低生产成本。

技术研发人员:王志波,吕清军,国云松,魏震中,吕希贵,马玉明

受保护的技术使用者:山东钢铁集团永锋临港有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!