一种热轧高扩孔钢及其制备方法与流程

本申请涉及热轧带钢,特别涉及一种热轧高扩孔钢及其制备方法。

背景技术:

1、热轧高扩孔钢由于兼具高强度和良好的成形性能,被广泛应用于货车车轮、结构件、乘用车底盘零件等,但受大气环境以及冬季路面融雪剂影响,热轧高扩孔钢制备的零件容易被腐蚀而造成服役寿命缩短。

技术实现思路

1、本申请提供了一种具热轧高扩孔钢及其制备方法,以解决热轧高扩孔钢制备的零件容易被腐蚀而造成服役寿命缩短的问题。

2、第一方面,本申请提供了一种热轧高扩孔钢,所述钢的化学成分包括:

3、c:0.05质量%-0.08质量%,si:0.10质量%-0.20质量%,mn:1.0质量%-1.80质量%,ti:0.05质量%-0.15质量%,p:0.010质量%-0.020质量%,s≤0.004质量%,al:≤0.04质量%,n≤0.005质量%,cr:0.2质量%-0.4质量%,mo:0.05质量%-0.25质量%,fe。

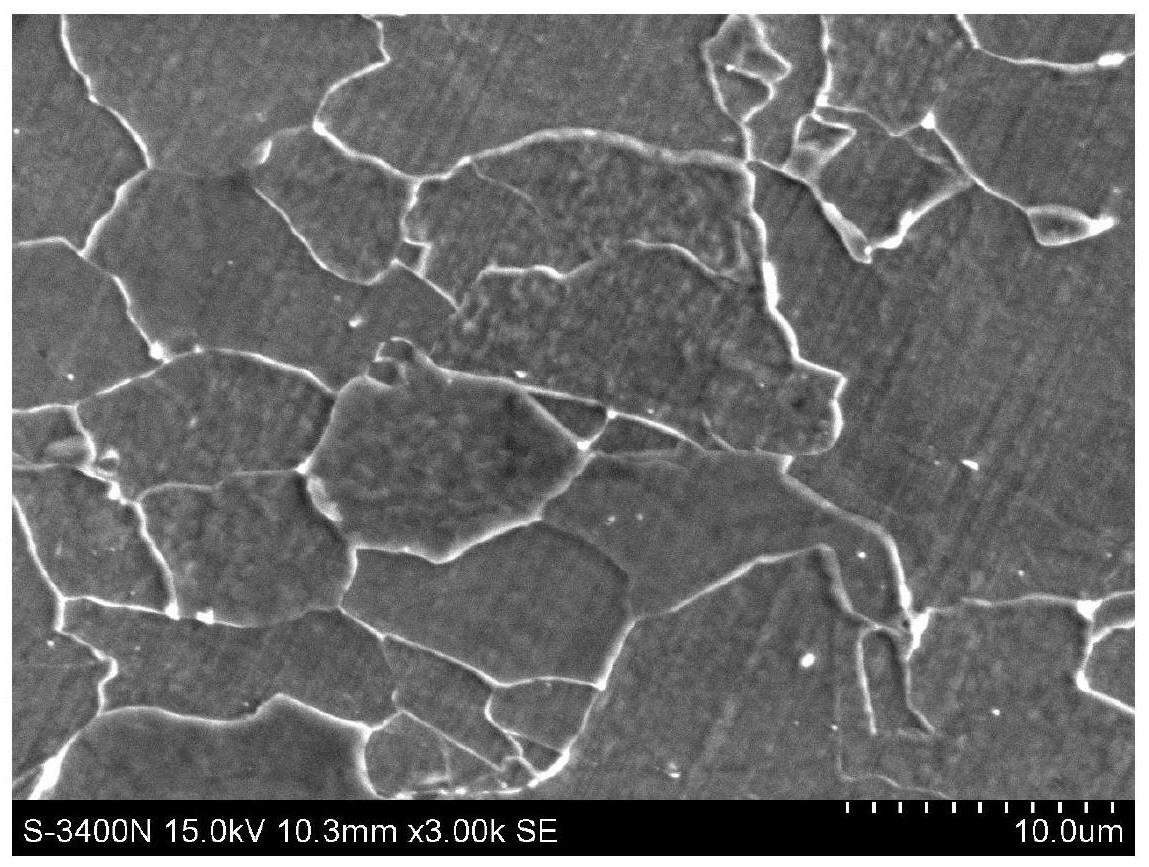

4、可选的,所述钢的金相组织包括:铁素体和含ti的析出物。

5、可选的,所述含ti的析出物为含ti的碳化物。

6、可选的,所述铁素体的晶粒尺寸为3μm-10μm。

7、第二方面,本申请提供了一种热轧高扩孔钢的制备方法,用于制备第一方面任意一项所述的热轧高扩孔钢:

8、在设定钢坯总在炉时间条件下,对含有所述化学成分的钢坯进行升温处理,升温至第一设定温度时,进行保温;

9、在设定压下率和粗轧出口温度条件下,对升温处理后的所述钢坯进行粗轧;

10、在设定精轧出口温度条件下,对粗轧后的所述钢坯进行精轧;

11、在设定冷却速度条件下,对精轧后的所述钢坯进行冷却,冷却至第二设定温度时卷取入缓冷坑。

12、可选的,所述第一设定温度取值为1200℃-1300℃,所述钢坯总在炉时间取值为120min-160min。

13、可选的,所述压下率≥70%,粗轧出口温度取值为1050-1100℃。

14、可选的,所述精轧出口温度取值为880℃-920℃。

15、可选的,所述冷却速度≥80℃/s,所述第二设定温度≥600℃。

16、第三方面,本申请提供了一种汽车零部件,含有第一方面任意一项所述的热轧高扩孔钢。

17、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

18、本申请实施例提供的该方法,在设计成分中添加了ti元素,并通过添加一定比例的c,使得ti以碳化物的形式存在,由该设计成分制备的钢与同强度级别高扩孔钢相比,相对腐蚀速率为0.80-0.88,抗腐蚀性能明显提高,具有良好的经济性和应用前景。

技术特征:

1.一种热轧高扩孔钢,其特征在于,所述钢的化学成分包括:

2.根据权利要求1所述的热轧高扩孔钢,其特征在于,所述钢的金相组织包括:铁素体和含ti的析出物。

3.根据权利要求2所述的热轧高扩孔钢,其特征在于,所述含ti的析出物为含ti的碳化物。

4.根据权利要求2所述的热轧高扩孔钢,其特征在于,所述铁素体的晶粒尺寸为3μm-10μm。

5.一种热轧高扩孔钢的制备方法,其特征在于,用于制备权利要求1-4任意一项所述的热轧高扩孔钢,所述方法包括:

6.根据权利要求5所述的制备方法,其特征在于,所述第一设定温度取值为1200℃-1300℃,所述钢坯总在炉时间取值为120min-160min。

7.根据权利要求5所述的制备方法,其特征在于,所述压下率≥70%,粗轧出口温度取值为1050-1100℃。

8.根据权利要求5所述的制备方法,其特征在于,所述精轧出口温度取值为880℃-920℃。

9.根据权利要求5所述的制备方法,其特征在于,所述冷却速度≥80℃/s,所述第二设定温度≥600℃。

10.一种汽车零部件,其特征在于,含有权利要求1-4任意一项所述的热轧高扩孔钢。

技术总结

本申请涉及热轧带钢技术领域,特别涉及一种热轧高扩孔钢及其制备方法,所述钢的化学成分包括:C:0.05质量%‑0.08质量%,Si:0.10质量%‑0.20质量%,Mn:1.0质量%‑1.80质量%,Ti:0.05质量%‑0.15质量%,P:0.010质量%‑0.020质量%,S≤0.004质量%,Al:≤0.04质量%,N≤0.005质量%,Cr:0.2质量%‑0.4质量%,Mo:0.05质量%‑0.25质量%,Fe;钢的金相组织包括:铁素体和含Ti的析出物。本申请在上述设计成分的基础上,通过控轧控冷,获得的热轧高扩孔钢的抗拉强度为780MPa‑850MPa,断后延伸率A<subgt;80</subgt;≥12%,与同强度级别高扩孔钢相比,相对腐蚀速率为0.80‑0.88,抗腐蚀性能明显提高,具有良好的经济性和应用前景。

技术研发人员:郭佳,郭子峰,滕华湘,陈斌,于广泳,曹建平,徐士新,鞠新华,温娟,孟杨,崔桂彬,郭勇,冯超

受保护的技术使用者:首钢集团有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!