一种金属管内壁除锈方法与流程

本申请涉及抛光领域,特别涉及一种金属管内壁除锈方法。

背景技术:

1、随着工业化进程的发展,建筑行业、管道运输等技术领域的发展突飞猛进,在这些应用领域中,均涉及和使用大量不同形状和大小的金属管。

2、在金属管的后续维护中,除锈是较为重要的操作,金属管外表面的除锈较为简单,其内部除锈就较为复杂,并且同一种除锈方式难以适用于不同大小尺寸的金属管,如常见的抛丸除锈手段,由于装置尺寸限制,可适用于内径较大的金属管。

3、而现有内径较小的金属管,其尺寸限制了大多除锈手段的进行,现有常用的除锈装置难以伸入到细小管件的内部,而化学除锈方式会带来金属管腐蚀、以及环境污染等问题,因此,亟需一种适用于细小金属管内壁的除锈方法。

技术实现思路

1、本申请目的在于解决现有细小金属管内壁除锈工作难进行的问题,相比现有技术提供一种金属管内壁除锈方法,包括以下步骤:

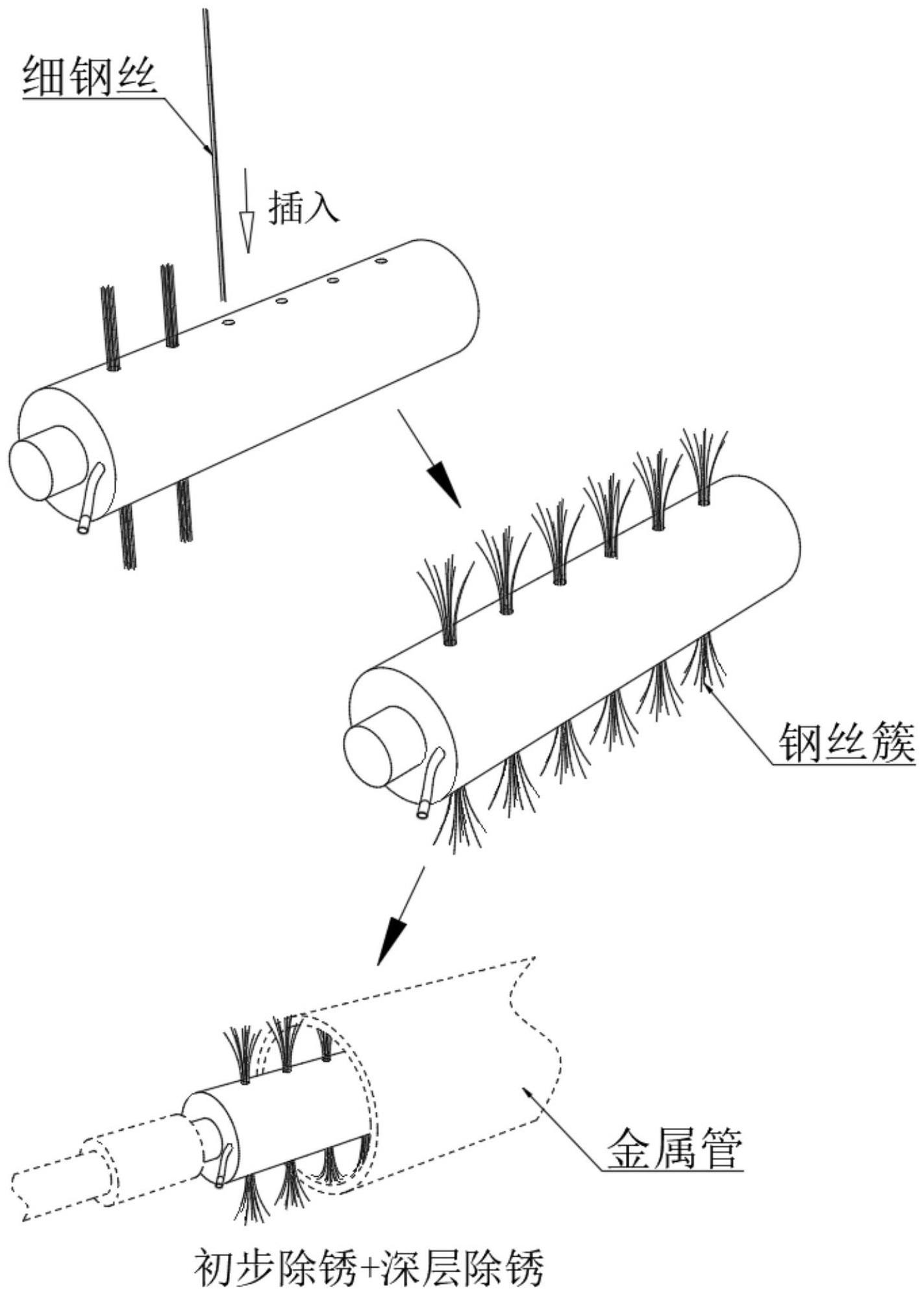

2、s1、安装一:根据待除锈金属管的内径大小,选取多根合适长度的细钢丝,其中:细钢丝长度大于金属管内径;

3、s2、安装二:选取直径小于金属管内径的载丝体,在载丝体的钢丝孔中插入足够数量的细钢丝,直至钢丝孔中的多根细钢丝呈紧密接触状态,形成钢丝簇;

4、s3、安装三:将暴露在钢丝孔外侧的细钢丝端部向外侧弯曲,形成伞骨状,再将载丝体端部与旋转电机输出端通过联轴器连接固定;

5、s4、初步除锈:将带有伞骨状钢丝簇的载丝体伸入金属管内部,启动旋转电机,对金属管内壁进行除锈;

6、s5、深度除锈:向载丝体充入气体,促进载丝体内部的钢丝簇进行弯曲变形,调节钢丝孔外侧钢丝簇的长度,再次启动旋转电机,对金属管内壁进行深层除锈。

7、进一步,载丝体包括空心杆,空心杆的前端固定连接有接头,空心杆的上下两端均开设有多个用于安装细钢丝的钢丝孔,且上下两侧的多个钢丝孔一一对应。

8、进一步,空心杆的内壁固定连接有气罩,气罩的内部设有弧片,弧片的侧端与气罩内壁之间固定连接有柔性布,弧片靠近细钢丝的一端固定连接有一对推杆,推杆自内向外滑动贯穿气罩的内壁并固定连接有推片。

9、进一步,空心杆的内部设有导弯架,导弯架包括主直杆、副直杆和一对连杆,连杆固定连接于主直杆和副直杆之间,主直杆与推片固定连接,细钢丝插设于主直杆和主直杆之间。

10、进一步,空心杆的前端固定连接带有接头的进气管,进气管的端部依次贯穿空心杆和气罩并与气罩内部相通,且进气管位于柔性布外侧。

11、可选的,主直杆和副直杆相互靠近的一端均固定连接有多个副夹片,多个副夹片分别与多个钢丝簇一一对应。

12、可选的,导弯架的上下两侧均设有多组与钢丝簇一一对应的主夹片,每组主夹片的个数为两个,且两个主夹片分别位于副夹片的前后两侧。

13、可选的,位于导弯架上侧的主夹片与空心杆上内壁固定连接,位于导弯架下侧的主夹片与空心杆下内壁固定连接。

14、可选的,空心杆的下端还开设有多个排屑孔,排屑孔和钢丝孔呈间隔均匀分布。

15、可选的,空心杆的后端开设有与空心杆螺纹连接的组装槽,空心杆的后端固定连接与进气管相配合的出气管,出气管的端部依次贯穿空心杆和气罩并与气罩内部相通,且出气管位于柔性布外侧。

16、相比于现有技术,本申请的优点在于:

17、(1)本申请为细小金属管提供了一种适应性广的除锈方式,可根据金属管尺寸,选取长度大于金属管内径的细钢丝,将其插入钢丝孔内部,形成伞骨状钢丝簇,结合细钢丝的弯曲形变性能,伞骨状钢丝簇在顺利进入金属管的同时,还可与管内壁充分接触,在旋转电机的带动下,钢丝簇与管内壁形成大面积有力摩擦,实现初步有效的除锈效果,并且,通过充气操作,可使直线型的细钢丝从中部弯曲,空心杆外侧的细钢丝长度变短,细钢丝与空心杆内壁之间的接触位置、接触面积以及接触力度均发生改变,在旋转作用下,细钢丝对空心杆的除锈部位和除锈力度也相应发生改变,实现对细钢丝内壁的深度除锈。

18、(2)由于细钢丝不具备形状恢复功能,弯曲的细钢丝可能存在未进行矫直过程,而是沿着主直杆和副直杆之间,向前后两侧方向偏移,从而难以恢复空心杆外侧的细钢丝初始长度;因此,通过增设主夹片和副夹片,可以在导弯架回移过程中对细钢丝的偏移进行限制,使细钢丝不易向其他方向偏移,顺利实现一定程度的矫正效果。

19、(3)当金属管长度较长时,可选择多个载丝体进行相互组合,实现整个装置的延长,从而方便适用于更长的金属管,提高本申请的适用性;并且,在连接完成组合后,通过进气管和出气管的连接为气体提供流动通道,在充气时,方便同时实现多个空心杆上细钢丝的长度调节。

技术特征:

1.一种金属管内壁除锈方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种金属管内壁除锈方法,其特征在于,所述载丝体包括空心杆(1),所述空心杆(1)的前端固定连接有接头(3),所述空心杆(1)的上下两端均开设有多个用于安装细钢丝(2)的钢丝孔(101),且上下两侧的多个钢丝孔(101)一一对应。

3.根据权利要求2所述的一种金属管内壁除锈方法,其特征在于,所述空心杆(1)的内壁固定连接有气罩(5),所述气罩(5)的内部设有弧片(7),所述弧片(7)的侧端与气罩(5)内壁之间固定连接有柔性布(8),所述弧片(7)靠近细钢丝(2)的一端固定连接有一对推杆(9),所述推杆(9)自内向外滑动贯穿气罩(5)的内壁并固定连接有推片(10)。

4.根据权利要求3所述的一种金属管内壁除锈方法,其特征在于,所述空心杆(1)的内部设有导弯架(4),所述导弯架(4)包括主直杆(41)、副直杆(42)和一对连杆(43),所述连杆(43)固定连接于主直杆(41)和副直杆(42)之间,所述主直杆(41)与推片(10)固定连接,所述细钢丝(2)插设于主直杆(41)和主直杆(41)之间。

5.根据权利要求3所述的一种金属管内壁除锈方法,其特征在于,所述空心杆(1)的前端固定连接带有接头的进气管(6),所述进气管(6)的端部依次贯穿空心杆(1)和气罩(5)并与气罩(5)内部相通,且进气管(6)位于柔性布(8)外侧。

6.根据权利要求4所述的一种金属管内壁除锈方法,其特征在于,所述主直杆(41)和副直杆(42)相互靠近的一端均固定连接有多个副夹片(1102),多个所述副夹片(1102)分别与多个钢丝簇一一对应。

7.根据权利要求6所述的一种金属管内壁除锈方法,其特征在于,所述导弯架(4)的上下两侧均设有多组与钢丝簇一一对应的主夹片(1101),每组所述主夹片(1101)的个数为两个,且两个主夹片(1101)分别位于副夹片(1102)的前后两侧。

8.根据权利要求7所述的一种金属管内壁除锈方法,其特征在于,位于所述导弯架(4)上侧的主夹片(1101)与空心杆(1)上内壁固定连接,位于所述导弯架(4)下侧的主夹片(1101)与空心杆(1)下内壁固定连接。

9.根据权利要求2所述的一种金属管内壁除锈方法,其特征在于,所述空心杆(1)的下端还开设有多个排屑孔(102),所述排屑孔(102)和钢丝孔(101)呈间隔均匀分布。

10.根据权利要求3所述的一种金属管内壁除锈方法,其特征在于,所述空心杆(1)的后端开设有与空心杆(1)螺纹连接的组装槽(103),所述空心杆(1)的后端固定连接与进气管(6)相配合的出气管(12),所述出气管(12)的端部依次贯穿空心杆(1)和气罩(5)并与气罩(5)内部相通,且出气管(12)位于柔性布(8)外侧。

技术总结

本发明提供了应用于抛光领域的一种金属管内壁除锈方法,根据金属管尺寸,选取长度大于金属管内径的细钢丝,将其插入钢丝孔内部,形成伞骨状钢丝簇,结合细钢丝的弯曲形变性能,伞骨状钢丝簇在顺利进入金属管的同时,还可与管内壁充分接触,在旋转电机的带动下,钢丝簇与管内壁形成大面积有力摩擦,实现初步有效的除锈效果,并且,通过充气操作,可使直线型的细钢丝从中部弯曲,改变细钢丝与空心杆内壁之间的接触位置、接触面积以及接触力度,在旋转作用下,细钢丝对空心杆的除锈部位和除锈力度也相应发生改变,实现对细钢丝内壁的深度除锈,为细小金属管提供了一种适应性广的除锈方式。

技术研发人员:马宏伟

受保护的技术使用者:佛山市康能精密钣金有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!