气体注入管及ONO炉管淀积装置的制作方法

本发明涉及半导体制造,尤其涉及一种气体注入管及ono炉管淀积装置。

背景技术:

1、ono膜层是由氧化层、氮化层和氧化层三层叠加而成的膜层,通常应用于栅极结构的栅介质层。ono膜层中的氮化层和顶层氧化层通常都是采用炉管低压化学气相沉积工艺形成层,底层氧化层则通常是通过热氧化工艺形成。ono膜层通常形成于由半导体衬底组成的晶圆上,炉管通常包括管壁和由管壁围绕形成的工艺腔体,在炉管中通常能放置多片晶圆实现在多片晶圆的表面上同时生长对应的薄膜。

2、在ono炉管淀积工艺中,首先将多片晶圆载入晶舟,放置在所要进行的淀积工序腔体内,严格控制炉管内压力与温度,然后对晶圆进行化学气相淀积,反应气体通过气体注入装置释放到腔体内,气体注入管1多为单一的直立式管体结构,如图1。由于ono淀积工艺中作为反应气体的n2o分解反应受温度的影响较大,气体经过气体注入管在通入腔体下方时温度较低,n2o分解速率慢,而通入腔体上方时温度较高,n2o分解速率快,从而使炉管内从上到下存在n2o分解速度的差异,导致晶舟从上到下的膜层n:o出现差异,晶舟上方的硅片生长的膜质n:o比例小,晶舟下方的硅片生长的膜质n:o比例大,从而导致不同位置的硅片膜质均匀性不同。

技术实现思路

1、本发明的目的在于提供一种气体注入管及ono炉管淀积装置,解决了现有ono炉管淀积工艺中气体注入在进行反应气体注入时存在硅片膜质均匀性不同的问题。

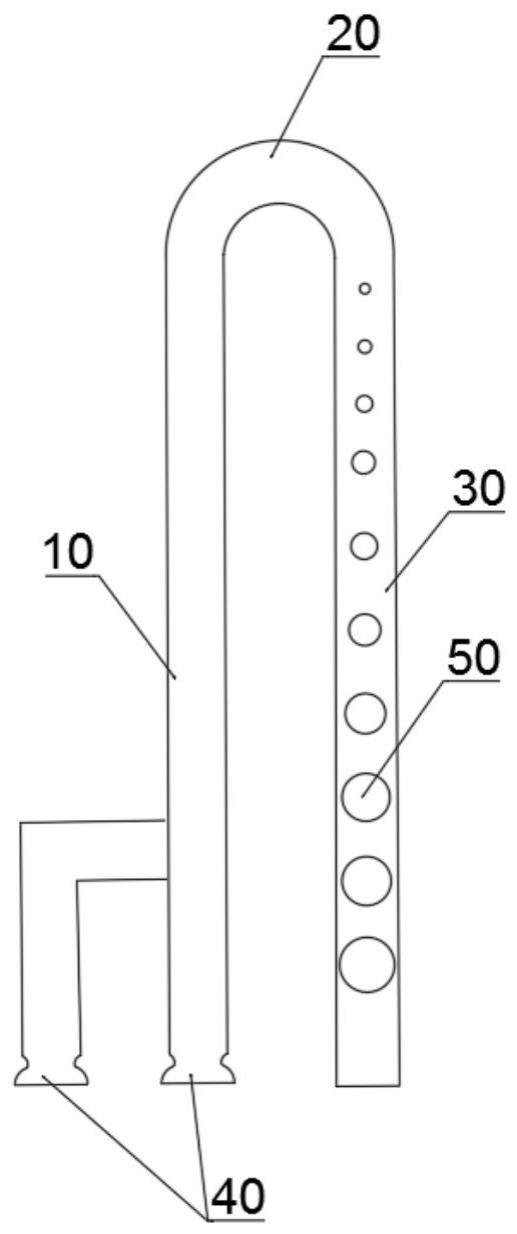

2、为达到上述目的,本发明提供一种气体注入管,用于改善ono炉管淀积工艺中的膜质均匀性,包括呈u形设置的预热段、过渡段及注入段,所述预热段的顶端通过所述过渡段与所述注入段的顶端连接,所述预热段的底端设置有供反应气体进入的进气口,所述注入段沿高度方向开设有若干用于向所述ono炉管的腔体内通入所述反应气体的出气口。

3、可选的,所述出气口的尺寸沿高度方向从上往下逐渐增大。

4、可选的,所述出气口沿高度方向均匀分布。

5、可选的,所述出气口为圆孔。

6、可选的,所述进气口至少为两个。

7、可选的,所述进气口为两个,其中一个所述进气口供n2o和nh3进入,另一个所述进气口供dcs气体进入。

8、可选的,所述过渡段为直管或弧形弯管。

9、可选的,所述预热段及所述注入段均为直管。

10、可选的,所述预热段、所述过渡段及所述注入段的材质均为石英。

11、基于同一发明构思,本发明还提供了一种一种ono炉管淀积装置,包括ono炉管以及如上所述的气体注入管,所述气体注入管固定在所述ono炉管的腔体的内侧壁上。

12、在本发明提供的一种气体注入管及ono炉管淀积装置中,利用所述ono炉管进行膜淀积时,反应气体通过所述进气口进入预热段,经所述预热段预热后再进入所述注入段,并经所述注入段上的出气口进入所述ono炉管的腔体内,在此过程中所述反应气体得到了预热,使得各端气体的反应活性与流量保持一致,可有效改善所述腔体内的晶舟不同位置处的反应气体浓度及反应活性存在差异而导致的膜质均匀性的问题,同时还提高了晶舟的利用率。

技术特征:

1.一种气体注入管,用于改善ono炉管淀积工艺中的膜质均匀性,其特征在于,包括呈u形设置的预热段、过渡段及注入段,所述预热段的顶端通过所述过渡段与所述注入段的顶端连接,所述预热段的底端设置有供反应气体进入的进气口,所述注入段沿高度方向开设有若干用于向所述ono炉管的腔体内通入所述反应气体的出气口。

2.根据权利要求1所述的气体注入管,其特征在于,所述出气口的尺寸沿高度方向从上往下逐渐增大。

3.根据权利要求2所述的气体注入管,其特征在于,所述出气口沿高度方向均匀分布。

4.根据权利要求1-3中任一项所述的气体注入管,其特征在于,所述出气口为圆孔。

5.根据权利要求1所述的气体注入管,其特征在于,所述进气口至少为两个。

6.根据权利要求5所述的气体注入管,其特征在于,所述进气口为两个,其中一个所述进气口供n2o和nh3进入,另一个所述进气口供dcs气体进入。

7.根据权利要求1所述的气体注入管,其特征在于,所述过渡段为直管或弧形弯管。

8.根据权利要求1所述的气体注入管,其特征在于,所述预热段及所述注入段均为直管。

9.根据权利要求1所述的气体注入管,其特征在于,所述预热段、所述过渡段及所述注入段的材质均为石英。

10.一种ono炉管淀积装置,其特征在于,包括ono炉管以及根据权利要求1-9中任一项所述的气体注入管,所述气体注入管固定在所述ono炉管的腔体的内侧壁上。

技术总结

本发明提供了一种气体注入管及ONO炉管淀积装置,用于改善ONO炉管淀积工艺中的膜质均匀性,所述气体注入管包括呈U形设置的预热段、过渡段及注入段,所述预热段的顶端通过所述过渡段与所述注入段的顶端连接,所述预热段的底端设置有供反应气体进入的进气口,所述注入段沿高度方向开设有若干用于向所述ONO炉管的腔体内通入所述反应气体的出气口。利用ONO炉管进行膜淀积时,反应气体通过进气口进入预热段,经所述预热段预热后再进入注入段,并经所述注入段上的出气口进入所述ONO炉管的腔体内,在此过程中反应气体得到了预热,可有效改善所述腔体内的晶舟不同位置处的反应气体浓度及反应活性存在差异而导致的膜质均匀性的问题。

技术研发人员:张乐成,涂新星

受保护的技术使用者:上海华力微电子有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!