一种微量稀土氧化物强化无氧铜材及其制备方法

本发明属于无氧铜材料及制备领域,具体涉及一种微量稀土氧化物强化无氧铜材及其制备方法。

背景技术:

1、无氧铜特别是高纯无氧铜(氧含量≤10ppm)因具有极高的导电导热性能,而被用来生产具有高效传热能力的散热器件,广泛应用于手机、平板、大功率处理器、led照明、光伏逆变器等产品的散热。然而无氧纯铜存在强度低和再结晶温度较低的问题,在后续的塑性加工和热处理过程中易导致晶粒快速长大及产品表面缺陷等问题。虽然通过合金化可大幅提高铜材的强度,但也会大幅损失其导电导热性能。解决这一问题的方法是,在不损失导电导热性能的前提下,提高纯铜的强度和抗高温软化能力。弥散强化因其对导电导热性能损失小而一直被认为是铜基材料最合适的强化方式。稀土氧化物具有高的热力学稳定性,其作为弥散强化作用有利于提高铜基材料的强度和抗高温软化能力,而且细小弥散分布的稀土氧化物对纯铜的导电导热性能影响很小。但是稀土氧化物的选择、含量、颗粒尺寸和均匀分布程度,尤其是制备方法都是制约这类材料开发的关键问题。

技术实现思路

1、本发明针对上述的问题,提供一种具有高纯度、高导热、高温性能良好的微量稀土氧化物强化无氧铜材及其制备方法。具体技术方案如下:

2、本发明所述微量稀土氧化物强化无氧铜材的制备方法,其包括如下步骤:

3、(1)将高纯电解铜板投入感应熔炼炉中熔成铜液,铜液表面覆盖木炭。

4、(2)在惰性气体保护下,将熔化的铜液流转至中间炉保温,保持温度1080-1090℃;

5、(3)中间炉底部设置毛细吹气装置,将占铜液微量比例的一种或几种高纯稀土氧化物粉末从铜液底部吹入铜液中;

6、(4)铜液经搅拌并保温一定时间后浇铸成锭,获得稀土氧化物强化无氧铜材。

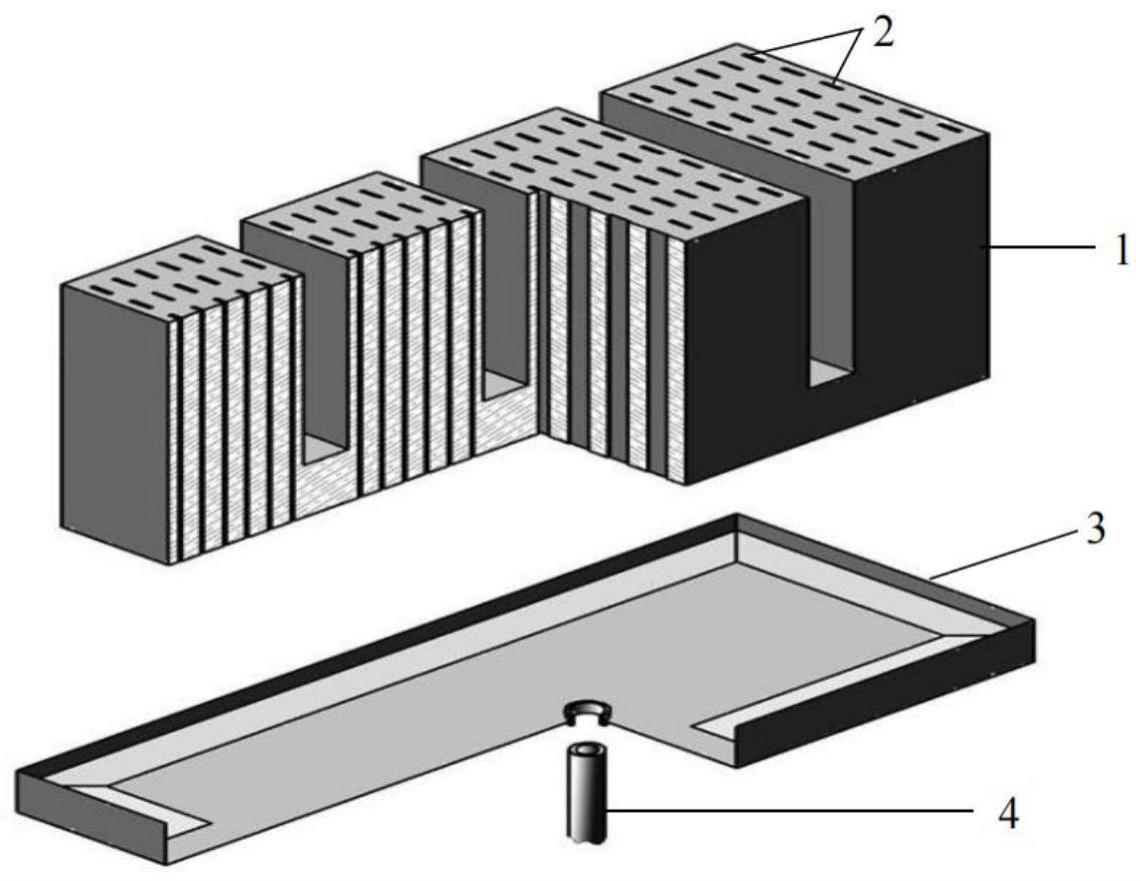

7、进一步的,所述毛细吹气装置由进气管、底盘和吹气单元组成;所述进气管设置通入底盘,底盘上设置有多个吹气单元,每吹气单元内设有多个毛细吹气管;吹气单元之间留有一定间隔,所述毛细吹气管之间留有一定间隔。

8、进一步的,所述毛细吹气装置为陶瓷材质制作,具有不与熔体反应、寿命长的特点;吹气单元之间间隔5-20cm,吹气单元尺寸和数量可根据熔炼炉体大小来设计制作;毛细吹气管内径为0.1-1mm,毛细管之间间隔0.5-20mm。这一设计可以保证吹进熔体的气泡弥散,气泡越弥散,由气泡带入的稀土氧化物颗粒就越弥散。此外,底部吹气装置还有一定的脱硫效果,大幅度降低杂质含量。

9、进一步的,步骤(3)中,稀土氧化物粉末在吹入铜液之前需经过干燥除水,所使用的气体为经过干燥和净化处理的氮气或氩气。

10、进一步的,步骤(3)中,高纯稀土氧化物加入量为铜液质量比的0.02%-0.05%。

11、进一步的,步骤(3)中,稀土氧化物优选纯度≥99.99%、粒度≤80nm的氧化钇(y2o3)、氧化镧(la2o3)、氧化铈(ce2o3)中的一种或几种,

12、进一步的,步骤(4)中,cu液在1080-1090℃下搅拌并保温10-20min后即可浇铸成锭。

13、本发明采用前述方法制备的微量稀土氧化物强化无氧铜材,其成分含量为铜(cu)≥99.99%,游离氧(o)≤10ppm,其他杂质含量≤10ppm,稀土氧化物(reo)占无氧铜的比例为0.02%-0.05%。

14、本发明方法制备过程中所采用的毛细吹气装置的吹气单元和毛细吹气管可根据需要自由设计组合,吹气单元中布置的毛细吹气管可以保证当气体吹入铜液时气流之间不会彼此组合成单一气流。通过这一装置可使吹入铜液中的纳米稀土氧化物均匀弥散的分布在铜液中,纳米稀土氧化物不会因为气流组合而聚集长大,从而保持其加入时的原始粒径(≤80nm),获得纳米稀土氧化物弥散强化无氧铜材料。

15、无氧铜对导电导热性能要求极高,但是其强度特别是高温强度低限制了其在很多领域的应用。本发明选择加入稀土氧化物来强化无氧铜材,一是因为稀土氧化物具有优异的热力学稳定性,可以保证在高温条件下强化效果也不会失效;二是稀土氧化物在一定条件下可以与铜基体形成共格界面,带来的更好的强化效果;最后,均匀弥散分布在铜基体上氧化物颗粒对铜的导电导热性能影响最小。而选择其他合金元素来强化铜材料,如cucrzr合金,虽然其室温强度很高,可以达到400mpa以上,但是在高温下由于cr、zr元素重溶导致其强化效果失效,而且cucrzr合金的导电性能一般,仅有80%iacs。

16、虽然均匀弥散分布的颗粒对铜的导电导热性能影响很小,但这还与弥散颗粒的含量及其与铜基体的结合有关。本发明选择的稀土氧化物的添加量为0.02%-0.05%,体积分数约为0.035%-0.089%,根据理论计算会给铜材带来0.04%-0.14%的电导率损失。综合考虑其他杂质元素和晶格畸变,以及后续处理带来的电导率损失,稀土氧化物添加量在0.02%-0.05%之间为最优强化及导电导热性能。

17、在弥散强化铜基复合材料中,由弥散颗粒引起的材料电导率的变化与弥散颗粒的含量及其与铜基体的结合有关。本发明控制稀土氧化物颗粒含量,由于稀土氧化物的含量很少,颗粒为纳米级且均匀弥散部分,因此对无氧铜材导电导热性能的损失可以说是微不足道的。稀土氧化物对位错和晶界有阻碍作用,可以有效提高铜材的室温强度,而且稀土氧化物的热力学稳定性高,在高温下不会分解或与铜发生化学反应,因此在高温下依然可以保持对位错和晶界的阻碍作用,控制基体晶粒长大,提高铜材的再结晶温度和高温抗软化性能。

技术特征:

1.一种微量稀土氧化物强化无氧铜材的制备方法,其特征在于:其包括如下步骤:

2.根据权利要求1所述的一种微量稀土氧化物强化无氧铜材的制备方法,其特征在于:所述毛细吹气装置由进气管、底盘和吹气单元组成;所述进气管设置通入底盘,底盘上设置有多个吹气单元,每吹气单元内设有多个毛细吹气管;吹气单元之间留有一定间隔,所述毛细吹气管之间留有一定间隔。

3.根据权利要求2所述的一种微量稀土氧化物强化无氧铜材的制备方法,其特征在于:所述毛细吹气装置为陶瓷材质制作;吹气单元之间间隔5-20cm;毛细吹气管内径为0.1-1mm,毛细管之间间隔0.5-20mm。

4.根据权利要求1所述的一种微量稀土氧化物强化无氧铜材的制备方法,其特征在于:步骤(3)中,稀土氧化物粉末在吹入铜液之前需经过干燥除水,所使用的气体为经过干燥和净化处理的氮气或氩气。

5.根据权利要求1所述的一种微量稀土氧化物强化无氧铜材的制备方法,其特征在于:步骤(3)中,高纯稀土氧化物加入量为铜液质量比的0.02%-0.05%。

6.根据权利要求1所述的一种微量稀土氧化物强化无氧铜材的制备方法,其特征在于:步骤(3)中,所述稀土氧化物为纯度≥99.99%、粒度≤80nm的氧化钇(y2o3)、氧化镧(la2o3)、氧化铈(ce2o3)中的一种或几种。

7.根据权利要求1所述的一种微量稀土氧化物强化无氧铜材的制备方法,其特征在于:步骤(4)中,cu液在1080-1090℃下搅拌并保温10-20min后即可浇铸成锭。

8.利用权利要求1-7任一所述的制备方法制备的微量稀土氧化物强化无氧铜材,其特征在于:其成分含量为铜(cu)≥99.99%,游离氧(o)≤10ppm,其他杂质含量≤10ppm,稀土氧化物(reo)占无氧铜的比例为0.02%-0.05%。

技术总结

本发明属于无氧铜材料及制备领域,具体涉及一种微量稀土氧化物强化无氧铜材及其制备方法。本发明方法制备过程中采用毛细吹气装置可以保证吹入铜液中的纳米稀土氧化物均匀弥散的分布在铜液中,从而获得纳米稀土氧化物弥散强化无氧铜材料。且本发明对纳米稀土氧化物含量控制在0.02%‑0.05%之间,强化对无氧铜的室温和高温性能,进而改善无氧铜材在塑形加工和热处理时的表面缺陷和晶粒长大问题。

技术研发人员:卓海鸥,叶楠,唐建成,马力,罗奇梁

受保护的技术使用者:南昌大学

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!