钢烟灰和赤泥的协同冶炼方法与流程

本发明涉及钢烟灰处理领域,具体而言,涉及一种钢烟灰和赤泥的协同冶炼方法。

背景技术:

1、钢烟灰是指在高炉炼铁和废钢回收再生冶炼废钢铁时,其外表的镀锌层中的锌元素都会以气态挥发而进入烟气,烟气经干法或湿法收尘而获得含锌氧化物。钢烟灰是再生锌领域应用的主要再生资源。钢烟灰的处理方法主要有湿法和火法。湿法工艺主要包括碱浸和酸浸。湿法工艺均存在设备投资大,浸出液和浸出渣难处理造成二次污染等问题。火法工艺包括回转窑烟化挥发(威尔兹法)、等离子炉熔炼、电热竖炉熔炼、垂直喷射火焰烟化等。其中回转窑烟化挥发工艺存在备料过程复杂,细烟灰需制粒干燥,能耗大,还原剂用量大,窑维修费用大,主要是耐火材料寿命短等问题。等离子炉熔炼工艺存在单系列处理规模小,电能消耗大(如以钢烟灰为例,电能消耗1400kwh/t烟灰),投资大等问题。电热竖炉熔炼工艺存在工艺流程长,投资大,电能消耗大等问题。垂直喷射火焰烟化工艺存在需建设制氧机站和空压机站,投资大等问题。

2、赤泥是氧化铝工业生产过程中产生的固体废渣,因富含氧化铁,外观呈红色泥状或粉末状。生产氧化铝与所需排放的赤泥的比例大约为1.0:1.5。世界赤泥的平均利用率为15%,但我国赤泥的综合利用率仅为4%。赤泥的主要成分为氧化铁、氧化铝、氧化钙、氧化钛、氧化钠和二氧化硅,还包含一些微量元素,如钾、钡、铜、锰、锌、硫等以及少量的稀土元素。赤泥综合回收利用方法包括火法和湿法,火法主要是通过磁化焙烧的方法提取赤泥中的铁;湿法应用较多,如采用三级循环酸浸提取赤泥中的钛;采用硫酸浸出赤泥后,浸出液通过铁粉还原、萃取、二级反萃的工艺回收钪等。

3、鉴于上述问题的存在,需要提供一种能够同时处理钢烟灰和赤泥的短流程、低能耗、低成本和高回收率的冶炼方法和装置。

技术实现思路

1、本发明的主要目的在于提供一种钢烟灰和赤泥的协同冶炼方法,以解决现有的钢烟灰或赤泥的处理方法存在流程长、能耗高、成本高及回收率低的问题。

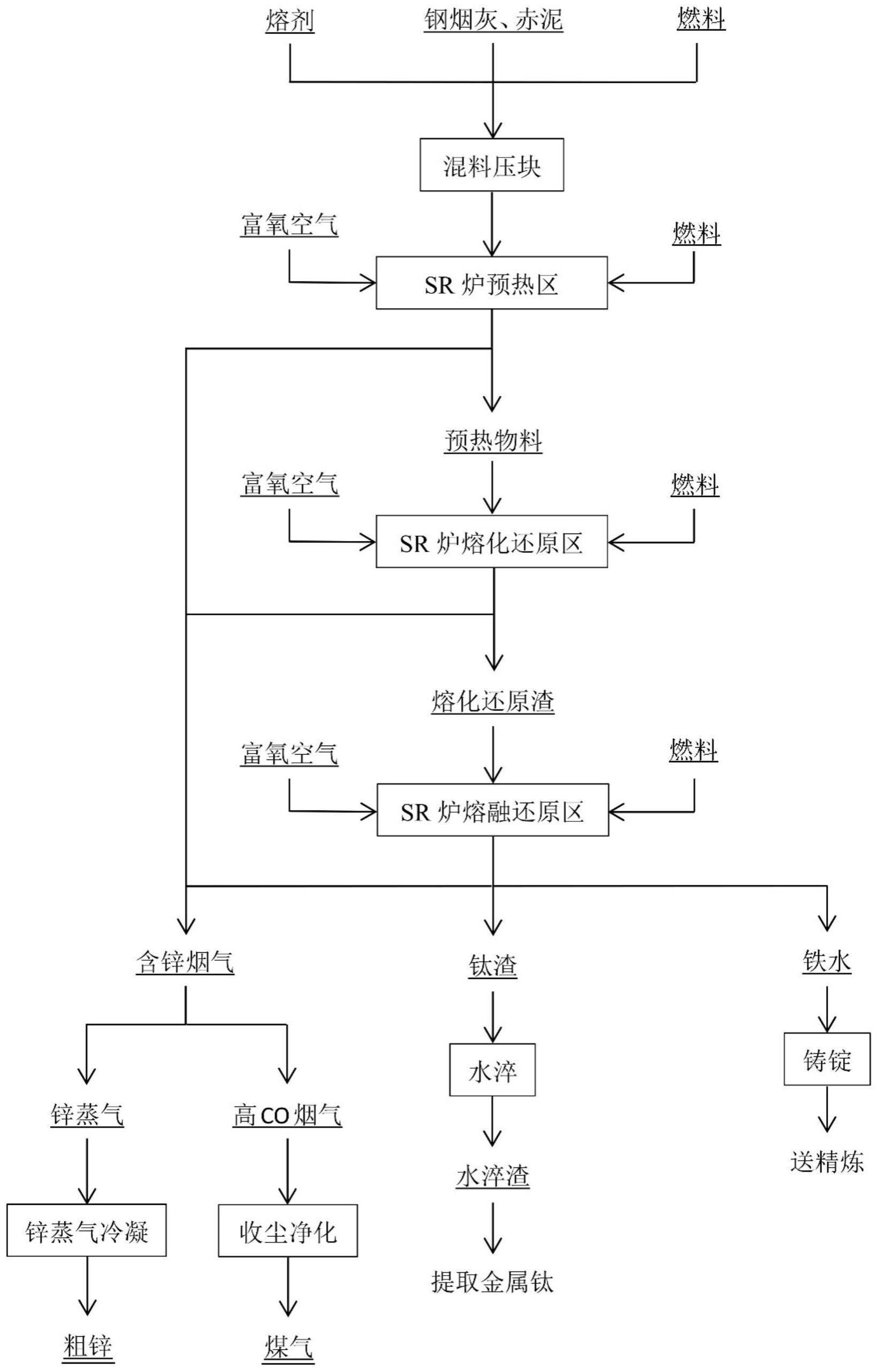

2、为了实现上述目的,本发明一方面提供了一种钢烟灰和赤泥的协同冶炼方法,冶炼过程在竖式熔炼装置中进行,从上至下,竖式熔炼装置包括:预热区、熔化还原区和熔融还原区,且依次对应设置多个第一物料供应装置、多个第二物料供应装置和多个第三物料供应装置,第一物料供应装置、第二物料供应装置和第三物料供应装置均用于同时供应富氧空气和燃料,并调节预热区、熔化还原区和熔融还原区的温度,与预热区对应的区域设置有加料口和烟气出口,与熔融还原区对应的区域设置有排渣口;钢烟灰和赤泥的协同冶炼方法包括:将钢烟灰、赤泥、还原剂及熔剂经加料口进入预热区进行预热,得到预热后的物料和第一烟气;将预热后的物料在熔化还原区进行第一还原处理,得到初还原液相产物和第二烟气;将初还原液相产物在熔融还原区进行第二还原处理,得到熔渣和第三烟气,第一烟气、第二烟气和第三烟气均从烟气出口排出,熔渣从排渣口排出,且预热区、熔化还原区和熔融还原区的温度依次升高。

3、进一步地,各第一物料供应装置设置在预热还原区的两侧,且靠近熔化还原区;优选地,第一物料供应装置斜向下设置,且与水平线的夹角大于0°,且≤15°。

4、进一步地,预热过程中,第一物料供应装置提供的富氧空气中氧气的浓度为23~30%,温度为900~1000℃。

5、进一步地,第二物料供应装置和第三物料供应装置均为浸没式喷枪,且各第二物料供应装置设置在熔化还原区的两侧,且靠近熔融还原区,各第三物料供应装置设置在熔融还原区的两侧,且水平高度为熔融还原区的水平高度的1/2;优选地,第二物料供应装置和第三物料供应装置均斜向下设置,且与水平线的夹角均大于0°,且≤15°。

6、进一步地,第二物料供应装置提供的富氧空气中氧气的浓度为40%~60%,核心区作业温度为1100~1500℃;第三物料供应装置提供的富氧空气中氧气的浓度为70~90%,核心区作业温度为1600~1800℃。

7、进一步地,竖式熔炼装置内的压力为500~800pa。

8、进一步地,第一还原处理过程和第二还原处理过程中,co的浓度大于60%。

9、进一步地,冶炼过程采用的装置还包括:冷凝装置,冷凝装置设置有气体入口和液态金属排放口以及不凝气排放口,气体入口与烟气入口相连通;除尘净化装置,除尘净化装置设置有不凝气入口和一氧化碳出口,不凝气入口与不凝气出口连通。

10、进一步地,按重量百分含量计,钢烟灰包括zno 15%~50%,pbo 0.1%~5%,fe2o320%~65%,sio2 2%~5%,cao 2%~10%;按重量百分含量计,赤泥包括:fe2o310%~40%,tio2 2%~10%,al2o3 10%~25%,sio2 5%~35%,na2o 2%~7%,cao10%~45%。

11、进一步地,钢烟灰、赤泥、还原剂及熔剂的重量比为(35~55):(30~60):(20~30):(5~15)。

12、应用本发明的技术方案,从上到下,将竖式熔炼装置(sr炉)依次分为自然分为预热区、熔化还原区和熔融还原区。通过调节第一物料供应装置、第二物料供应装置和第三物料供应装置中富氧空气和燃料的比例可以实现预热区、熔化还原区和熔融还原区的温度依次升高的目的。采用上述方法对钢烟灰和赤泥进行协同冶炼,一方面能够降低冶炼能耗,另一方面还能够使钢烟灰和赤泥在熔化还原区进行预还原,而在熔融还原区进行深度还原,从而能够进一步提高反应原料的还原度,提高最终的回收率。此外上述冶炼方法还具有工艺流程短,且成本低等优点。

技术特征:

1.一种钢烟灰和赤泥的协同冶炼方法,冶炼过程在竖式熔炼装置中进行,其特征在于,从上至下,所述竖式熔炼装置包括:预热区(10)、熔化还原区(20)和熔融还原区(30),且依次对应设置多个第一物料供应装置(11)、多个第二物料供应装置(21)和多个第三物料供应装置(31),所述第一物料供应装置(11)、所述第二物料供应装置(21)和所述第三物料供应装置(31)均用于同时供应富氧空气和燃料,并调节所述预热区(10)、所述熔化还原区(20)和所述熔融还原区(30)的温度,与所述预热区(10)对应的区域设置有加料口(101)和烟气出口(102),与所述熔融还原区(30)对应的区域设置有排渣口(301);

2.根据权利要求1所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,各所述第一物料供应装置(11)设置在所述预热还原区的两侧,且靠近所述熔化还原区(20);

3.根据权利要求1所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,所述预热过程中,第一物料供应装置(11)提供的富氧空气中氧气的浓度为23~30%,温度为900~1000℃。

4.根据权利要求2或3所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,所述第二物料供应装置(21)和所述第三物料供应装置(31)均为浸没式喷枪,且各所述第二物料供应装置(21)设置在所述熔化还原区(20)的两侧,且靠近所述熔融还原区(30),各所述第三物料供应装置(31)设置在所述熔融还原区(30)的两侧,且水平高度为所述熔融还原区(30)的水平高度的1/2;

5.根据权利要求4所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,所述第二物料供应装置(21)提供的富氧空气中氧气的浓度为40%~60%,核心区作业温度为1100~1500℃;

6.根据权利要求5所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,所述竖式熔炼装置内的压力为500~800pa。

7.根据权利要求1所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,所述第一还原处理过程和所述第二还原处理过程中,co的浓度大于60%。

8.根据权利要求1至7中任一项所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,所述冶炼过程采用的装置还包括:

9.根据权利要求1所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,按重量百分含量计,所述钢烟灰包括zno 15%~50%,pbo 0.1%~5%,fe2o3 20%~65%,sio2 2%~5%,cao2%~10%;

10.根据权利要求9所述的钢烟灰和赤泥的协同冶炼方法,其特征在于,所述钢烟灰、所述赤泥、所述还原剂及所述熔剂的重量比为(35~55):(30~60):(20~30):(5~15)。

技术总结

本发明提供了一种钢烟灰和赤泥的协同冶炼方法。包括:将钢烟灰、赤泥、还原剂及熔剂经加料口进入预热区进行预热,得到预热后的物料和第一烟气;将预热后的物料在熔化还原区进行第一还原处理,得到初还原液相产物和第二烟气;将初还原液相产物在熔融还原区进行第二还原处理,得到熔渣和第三烟气,第一烟气、第二烟气和第三烟气均从烟气出口排出,熔渣从排渣口排出,预热区、熔化还原区和熔融还原区的温度依次升高。采用上述方法一方面能够降低冶炼能耗,另一方面还能够使钢烟灰和赤泥在熔化还原区进行预还原,在熔融还原区进行深度还原,从而能够进一步提高反应原料的还原度,提高最终的回收率。此外上述方法还具有工艺流程短,且成本低等优点。

技术研发人员:宋言,吴卫国,许良,陈学刚,黎敏,辛鹏飞,周宝,张阁,陈向强,崔大韡

受保护的技术使用者:中国恩菲工程技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!