一种金属粉末冶金生产用注塑装置及注塑工艺的制作方法

本发明涉及金属粉末冶金注塑工艺,具体为一种金属粉末冶金生产用注塑装置及注塑工艺。

背景技术:

1、金属粉末冶金的注塑生产,是利用金属粉末为原料加入粘接剂形成注塑的流体状态,进而注塑成型复杂结构工件的生产方法。

2、现有技术中,为了提高金属粉末的流动性和与粘接剂的混合性,通常在注塑前,需要对混合粘接剂的金属粉末进行预热。

3、现有工艺中通常在注塑的管道中设置预热装置,从而达到加热的目的,但由于金属粉末的预热温度较高,且注塑管道受热不均,从而造成靠近热源的一侧预热氧化形成防护,阻碍内层的金属粉末加热,从而无法实现充分的预热,导致成型后的工件结构质量差。

技术实现思路

1、本发明的目的在于提供一种金属粉末冶金生产用注塑装置及注塑工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

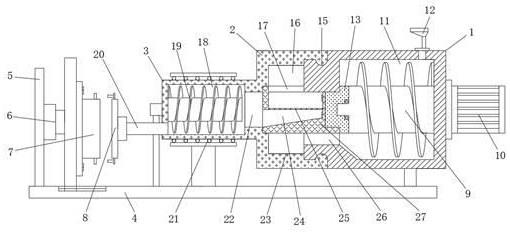

3、一种金属粉末冶金生产用注塑装置,所述注塑装置包括:

4、进料框,所述进料框中横向设置有第一电机驱动的送料的第一螺杆;

5、固定块,所述固定块固定在进料框的一侧端部,固定块上固定安装有加热管,加热管的上端设置有开口槽,加热管的内腔中设置有横向设置有筛板,加热管的侧壁中夹持设置有一对对称分布的电加热的加热弧片;

6、预热组件,所述预热组件包括横向阶梯连接的分流框和出料框,所述分流框的一端连通出料框,分流框的另一端转动套接在进料框的外侧,分流框的内壁上设置有与加热管外壁贴合的多组圆周阵列分布的隔板,加热管的下端设置有与进料框内腔连通的挤压槽,挤压槽的另一端连通相邻隔板之间的间隙,所述出料框中设置有第二电机驱动的第二螺杆,加热管上设置有与出料框内腔连通的连通口;

7、成型组件,所述成型组件包括模具和模盖,所述模具伸缩安装在侧架上,模盖的一侧正对模具,模盖的另一侧固定连接出料框的内腔。

8、优选的,所述进料框、预热组件均安装在底座上,侧架竖直安装在底座的一侧,侧架上横向设置有伸缩杆,所述伸缩杆连接模具,模具上设置有一对圆周分布的耳座,模盖上设置有与耳座配合插接的定位插杆。

9、优选的,所述进料框的内腔设置为推进内腔,所述第一螺杆横向设置在推进内腔中,推进内腔的一端连通挤压槽,推进内腔的上端设置有进料口,第一螺杆上设置有转轴,所述固定块的一侧设置有插槽,所述转轴通过轴承转动插接在插槽中。

10、优选的,所述进料框的外壁上设置有圆环状的圆环转槽,所述分流框的一端设置有转环,所述转环过盈配合插接在进料框上,且转环转动安装在圆环转槽中。

11、优选的,所述分流框和出料框连接位置的内壁上设置有阶梯密封压槽,所述加热管的一端外壁密封插接在阶梯密封压槽中,加热管的一端内壁设置有安装板,安装板和固定块上分别设置有安装孔和通孔,所述安装孔和通孔重合,安装孔和通孔中插接有螺钉。

12、优选的,所述出料框的内腔设置为送料内腔,加热管靠近出料框的一侧设置有落料口,加热管下端与落料口连通的内腔内壁上设置有导流的倾斜流道,倾斜流道的上端设置有正正对筛板,筛板的上端正对开口槽,落料口的另一端连通送料内腔。

13、优选的,所述第二螺杆横向设置在送料内腔中,第二电机固定在出料框的外壁上,第二螺杆的外侧包裹有一层圆环管状的加热装置,加热装置与出料框的外壁之间设置有螺旋缠绕的加热电阻丝,送料内腔的下端设置有出料口,所述出料口中插接有连通模盖的料管。

14、优选的,所述底座的上端面设置有滑槽,所述模具的下端设置有滑块,所述滑块滑动安装在滑槽中。

15、优选的,所述分流框的内腔设置为分隔转槽,所述分隔转槽套接在加热管的外侧,分隔转槽的内壁与加热管的外壁之间设置有圆环内腔,圆周阵列分布的多组隔板分布额在圆环内腔中,圆环内腔上端连通开口槽,圆环内腔的下端连通挤压槽。

16、一种根据上述的金属粉末冶金生产用注塑装置实现的注塑工艺,所述注塑工艺包括以下步骤:

17、进料推进,通过进料口向推进内腔进料,通过第一螺杆实现横向送料,原料通过挤压槽运输至相邻隔板之间;

18、初次预热,通过加热管中的加热弧片实现对隔板之间的金属粉末原料进行加热,通过第二电机驱动分流框和出料框转动,达到转动送料的目的;

19、落料分散,通过隔板的圆周转动送料,使得加热后的金属粉末原料转动至上端并沿开口槽下落,冲击在筛板上,通过重力的向下冲击,使得加热后的原料再次打散,并在筛分后落入送料内腔中;

20、注料成型,通过伸缩杆驱动模具和模盖挤压闭合,通过出料框和加热装置的配合对打散后的金属粉末原料再次加热,并通过第二螺杆的螺旋挤压送料和料管的配合,向模具中注料成型。

21、与现有技术相比,本发明的有益效果是:

22、本发明通过设置预热组件与进料框的配合,形成两段式送料,通过加热管实现对金属粉末进行挤压变形加热,初次加热后的夹持在隔板之间成型的原料由于重力冲击在筛板上,形成二次打散,实现内外层的充分混合,使得热量均匀分散,配合加热装置和第二螺杆的二次送料,实现再次加热的目的,达到了对注塑的金属粉末原料进行充分加热的目的。

技术特征:

1.一种金属粉末冶金生产用注塑装置,其特征在于:所述注塑装置包括:

2.根据权利要求1所述的一种金属粉末冶金生产用注塑装置,其特征在于:所述进料框(1)、预热组件均安装在底座(4)上,侧架(5)竖直安装在底座(4)的一侧,侧架(5)上横向设置有伸缩杆(6),所述伸缩杆(6)连接模具(7),模具(7)上设置有一对圆周分布的耳座(30),模盖(8)上设置有与耳座(30)配合插接的定位插杆(29)。

3.根据权利要求1所述的一种金属粉末冶金生产用注塑装置,其特征在于:所述进料框(1)的内腔设置为推进内腔(11),所述第一螺杆(9)横向设置在推进内腔(11)中,推进内腔(11)的一端连通挤压槽(26),推进内腔(11)的上端设置有进料口(12),第一螺杆(9)上设置有转轴(39),所述固定块(13)的一侧设置有插槽(35),所述转轴(39)通过轴承(34)转动插接在插槽(35)中。

4.根据权利要求3所述的一种金属粉末冶金生产用注塑装置,其特征在于:所述进料框(1)的外壁上设置有圆环状的圆环转槽(15),所述分流框(2)的一端设置有转环(14),所述转环(14)过盈配合插接在进料框(1)上,且转环(14)转动安装在圆环转槽(15)中。

5.根据权利要求1所述的一种金属粉末冶金生产用注塑装置,其特征在于:所述分流框(2)和出料框(3)连接位置的内壁上设置有阶梯密封压槽(38),所述加热管(27)的一端外壁密封插接在阶梯密封压槽(38)中,加热管(27)的一端内壁设置有安装板(33),安装板(33)和固定块(13)上分别设置有安装孔(40)和通孔(41),所述安装孔(40)和通孔(41)重合,安装孔(40)和通孔(41)中插接有螺钉。

6.根据权利要求5所述的一种金属粉末冶金生产用注塑装置,其特征在于:所述出料框(3)的内腔设置为送料内腔(18),加热管(27)靠近出料框(3)的一侧设置有落料口(24),加热管(27)下端与落料口(24)连通的内腔内壁上设置有导流的倾斜流道(32),倾斜流道(32)的上端设置有正正对筛板(25),筛板(25)的上端正对开口槽(17),落料口(24)的另一端连通送料内腔(18)。

7.根据权利要求6所述的一种金属粉末冶金生产用注塑装置,其特征在于:所述第二螺杆(19)横向设置在送料内腔(18)中,第二电机(36)固定在出料框(3)的外壁上,第二螺杆(19)的外侧包裹有一层圆环管状的加热装置(21),加热装置(21)与出料框(3)的外壁之间设置有螺旋缠绕的加热电阻丝,送料内腔(18)的下端设置有出料口(37),所述出料口(37)中插接有连通模盖(8)的料管(20)。

8.根据权利要求2所述的一种金属粉末冶金生产用注塑装置,其特征在于:所述底座(4)的上端面设置有滑槽(28),所述模具(7)的下端设置有滑块(31),所述滑块(31)滑动安装在滑槽(28)中。

9.根据权利要求7所述的一种金属粉末冶金生产用注塑装置,其特征在于:所述分流框(2)的内腔设置为分隔转槽(23),所述分隔转槽(23)套接在加热管(27)的外侧,分隔转槽(23)的内壁与加热管(27)的外壁之间设置有圆环内腔,圆周阵列分布的多组隔板(16)分布额在圆环内腔中,圆环内腔上端连通开口槽(17),圆环内腔的下端连通挤压槽(26)。

10.一种根据权利要求1-9中任意一项所述的金属粉末冶金生产用注塑装置实现的注塑工艺,其特征在于:所述注塑工艺包括以下步骤:

技术总结

本发明涉及金属粉末冶金注塑工艺技术领域,具体为一种金属粉末冶金生产用注塑装置及注塑工艺,注塑装置包括进料框、固定块、预热组件和成型组件,有益效果为:通过设置预热组件与进料框的配合,形成两段式送料,通过加热管实现对金属粉末进行挤压变形加热,初次加热后的夹持在隔板之间成型的原料由于重力冲击在筛板上,形成二次打散,实现内外层的充分混合,使得热量均匀分散,配合加热装置和第二螺杆的二次送料,实现再次加热的目的,达到了对注塑的金属粉末原料进行充分加热的目的。

技术研发人员:周军,姚建华

受保护的技术使用者:宁波瑞莱戈精密机械有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!