一种高富氧及全氧高炉喷吹利用二氧化碳的方法与流程

本发明属于高炉炼铁,更具体地说,涉及一种高富氧及全氧高炉喷吹利用二氧化碳的方法。

背景技术:

1、全氧高炉(简称obf)炼铁工艺是指用高富氧甚至全氧鼓风取代传统空气鼓风操作的高炉炼铁工艺,在全氧鼓风条件下,亦称作“无氮高炉”或“全氧高炉”。全氧高炉一般与炉顶煤气循环工艺相联合(简称tgr-obf),称为“全氧高炉顶煤气循环”。由于全氧高炉顶煤气循环具有高喷煤量,低焦比,煤气还原性强,热值较高,生产率高等优越性,可认为是碳素极致高效利用的炼铁新工艺,具有显著的减碳效果。

2、全氧高炉顶煤气循环工艺中,为了提高炉顶煤气co浓度,需要将炉顶煤气中的co2脱除,脱除co2后的炉顶煤气加热至900℃以上,从风口或炉身下部喷入高炉,增强炉内的还原气氛,提高铁矿石的间接还原度,减少固态碳(焦炭)的消耗,从而降低焦炭的消耗,实现高炉冶炼减碳的目的。

3、对于炉顶煤气脱除的co2产物,目前一部分可用于化工行业,大部分拟采用封存方式埋入地下或海底,但存在一定的泄漏等环境安全风险。因此,如何解决全氧高炉顶煤气循环工艺中脱除出来的co2的去处问题,是目前行业内面临的巨大挑战。

4、经检索,有关煤气中co2利用的技术已有相关专利文献公开,如中国专利申请号为:201010199232.6,发明创造名称为:一种高炉喷吹二氧化碳的方法,该方案向高炉喷吹热风炉烟气,其氮含量高,喷进高炉后稀释了还原气的浓度,不利于提高铁矿石的间接还原度,降碳减排作用有限,且有待商榷。

5、又如中国专利申请号为:201010268748.1,发明创造名称为:使用二氧化碳作传输介质进行高炉喷煤的方法,该方案利用二氧化碳作为喷煤输送气进行喷吹,能够减少氮气的入炉量,但相对于高炉常规鼓风中的氮气量,减少的氮气量极小,提高煤气还原气浓度作用极为有限。另外,该方案的co2来源也未说明是通过炉顶煤气分离出来的。

技术实现思路

1、1、要解决的问题

2、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种高富氧及全氧高炉喷吹利用二氧化碳的方法,将炉顶煤气中的co2进行脱除处理,并将分离出的co2部分加热后与氧气一起从高炉风口喷入炉内,一方面解决全氧高炉“下热上凉”的问题,另一方面增强炉内的还原气浓度,提高铁矿石的间接还原度,降低固态碳的消耗,有利于降低炭燃料消耗。

3、2、技术方案

4、为解决上述问题,本发明采用如下的技术方案。

5、本发明的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,将全氧高炉排出的炉顶煤气通过co2脱除装置脱除其中的co2组分,并将脱除co2后的炉顶煤气加热后,从炉身下部风口处喷入炉内;并将炉顶煤气中分离出co2的一部分加热后,与纯氧和煤粉一起从高炉风口处鼓入高炉内,该部分的co2占炉顶煤气中分离出co2总量的5%~8%。

6、作为本发明更进一步的改进,铁矿石和焦炭通过上料设备送至炉顶装料设备后,并通过装料设备将料布至高炉内。

7、作为本发明更进一步的改进,炉顶煤气中分离出的co2一部分通过co2输送管输送至装料设备,用于装料设备的均压、吹扫及冷却用气,该部分co2占炉顶煤气中分离出co2总量的1%~2%。

8、作为本发明更进一步的改进,炉顶煤气中分离出的co2一部分通过管道输送至煤粉制备装置,用于煤粉制备装置的保护气及煤粉输送喷吹用载气,该部分co2占炉顶煤气中分离出co2总量的2%~3%。

9、作为本发明更进一步的改进,炉顶煤气中分离出的co2一部分通入co2加热装置加热至850~1350℃后,从高炉风口处鼓入高炉内。

10、作为本发明更进一步的改进,经co2脱除装置处理后的炉顶煤气中的co含量到达90%以上,并通入煤气加热装置加热至850~1350℃,再从炉身下部风口处喷入高炉内。

11、作为本发明更进一步的改进,炉顶煤气中的co2经co2脱除装置分离出来的co2浓度达95%以上。

12、作为本发明更进一步的改进,经co2脱除装置分离出来的co2喷入高炉内的喷吹量为每吨铁≤30nm3。

13、作为本发明更进一步的改进,全氧高炉炉顶排出的炉顶煤气依次经过除尘器和trt及减压阀组处理后,一部分通过co2脱除装置进行co2分离处理,剩下的一部分则进入煤气管网。

14、3、有益效果

15、相比于现有技术,本发明的有益效果为:将炉炉顶煤气中的co2进行脱除处理,其纯度达到95%以上,分三部分循环用于高炉系统:一部分co2加热至850~1350℃后与氧气和煤粉一起从高炉风口喷入炉内,利用co2与碳气化反应中吸热及生成co的特点,不仅解决全氧高炉“下热上凉”的问题,而且增强炉内的还原气浓度,提高铁矿石的间接还原度,降低固态碳的消耗,有利于降低炭燃料消耗;一部分co2通过管道输送至炉顶装料设备,替代压缩氮气,用于装料设备的均压、吹扫及冷却用气;另一部分co2通过管道输送至煤粉制备装置,同样替代压缩氮气,用于煤粉制备系统的保护气及煤粉输送喷吹用载气;其余co2外运处理。本方案可达到碳、氮氧化物减排的目的,为钢铁行业co2减排提供一种途径,可使co2减排量达到8%以上。

技术特征:

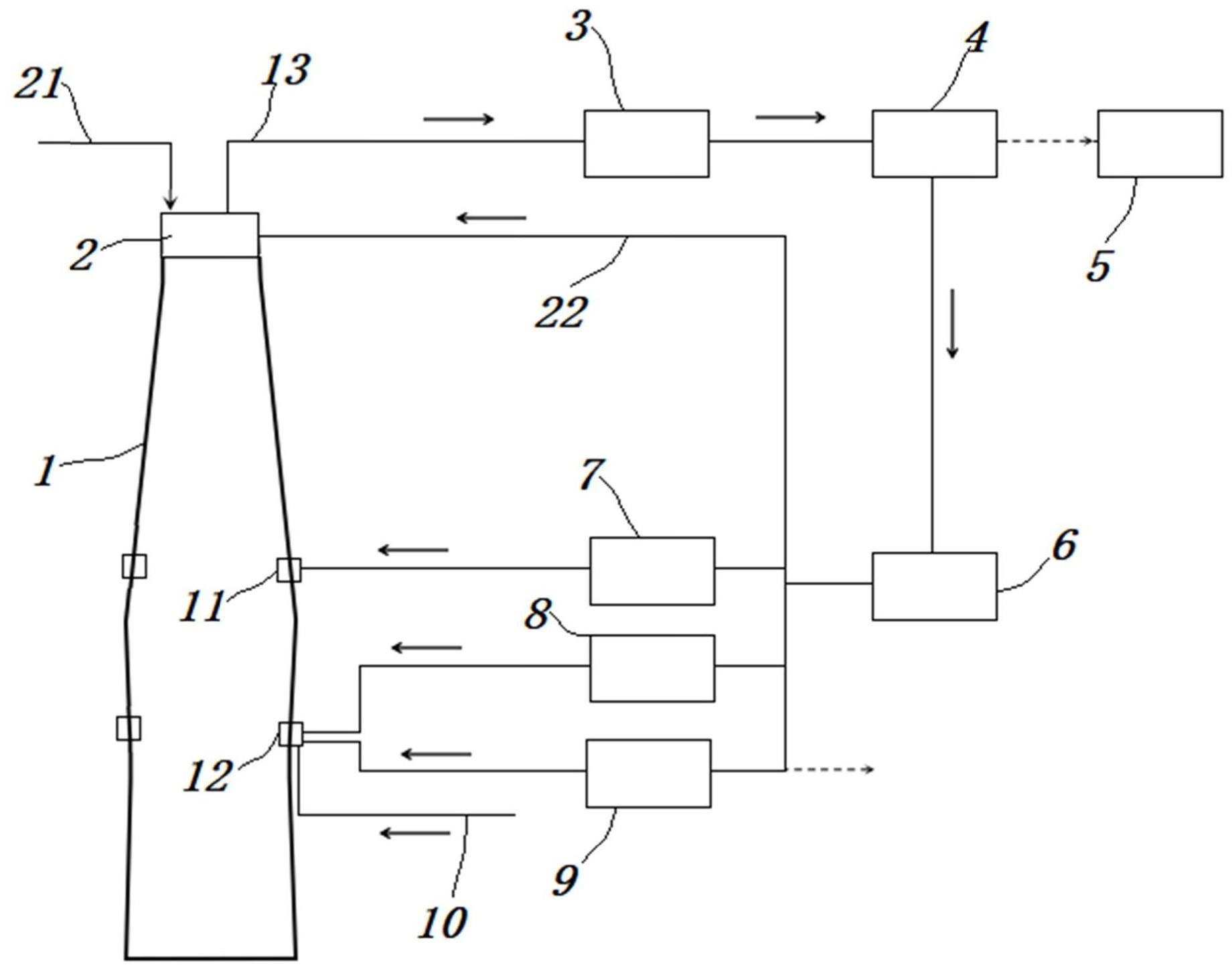

1.一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,将高炉(1)排出的炉顶煤气通过co2脱除装置(6)脱除炉顶煤气中的co2组分,并将脱除co2后的炉顶煤气加热后,从炉身下部风口(11)处喷入炉内;并将炉顶煤气中分离出co2的一部分加热后,与纯氧和煤粉一起从高炉风口(12)处鼓入炉内,该部分的co2占炉顶煤气中分离出co2总量的5%~8%。

2.根据权利要求1所述的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,铁矿石和焦炭通过上料设备(21)输送至炉顶装料设备(2)后,并通过装料设备(2)将料布至高炉(1)内。

3.根据权利要求2所述的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,炉顶煤气中分离出的co2一部分通过co2输送管(22)输送至装料设备(2),用于装料设备(2)的均压、吹扫及冷却用气,该部分co2占炉顶煤气中分离出co2总量的1%~2%。

4.根据权利要求3所述的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,炉顶煤气中分离出的co2一部分通过管道输送至煤粉制备装置(8),用于煤粉制备装置(8)的保护气及煤粉输送喷吹用载气,该部分co2占炉顶煤气中分离出co2总量的2%~3%。

5.根据权利要求4所述的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,炉顶煤气中分离出的co2一部分通入co2加热装置(9)加热至850℃~1350℃后,从高炉风口(12)处鼓入高炉(1)内。

6.根据权利要求1所述的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,经co2脱除装置(6)处理后炉顶煤气中的co含量到达90%以上,并通入煤气加热装置(7)加热至850~1350℃,再从炉身下部风口(11)处喷入高炉(1)内。

7.根据权利要求1所述的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,炉顶煤气中的co2经co2脱除装置(6)分离出的co2浓度达95%以上。

8.根据权利要求1-7任一项所述的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,经co2脱除装置(6)分离出的co2喷入高炉(1)内的喷吹量为每吨铁co2的喷吹量≤30nm3。

9.根据权利要求1所述的一种高富氧及全氧高炉喷吹利用二氧化碳的方法,其特征在于,全氧高炉(1)炉顶排出的炉顶煤气依次经过除尘器(3)和trt及减压阀组(4)处理后,一部分通过co2脱除装置(6)进行co2分离处理,剩下的部分则进入煤气管网(5)。

技术总结

本发明公开了一种高富氧及全氧高炉喷吹利用二氧化碳的方法,属于高炉炼铁技术领域。本发明将全氧高炉排出的炉顶煤气通过CO<subgt;2</subgt;脱除装置脱除其中的CO<subgt;2</subgt;组分,并将脱除CO<subgt;2</subgt;后的炉顶煤气加热后,从炉身下部风口处喷入炉内;并将炉顶煤气中分离出CO<subgt;2</subgt;的一部分加热后,与纯氧和煤粉一起从高炉风口处鼓入高炉内,该部分的CO<subgt;2</subgt;占炉顶煤气中分离出CO<subgt;2</subgt;总量的5%~8%。本发明在于提出一种高富氧及全氧高炉喷吹利用二氧化碳的方法,将炉顶煤气中的CO<subgt;2</subgt;进行脱除处理,并将分离出的CO<subgt;2</subgt;部分加热后与氧气和煤粉一起从高炉风口喷入炉内,一方面解决全氧高炉“下热上凉”的问题,另一方面增强炉内的还原气浓度,降低固态碳的消耗。

技术研发人员:宋灿阳,李帮平,张晓萍,刘英才,李杰,王思维,杜先奎,秦学武

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!