一种基于机械球磨法的核壳合金制备方法及系统与流程

本发明涉及核壳合金制备,具体为一种基于机械球磨法的核壳合金制备方法及系统。

背景技术:

1、在过去的几十年里,silicon-germanium(sige)合金被广泛应用于热电发电和热电制冷技术。迄今为止,研究人员尝试过多种方法来改善其热电性能,其中元素掺杂便是一种有效的优化方法,通过掺杂ⅴa和ⅲa族元素来获得n型和p型sige合金。因此设计了一种基于机械球磨法的核壳合金制备方法及系统。

技术实现思路

1、本发明的目的在于提供一种基于机械球磨法的核壳合金制备方法及系统,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种基于机械球磨法的核壳合金制备方法,制备方法包括以下步骤:

3、a、用电子天秤分别称量2.4gsi80ge20b4合金粉末、2.5gsi80ge20b4合金粉末和0.6g精细钼粉、0.5g精细钼粉;

4、b、之后按照msigeb:mmo=4:1及5:1的质量比将称量好的两种粉倒末入两个不锈钢球磨罐中并做好标记;

5、c、之后向两个球磨罐中加入小钢球,球料比为10:1,进行球磨操作,球磨后结束掺杂过程;

6、d、最后将合金粉末放入石墨模具中进行烧结处理。

7、优选的,每个球磨罐中粉末总质量为3.0g。

8、优选的,所述步骤c中球磨转速为550r-600r/min,球磨时间为20h-22h。

9、优选的,所述步骤d中采用放电等离子烧结法将粉体材料烧结为圆盘型块体材料,烧结温度为1250k-1300k、压强为60mpa-66mpa、烧结时间为10min-14min。

10、优选的,所述步骤c中小钢球直径为2mm-3mm。

11、优选的,一种基于机械球磨法的核壳合金制备系统,包括安装架和球磨筒,带所述安装架包括底座、左侧板和右侧板,所述左侧板和右侧板分别垂直于底座两侧,所述球磨筒设置于左侧板和右侧板之间,所述球磨筒左侧面通过第一转轴连接左侧板内侧壁,所述球磨筒右侧面通过第二转轴连接右侧板内侧壁,所述球磨筒上端设置进料口,下端设置排料口。

12、优选的,还包括驱动机构,所述驱动机构包括驱动电机、驱动轮和从动轮,所述驱动电机安装于底座一侧,所述驱动电机的电机轴与驱动轮传动连接,所述从动轮与第二转轴连接,所述驱动轮与从动轮之间通过皮带连接。

13、优选的,所述球磨筒内放置多个小钢球。

14、与现有技术相比,本发明的有益效果是:

15、(1)本发明通过机械球磨法和放电等离子烧结法制备出一种mo@si80ge20b4核壳合金,该核壳合金电性能相较于传统sige

16、合金有较大的提升,可以有效提高热电换能效率。

17、(2)本发明采用的核壳合金制备系统易于安装和维护、工作平稳、效率高,能够提高核壳合金制备效率。

技术特征:

1.一种基于机械球磨法的核壳合金制备方法,其特征在于:制备方法包括以下步骤:

2.根据权利要求1所述的一种基于机械球磨法的核壳合金制备方法,其特征在于:每个球磨罐中粉末总质量为3.0g。

3.根据权利要求1所述的一种基于机械球磨法的核壳合金制备方法,其特征在于:所述步骤c中球磨转速为550r-600r/min,球磨时间为20h-22h。

4.根据权利要求1所述的一种基于机械球磨法的核壳合金制备方法,其特征在于:所述步骤d中采用放电等离子烧结法将粉体材料烧结为圆盘型块体材料,烧结温度为1250k-1300k、压强为60mpa-66 mpa、烧结时间为10min-14min。

5.根据权利要求1所述的一种基于机械球磨法的核壳合金制备方法,其特征在于:所述步骤c中小钢球直径为2mm-3mm。

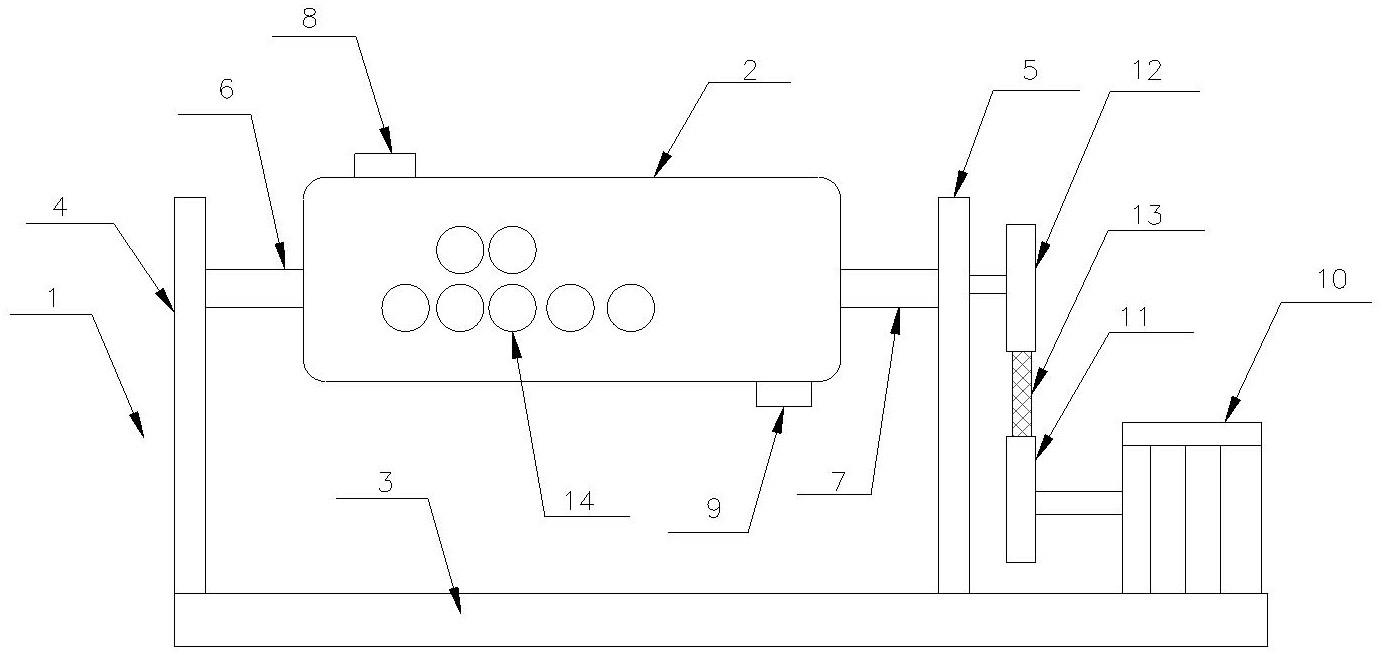

6.一种基于机械球磨法的核壳合金制备系统,其特征在于:包括安装架(1)和球磨筒(2),所述安装架(1)包括底座(3)、左侧板(4)和右侧板(5),所述左侧板(4)和右侧板(5)分别垂直于底座(3)两侧,所述球磨筒(2)设置于左侧板(4)和右侧板(5)之间,所述球磨筒(2)左侧面通过第一转轴(6)连接左侧板(4)内侧壁,所述球磨筒(2)右侧面通过第二转轴(7)连接右侧板(5)内侧壁,所述球磨筒(2)上端设置进料口(8),下端设置排料口(9)。

7.根据权利要求6所述的一种基于机械球磨法的核壳合金制备系统,其特征在于:还包括驱动机构,所述驱动机构包括驱动电机(10)、驱动轮(11)和从动轮(12),所述驱动电机(10)安装于底座(3)一侧,所述驱动电机(10)的电机轴与驱动轮(11)传动连接,所述从动轮(12)与第二转轴(7)连接,所述驱动轮(11)与从动轮(12)之间通过皮带(13)连接。

8.根据权利要求6所述的一种基于机械球磨法的核壳合金制备系统,其特征在于:所述球磨筒(2)内放置多个小钢球(14)。

技术总结

本发明公开了一种基于机械球磨法的核壳合金制备方法及系统,制备方法包括以下步骤:用电子天秤分别称量2.4g、2.5gSi<subgt;80</subgt;Ge<subgt;20</subgt;B<subgt;4</subgt;合金粉末和0.6g、0.5g精细钼粉,按照M<subgt;SiGeB</subgt;:M<subgt;Mo</subgt;=4:1及5:1的质量比将称量好的两种粉倒末入两个不锈钢球磨罐中并做好标记,每个球磨罐中粉末总质量为3.0g;之后向两个球磨罐中加入小钢球,球料比和前文一样为10:1,球磨转速保持550r/min不变,球磨20h后结束掺杂过程,最后将合金粉末放入石墨模具中进行烧结处理,本发明通过机械球磨法和放电等离子烧结法制备出一种Mo@Si<subgt;80</subgt;Ge<subgt;20</subgt;B<subgt;4</subgt;核壳合金,该核壳合金电性能相较于传统SiGe合金有较大的提升,可以有效提高热电换能效率。

技术研发人员:蔡星宇,张迎飞,张泽鹏,王浩阳,王云龙

受保护的技术使用者:河南庞源机械工程有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!