转炉一次烟气干式激冷余热回收方法及装置与流程

本发明涉及钢铁企业炼钢转炉余热回收设施,具体涉及一种转炉一次烟气干式激冷余热回收方法及装置。

背景技术:

1、转炉冶炼时,常规转炉设计的汽化烟道出口的一次烟气温度为900℃~1000℃,然后进入湿法除尘或干法除尘系统,通常采用喷水降温方式将温度降至200℃左右再进行净化与回收处理,在这个过程中900℃~200℃的烟气余热未被回收利用,都属于浪费掉的余热。这部分余热没有回收的主要原因是转炉煤气在中低温段存在爆炸的风险。由可燃气体热力学可知,煤气爆炸必须同时满足以下三个条件:

2、1)一氧化碳与氧气或空气的混合比例处于爆炸极限范围以内;

3、2)一氧化碳与氧气或空气在自燃点(605-650℃)以下预混;

4、3)遇到明火或者有足够能量的火种。

5、因此为了确保在安全的前提下对该部分热量进行回收利用,需要确保以上三个条件不能同时满足。

技术实现思路

1、本发明的目的在于提供一种转炉一次烟气干式激冷余热回收方法及装置,在确保安全的前提下,充分回收转炉一次烟气900℃~250℃余热,消除烟气净化过程中的喷水,实现高安全性、全干式净化及余热回收。

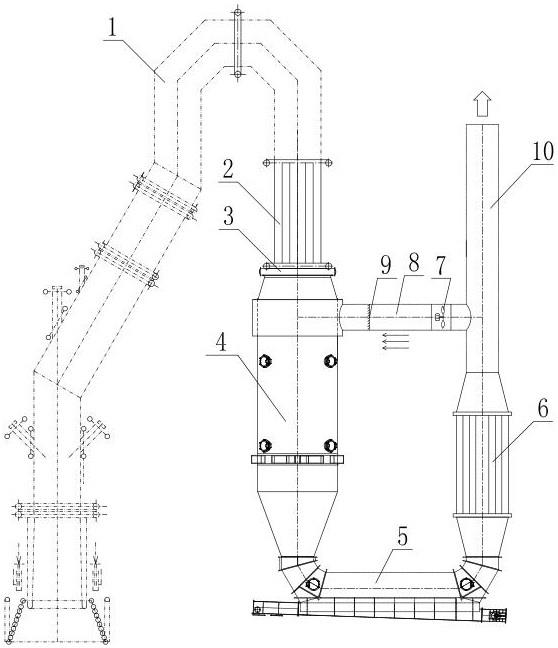

2、为实现上述目的,本发明的技术方案为一种转炉一次烟气干式激冷余热回收装置,包括辐射余热锅炉、对流余热锅炉、惯性除尘装置以及用于熄灭烟气中明火和降低烟气中火种颗粒物能量的干式激冷室;汽化冷却烟道、所述辐射余热锅炉、所述干式激冷室、所述惯性除尘装置和所述对流余热锅炉沿烟气流动方向依次连接,所述干式激冷室上设置有激冷气体进口,所述激冷气体进口与激冷气体源连接。

3、作为实施方式之一,所述干式激冷室包括自上至下依次设置的进风段和混风冷却段,所述进风段的顶部与所述辐射余热锅炉连接,所述混风冷却段的底部与所述惯性除尘装置连接,所述激冷气体进口设置于所述进风段上。

4、作为实施方式之一,所述进风段是由内壁和外壁组成的双层结构,所述外壁上设置有所述激冷气体进口,所述内壁上设置有送风口,所述内壁的底部与所述混风冷却段的顶部连通。

5、作为实施方式之一,所述混风冷却段的侧壁上安装有泄爆阀。

6、作为实施方式之一,所述干式激冷室通过激冷气体旁通管将所述对流余热锅炉出口的烟气引入所述干式激冷室内作为激冷气体源,所述激冷气体旁通管中设置有煤气轴流风机。

7、作为实施方式之一,所述激冷气体旁通管中还设置有气体止回装置,所述气体止回装置位于所述激冷气体进口与所述煤气轴流风机之间。

8、作为实施方式之一,所述辐射余热锅炉通过补偿器与所述干式激冷室连接。

9、本发明还提供一种转炉一次烟气干式激冷余热回收方法,采用以上任意一项所述的转炉一次烟气干式激冷余热回收装置,该方法包括如下步骤:

10、1)转炉冶炼时,汽化冷却烟道出口的温度为900~1000℃的烟气进入辐射余热锅炉进行余热回收,烟气经辐射换热温度降至660~700℃;

11、2)辐射余热锅炉出口的温度为660~700℃的烟气进入干式激冷室内并与激冷气体进行混合激冷,烟气温度激冷至500℃~550℃,熄灭了烟气中的明火和降低了烟气中火种颗粒物的能量;

12、3)干式激冷室出口的温度为500℃~550℃的烟气先进入惯性除尘装置中除去粗灰尘,再进入对流余热锅炉进行余热回收,烟气经对流换热温度降至250℃;

13、4)对流余热锅炉出口的温度为250℃的烟气通过煤气管道输送到后续装置进行煤气净化与回收。

14、作为实施方式之一,步骤2)中,将对流余热锅炉出口的部分烟气通过激冷气体旁通管引入干式激冷室作为激冷气体。

15、作为实施方式之一,激冷气体旁通管内采用煤气轴流风机作为激冷气体旁通动力,煤气轴流风机通过采用变频调速的方法来调节激冷气体的流量。

16、与现有技术相比,本发明具有以下有益效果:

17、(1)本发明在转炉冶炼时,充分回收了转炉一次烟气900℃~250℃余热,可以实现高安全性、全干式余热回收,有效降低钢铁产品生产成本;

18、(2)本发明通过干式激冷室有效熄灭了明火和降低了火种颗粒物的能量,避免了转炉煤气在605~650℃范围内发生闪爆的危险,实现转炉煤气余热的安全回收,且干式激冷室设置有泄爆阀,进一步确保了设备的安全性;

19、(3)本发明所采用的激冷气体就近引自对流余热锅炉出口的烟气,耗能较小;

20、(4)本发明采用煤气轴流风机作为激冷气体的旁通动力,采用变频调速,可以调节激冷气体流量;

21、(5)本发明通过惯性除尘装置除掉一部分烟尘,减少对流余热锅炉的结垢及冲刷;

22、(6)本发明在激冷气体旁通管上设置了气体止回装置,可以防止煤气倒流。

技术特征:

1.一种转炉一次烟气干式激冷余热回收装置,其特征在于:包括辐射余热锅炉、对流余热锅炉、惯性除尘装置以及用于熄灭烟气中明火和降低烟气中火种颗粒物能量的干式激冷室;汽化冷却烟道、所述辐射余热锅炉、所述干式激冷室、所述惯性除尘装置和所述对流余热锅炉沿烟气流动方向依次连接,所述干式激冷室上设置有激冷气体进口,所述激冷气体进口与激冷气体源连接。

2.如权利要求1所述的转炉一次烟气干式激冷余热回收装置,其特征在于:所述干式激冷室包括自上至下依次设置的进风段和混风冷却段,所述进风段的顶部与所述辐射余热锅炉连接,所述混风冷却段的底部与所述惯性除尘装置连接,所述激冷气体进口设置于所述进风段上。

3.如权利要求2所述的转炉一次烟气干式激冷余热回收装置,其特征在于:所述进风段是由内壁和外壁组成的双层结构,所述外壁上设置有所述激冷气体进口,所述内壁上设置有送风口,所述内壁的底部与所述混风冷却段的顶部连通。

4.如权利要求2所述的转炉一次烟气干式激冷余热回收装置,其特征在于:所述混风冷却段的侧壁上安装有泄爆阀。

5.如权利要求1所述的转炉一次烟气干式激冷余热回收装置,其特征在于:所述干式激冷室通过激冷气体旁通管将所述对流余热锅炉出口的烟气引入所述干式激冷室内作为激冷气体源,所述激冷气体旁通管中设置有煤气轴流风机。

6.如权利要求5所述的转炉一次烟气干式激冷余热回收装置,其特征在于:所述激冷气体旁通管中还设置有气体止回装置,所述气体止回装置位于所述激冷气体进口与所述煤气轴流风机之间。

7.如权利要求1所述的转炉一次烟气干式激冷余热回收装置,其特征在于:所述辐射余热锅炉通过补偿器与所述干式激冷室连接。

8.一种转炉一次烟气干式激冷余热回收方法,其特征在于,采用权利要求1-7任意一项所述的转炉一次烟气干式激冷余热回收装置,该方法包括如下步骤:

9.如权利要求8所述的转炉一次烟气干式激冷余热回收方法,其特征在于:步骤2)中,将对流余热锅炉出口的部分烟气通过激冷气体旁通管引入干式激冷室作为激冷气体。

10.如权利要求9所述的转炉一次烟气干式激冷余热回收方法,其特征在于:激冷气体旁通管内采用煤气轴流风机作为激冷气体旁通动力,煤气轴流风机通过采用变频调速的方法来调节激冷气体的流量。

技术总结

本发明涉及钢铁企业炼钢转炉余热回收设施技术领域,具体涉及一种转炉一次烟气干式激冷余热回收方法及装置,包括辐射余热锅炉、对流余热锅炉、惯性除尘装置以及用于熄灭烟气中明火和降低烟气中火种颗粒物能量的干式激冷室;汽化冷却烟道、所述辐射余热锅炉、所述干式激冷室、所述惯性除尘装置和所述对流余热锅炉沿烟气流动方向依次连接,所述干式激冷室上设置有激冷气体进口,所述激冷气体进口与激冷气体源连接。本发明充分回收了转炉一次烟气900℃~250℃余热,可以实现全干式余热回收及净化,并且避免了转炉煤气在605~650℃范围内发生闪爆的危险,显著提高了系统的安全性。

技术研发人员:刘昌健,邹紫薇,夏朝晖,段炼,王勇纲,徐海伦,潘宏,王海俊,舒刚,刘攀

受保护的技术使用者:中冶南方工程技术有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!