一种7xxx系铝合金高速率升温回归再时效工艺的优化方法与流程

本发明涉及铝加工行业航空板材料生产,具体涉及一种7xxx系铝合金高速率升温回归再时效工艺的优化方法。

背景技术:

1、7xxx系铝合金为可热处理强化合金,在t6峰时效状态下强度最高,但是腐蚀性能较差。应于目前航空领域对结构件提出的高强度、高耐蚀性综合需求,需对该系合金进行回归再时效热处理工艺。该热处理工艺为在两次较低温度时效间插入一次较高温度的回归时效处理工艺,可使经过回归再时效处理后的7xxx合金在保持高强度的同时可以获得良好的耐蚀性能与断裂韧性。但该工艺所需热处理总周期大概在50小时左右,耗费大量能源,且在工业生产中,会因为时效炉的占用而影响企业产值。

2、回归再时效热处理工艺提供给7xxx系铝合金高强度、高耐腐蚀性能和断裂韧性主要通过是回归再时效调节合金的微观组织,在晶内析出细小弥散且均匀分布强化相,在晶界析出断续分布的粗大平衡相,并控制晶界无沉淀析出带的宽度。

3、在回归阶段,目标温度、保温时间及升温、降温速率是回归再时效热处理工艺的控制难点,回归再时效工艺以回归阶段快速升温、快速降温为优,在快速升温过程中,能抑制合金组织内gp区和η`相的长大和回溶,以至于合金组织在回归短时保温过程中只进行少量gp区和η`相的长大和回溶,但不影响在晶界析出断续分布的粗大平衡相和控制晶界无沉淀析出带的宽度。

4、另外,该回归再时效热处理工艺的实现需要特定三级时效炉的保证,需要在回归阶段快速升温和快速降温,尤以冷却方式水冷淬火为优,但目前三级时效炉的成本较大,对普通企业来说费用承担较大,导致水冷方式降温无法保证。升温速率方面,预时效与再时效阶段升温速率对合金组织基本无影响,主要为回归阶段升温速率的变化,目前湖南大学与中南大学申请的发明专利《一种采用变速非等温热处理提升al-zn-mg-cu系合金综合性能的方法》与《一种al-zn-mg-cu系铝合金短流程回归再时效优化工艺》针对回归阶段的升温速率变化进行了研究,但两者降温采用手段均为水冷淬火方式,并且升温速率两者均低于60℃/h,达不到高速率升温要求。

5、由于回归再时效处理工艺复杂,尤其第二价段的回归温度、保温时间及升温速率等工艺参数工艺窗口小、与微观组织之间的对应关系还缺乏系统的研究。同时,当前回归再时效热处理工艺处于技术封锁状态,具体处理工艺无从得知,虽然国内高校及科研机构对回归再时效工艺进行了一系列的研究,但目前均处于实验室验证阶段,暂无可用于工业化生产的成熟工艺。

6、当7xxx系铝合金在较低温度升至较高温度的过程中,若没有快速升温或超高速升温,合金组织中在t6峰时效过程产生的大量gp区和η`相会向η相转变,在回归再时效处理结束后,晶粒组织内的η相会发生粗化和进一步长大,从而会对合金的力学性能造成不利影响。因此,提供一种7xxx系铝合金高速率升温回归再时效工艺的优化方法,以满足工业化生产,对行业来说具有重要意义。

技术实现思路

1、针对现有技术的上述不足,本发明提供了一种7xxx系铝合金高速率升温回归再时效工艺的优化方法,包括一次低温时效、回归时效和二次低温时效;其中,回归时效的目标温度为180-200℃;在一次低温时效结束至回归时效过程中,设定热处理炉的升温速率为33-200℃/h,回归时效结束后降温方式为空冷。本发明的方法得到的7xxx系铝合金,lt向抗拉强度为615-640mpa,屈服强度为590-610mpa,电导率为33.2-40.1%iacs,剥落腐蚀≥eb,断裂韧性23-30mpa·m1/2;该铝合金具有优异的耐蚀性能和断裂韧性。

2、本发明的技术方案如下:

3、一种7xxx系铝合金高速率升温回归再时效工艺的优化方法,主要过程为对7xxx系铝合金进行一次低温时效、回归时效和二次低温时效;

4、其中,回归时效的目标温度为180-200℃;

5、在一次低温时效结束至回归时效过程中,设定热处理炉的升温速率为33-200℃/h,回归时效结束后降温方式为空冷,该种降温方式最接近目前的生产现场,对设备充分利用,减少设备改造费用。

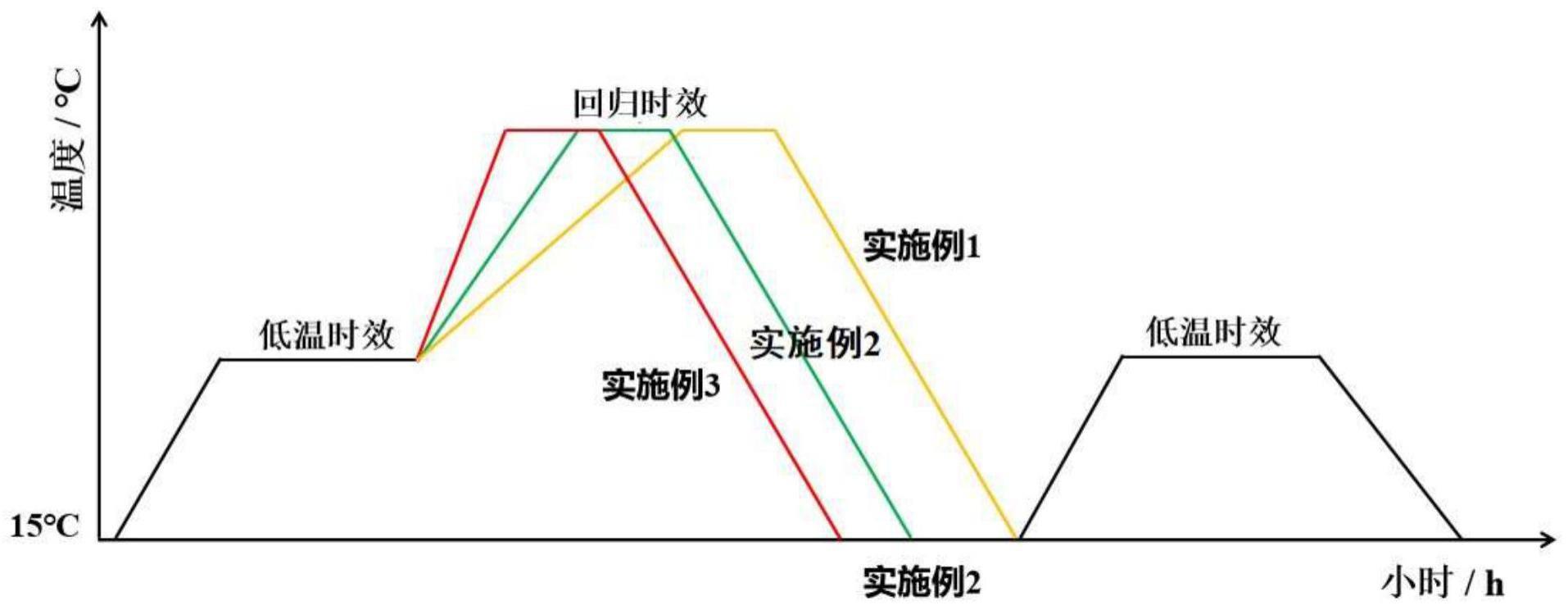

6、优选的,本回归再时效热处理工艺具体步骤为,一次低温时效115-123℃,保温20-26h,回归时效180-200℃,保温15-60min,二次低温时效115-123℃,保温20-26h,一次低温时效和二次低温时效的升温速率均为25-40℃/h。

7、优选的,在一次低温时效结束至回归时效过程中,先设定热处理炉的温度为200-220℃,当热处理炉温度显示达到190-210℃时,重新设定热处理炉的温度为目标温度180-200℃,实现对回归时效温度的精确控制。

8、优选的,所述7xxx系铝合金以质量百分数计包括下述组分:zn 7.6-8.4%,mg1.8-2.3%,cu 2-2.6%,zr 0.08-0.25%,fe≤0.15%,si≤0.1%,mn≤0.05%,cr≤0.04%,ti≤0.06%,余量为al和不可避免杂质。

9、优选的,在回归再时效热处理之前,7xxx系铝合金为470-482℃固溶淬火状态且经过2-4%预拉伸处理;470-482℃高温固溶能够使合金基体中的第二相回溶至基体,促使合金在高温下基体呈过饱和固溶状态,有利于后续时效强化相的析出,利于合金强度;预拉伸处理主要作用为释放固溶应力,同时引入位错等缺陷,为后续时效强化相析出提供形核质点,利于合金强度。

10、优选的,7xxx系铝合金为477℃固溶淬火状态且经过2%预拉伸处理。

11、优选的,一次低温时效和二次低温时效的升温速率均为40℃/h。

12、优选的,二次低温时效后,空冷至室温。

13、相对于现有技术,本发明的有益效果在于:

14、1、本发明中,一次低温时效结束至回归时效过程中,设定热处理炉的温度高于目标温度,从而控制热处理炉进行超高升温速率,使回归时效过程的温度精确可控,缩短回归再时效热处理总周期。

15、2.本发明中,一次低温时效结束至回归时效过程中,控制升温速率为33-200℃/h,该速率的设置能够抑制合金基体晶粒组织中gp区和η`相向η相的转变,保证回归再时效热处理之后,在晶内析出细小弥散且均匀分布强化相,在晶界析出断续分布的粗大平衡相,并控制晶界无沉淀析出带的宽度,保证合金力学性能、耐蚀性能达到性能标准。

16、3、本发明提供的优化方法,脱离三级时效炉限制,在普通时效炉内进行该回归再时效热处理工艺即可,且温度精准可控,提高了热处理设备的利用率,简化热处理工序;缩短回归再时效热处理总周期,节约生产实践,降低生产成本,降低生产能耗。

17、4、通过本发明的方法得到的7xxx系铝合金,lt向抗拉强度为615-640mpa,屈服强度为590-610mpa,电导率为33.2-40.1%iacs,剥落腐蚀≥eb,断裂韧性23-30mpa·m1/2;该铝合金具有优异的耐蚀性能和断裂韧性。

技术特征:

1.一种7xxx系铝合金高速率升温回归再时效工艺的优化方法,其特征在于,主要过程为对7xxx系铝合金进行一次低温时效、回归时效和二次低温时效;

2.如权利要求1所述的7xxx系铝合金高速率升温回归再时效工艺的优化方法,其特征在于,本回归再时效热处理工艺具体步骤为,一次低温时效115-123,保温20-26h,回归时效180-200℃,保温15-60min,二次低温时效115-123℃,保温20-26h,一次低温时效和二次低温时效的升温速率均为2540℃/h。

3.如权利要求2所述的7xxx系铝合金高速率升温回归再时效工艺的优化方法,其特征在于,在一次低温时效结束至回归时效过程中,先设定热处理炉的温度为200-220℃,当热处理炉温度显示达到190-210℃时,重新设定热处理炉的温度为目标温度180200℃。

4.如权利要求2所述的7xxx系铝合金高速率升温回归再时效工艺的优化方法,其特征在于,所述7xxx系铝合金以质量百分数计包括下述组分:zn 7.6-8.4%,mg 1.8-2.3%,cu2-2.6%,zr 0.08-0.25%,fe≤0.15%,si≤0.1%,mn≤0.05%,cr≤0.04%,ti≤0.06%,余量为al和不可避免杂质。

5.如权利要求2所述的7xxx系铝合金高速率升温回归再时效工艺的优化方法,其特征在于,在回归再时效热处理之前,7xxx系铝合金为470-482℃固溶淬火状态且经过2-4%预拉伸处理。

6.如权利要求5所述的7xxx系铝合金高速率升温回归再时效工艺的优化方法,其特征在于,7xxx系铝合金为477℃固溶淬火状态且经过2%预拉伸处理。

7.如权利要求2所述的7xxx系铝合金高速率升温回归再时效工艺的优化方法,其特征在于,一次低温时效和二次低温时效的升温速率均为40℃/h。

8.如权利要求2所述的7xxx系铝合金高速率升温回归再时效工艺的优化方法,其特征在于,二次低温时效后,空冷至室温。

技术总结

本发明提供了一种7xxx系铝合金高速率升温回归再时效工艺的优化方法,主要过程为对7xxx系铝合金进行一次低温时效、回归时效和二次低温时效;其中,回归时效的目标温度为180‑200℃;在一次低温时效结束至回归时效过程中,设定热处理炉的升温速率为33‑200℃/h,回归时效结束后降温方式为空冷。本发明的方法得到的7xxx系铝合金,LT向抗拉强度为615‑640MPa,屈服强度为590‑610MPa,电导率为33.2‑40.1%IACS,剥落腐蚀≥EB,断裂韧性23‑30MPa·m<supgt;1/2</supgt;;该铝合金具有优异的耐蚀性能和断裂韧性。

技术研发人员:王经涛,孙宁,郭丰佳,程志远,王志雄,黄同瑊,郭富安

受保护的技术使用者:山东南山铝业股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!