一种钢板连续淬火方法与流程

本发明涉及冶金淬火,具体涉及一种钢板连续淬火方法。

背景技术:

1、目前国内无企业采用此方法进行薄规格钢板的连续淬火生产,连续淬火生产主要优点在于打破目前薄规格钢板装出热处理炉的局限性,采用连续淬火方法提高生产效率,减少淬火机水量调整过程中钢板于热处理炉炉内等待时间。且连续淬火对于热处理炉、淬火机的跟踪精度有一定的要求。目前了解到国内无企业采用此方法进行薄规格钢板的连续淬火生产。因此,急需一种钢板连续淬火方法的方法,已解决现有技术中无法对薄规格钢板的连续淬火生产。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种钢板连续淬火方法。

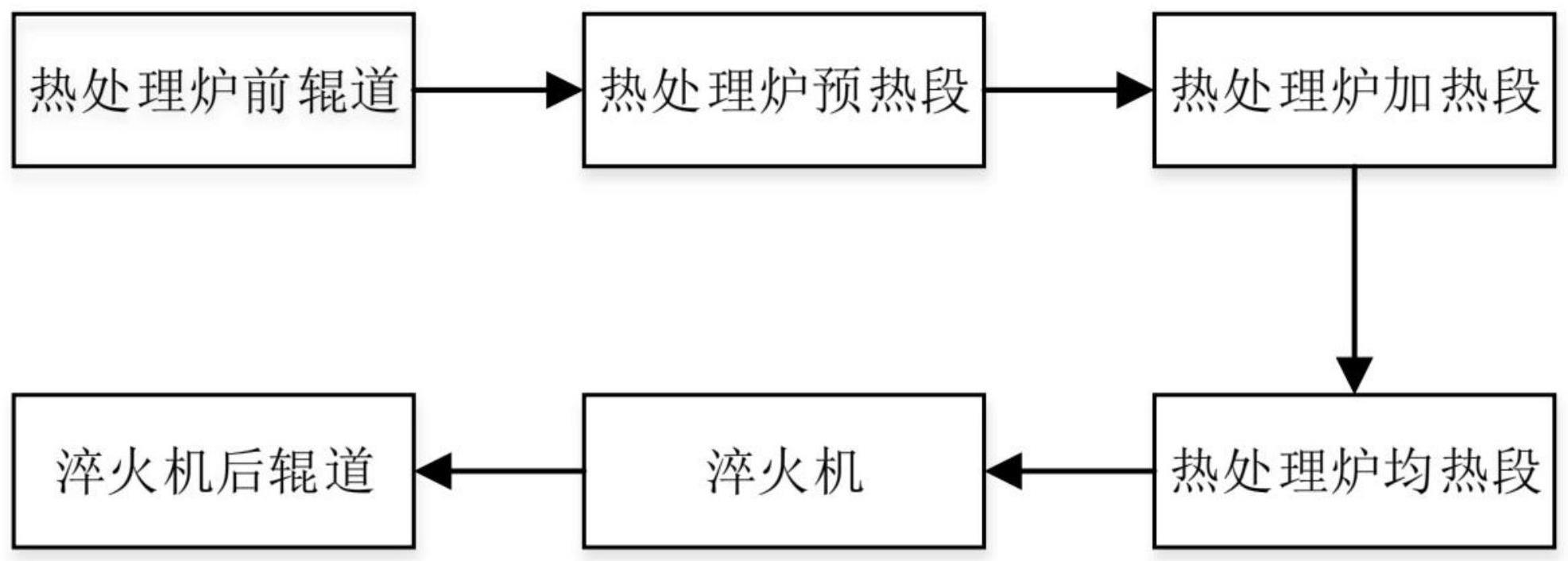

2、本发明解决其技术问题所采用的技术方案是:一种钢板连续淬火方法,包括以下步骤:

3、1)提前选用合适的淬火机水冷参数,且热处理炉前后炉门均调整至常开状态;

4、2)淬火机的高压泵、低压泵持续高频运行,冷却水达到高压0.8mpa、低压0.4mpa,压力将持续保持不变;

5、3)将淬火机辊道设成手动并强制开水,保证水处于常开状态,每80秒自动生成追踪信号,如果即将出炉钢板在炉时间少于80秒时,手动触发生成追踪信号;

6、4)当水量、辊速、框架高度都满足条件后,钢板出炉时间到点后,点击强制出钢或自动出钢;

7、5)热处理炉前上板辊道排满钢板,间距2m,确保热处理炉连续装板;

8、6)钢板自动装钢后,再把上板辊道打手动进行拉板,钢板拉至热处理炉炉前后,做好钢板信号后持续装钢。

9、具体的是,所述步骤2)中的高压泵、低压泵的高低压水量上下波动小于50m3/h。

10、具体的是,所述步骤5)中的热处理炉连续装板需调整热处理炉炉前排板程序,将信号之间设安全距离2m,将钢板放置于上板辊道上,后根据钢板规格建信号,拉板至炉前辊道上,后在上板辊道上放置另一张钢板,根据钢板规格再建一个信号,自动拉板至前一张钢板尾部2m处,以此类推,热处理炉炉前辊道排满钢板,钢板可连续装炉。

11、具体的是,所述步骤5)中的钢板在热处理炉前上板辊道上进行跟踪精度和跑偏确认,钢板在热处理炉前上板辊道上先进行打正、对中,按照正常的生产工艺装炉、出淬火机,钢板经淬火后,到达卸料辊道上,进行钢板跑偏测量,经过多次测试,钢板实际位置与信号位置偏差在100mm以内,钢板跑偏距离辊道中心线20mm以内。

12、具体的是,所述步骤6)中的钢板自动装钢后连续淬火期间,淬火机后排水沟水位持续高位,水深1.7m,水位无增长趋势,水处理系统能力满足连续淬火要求。

13、本发明具有以下有益效果:

14、本发明设计的连续淬火方法采用连续淬火生产方式,形成了薄规格钢板淬火水量配方,实现了薄规格连续淬火生产,薄规格钢板淬火生产效率提高0.2倍,克服了薄规格钢板生产效率低的难点,极大地促进了热处理产线生产效率的提升。

技术特征:

1.一种钢板连续淬火方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的钢板连续淬火方法,其特征在于,所述步骤2)中的高压泵、低压泵的高低压水量上下波动小于50m3/h。

3.根据权利要求1所述的钢板连续淬火方法,其特征在于,所述步骤5)中的热处理炉连续装板需调整热处理炉炉前排板程序,将信号之间设安全距离2m,将钢板放置于上板辊道上,后根据钢板规格建信号,拉板至炉前辊道上,后在上板辊道上放置另一张钢板,根据钢板规格再建一个信号,自动拉板至前一张钢板尾部2m处,以此类推,热处理炉炉前辊道排满钢板,钢板可连续装炉。

4.根据权利要求1所述的钢板连续淬火方法,其特征在于,所述步骤5)中的钢板在热处理炉前上板辊道上进行跟踪精度和跑偏确认,钢板在热处理炉前上板辊道上先进行打正、对中,按照正常的生产工艺装炉、出淬火机,钢板经淬火后,到达卸料辊道上,进行钢板跑偏测量,经过多次测试,钢板实际位置与信号位置偏差在100mm以内,钢板跑偏距离辊道中心线20mm以内。

5.根据权利要求1所述的钢板连续淬火方法,其特征在于,所述步骤6)中的钢板自动装钢后连续淬火期间,淬火机后排水沟水位持续高位,水深1.7m,水位无增长趋势,水处理系统能力满足连续淬火要求。

技术总结

本发明涉及冶金淬火技术领域,具体公开了一种钢板连续淬火方法,提前选用合适的淬火机水冷参数,且热处理炉前后炉门均调整至常开状态;淬火机的高压泵、低压泵持续高频运行,冷却水达到高压0.8Mpa、低压0.4Mpa;将淬火机辊道设成手动并强制开水,保证水处于常开状态,手动触发生成追踪信号;当水量、辊速、框架高度都满足条件后,钢板出炉时间到点后,点击强制出钢或自动出钢;热处理炉前上板辊道排满钢板,间距2m,确保热处理炉连续装板;钢板自动装钢后,上板辊道打手动进行拉板,钢板拉至热处理炉炉前后,做好钢板信号后持续装钢;本发明采用连续淬火生产方式,实现了薄规格连续淬火生产,薄规格钢板淬火生产效率提高0.2倍。

技术研发人员:蔡连东,刘朋,乔松,焦广亮,齐天圣,王杰,李福平,李国平,张亚彬,刘超,李东岳,韩岱昺,王林意,李复磊,房振业,韩力强,杨福军

受保护的技术使用者:山东钢铁集团日照有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!