一种超宽调质耐磨钢板及其制造方法与流程

本发明涉及钢铁生产,特别是涉及一种超宽调质耐磨钢板及其制造方法。

背景技术:

1、耐磨钢由于优良的综合力学性能,成为应用最广泛的耐磨材料,被广泛应用于采矿、机械、冶金、军工等行业。在工程机械领域,4000mm宽矿车底板多采用两张2000mm宽钢板拼接而成,为了弥补焊接区域的耐磨性的损失,会补焊一块加强筋板,从而增加矿车的重量和油耗,焊接还会造成一定的环境污染。使用整板替代拼接钢板可以提高生产效率、轻量化、环境友好,可以使用户吨钢综合成本降低300元/吨。但是,随着钢板宽度的增加不平度会变的更加难以控制,整板性能均匀性也会变差,如果板型及性能均匀性控制不好,会在一定程度上降低下游客户的生产效率,影响下游客户的使用体验,制约超宽板在工程机械领域的应用。

技术实现思路

1、针对上述技术问题,本发明提供一种超宽调质耐磨钢板,其化学成分及质量百分比如下:c:0.13%~0.25%,si:0.30%~0.60%,mn:0.5%~1.5%,p≤0.020%,s≤0.0020%,cr:0.30%~0.60%,mo≤0.30%,ni:≤0.30%,ti:0.008%~0.025%,nb≤0.025,v≤0.030%,b:0.0015%~0.0025%,alt:0.025%~0.07%,n≤0.0050%,h≤0.0003%,ceq≤0.65,其余为fe和不可避免的杂质。

2、本发明进一步限定的技术方案是:

3、所述的超宽调质耐磨钢板,其化学成分及质量百分比如下:c:0.14%~0.16%,si:0.30%~0.40%,mn:1.2%~1.4%,p≤0.020%,s≤0.0015%,cr:0.45%~0.55%,mo:0.02%~0.12%,ni:0.02%~0.12%,ti:0.010%~0.020%,nb:0.015~0.025,v≤0.030%,b:0.0015%~0.0025%,alt:0.035%~0.060%,n≤0.0050%,h≤0.0003%,ceq≤0.60,其余为fe和不可避免的杂质,其余为fe和不可避免的杂质。

4、本发明进一步限定的另一技术方案是:

5、所述的超宽调质耐磨钢板,其化学成分及质量百分比如下:c:0.19%~0.22%,si:0.45%~0.55%,mn:0.85%~1.0%,p≤0.015%,s≤0.0015%,cr:0.45%~0.55%,mo:0.12%~0.20%,ni:0.15%~0.25%,ti:0.010%~0.020%,nb:0.015~0.025,v≤0.030%,b:0.0015%~0.0025%,alt:0.050%~0.060%,n≤0.0050%,h≤0.0003%,ceq≤0.60,其余为fe和不可避免的杂质,其余为fe和不可避免的杂质。

6、本发明还提供上述超宽调质耐磨钢板的制造方法,包括以下流程:铁水脱硫预处理-转炉冶炼-lf+rh精炼-连铸-铸坯堆冷-铸坯验收-铸坯加热-除磷-轧制-空冷-探伤-抛丸-淬火-回火-矫直-切割、取样-喷印标识-检验-入库,铁水脱硫预处理-转炉冶炼-lf+rh精炼-连铸-铸坯堆冷-铸坯验收-铸坯加热-除磷-轧制-空冷-探伤-抛丸-淬火-回火-矫直-切割、取样-喷印标识-检验-入库,具体包括如下步骤:

7、(1)将钢的组分按所需配比冶炼,钢水经过rh真空处理后进行连铸,连铸坯厚度150-320mm,连铸完成后对钢坯表面进行修磨;

8、(2)对连铸坯进行加热,出钢温度1190-1240℃;加热后进行控制轧制,终轧温度≤930℃,轧后空冷至室温;

9、(3)轧后进行离线热处理,采用辊底式热处理炉进行淬火;辊速设定为0.15-0.55m/s;淬火机高压段水压力按照设备所允许的最大执行;淬火温度控制在890-920℃之间;

10、(4)淬火后钢板利用车底式热处理炉进行回火,回火温度控制在170-190℃;

11、(5)热矫直:回火后的钢板采用60%-85%的塑性变形热矫3-5道次。

12、优选地,钢板最终轧制厚度为10-30mm,宽度≥4000mm。

13、优选地,所述步骤(2)中,坯料在炉时间=坯料加热系数×坯料厚度,坯料加热系数范围为8-15min/cm。

14、优选地,所述步骤(3)中,淬火加热在炉时间=淬火加热系数×板厚+淬火保温时间,淬火加热系数范围为4.0-5.0min/mm,淬火保温时间范围为:5-18min。

15、优选地,所述步骤(4)中,回火加热在炉时间=回火加热系数×板厚+回火保温时间,回火加热系数范围为:4.0-5.0min/mm,回火保温时间范围为:5-25min。

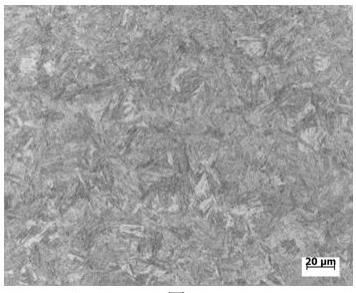

16、优选地,钢板的显微组织为回火马氏体。

17、本发明的有益效果是:

18、(1)本发明钢板力学性能达到以下水平:屈服强度≥950mpa,抗拉强度≥1300mpa,延伸率≥13%,表面布氏硬度≥400hb,芯部布氏硬度≥400hb,-20℃低温冲击功≥50j,且焊接性能良好;

19、(2)本发明在碳当量较低的条件下,通过合理的成分设计及轧制-热处理工艺优化,实现4500mm宽耐磨钢板宽度方向性能一致,芯部硬度不低于表面硬度的85%,同时具有较好的低温冲击韧性,且焊接性能良好;

20、(3)本发明在不降低生产效率的条件下,实现耐磨钢板不平度≤8mm/2m;

21、(4)本发明制造方法简单可行,生产流程短。

技术特征:

1.一种超宽调质耐磨钢板,其特征在于,其化学成分及质量百分比如下:c:0.13%~0.25%,si:0.30%~0.60%,mn:0.5%~1.5%,p≤0.020%,s≤0.0020%,cr:0.30%~0.60%,mo≤0.30%,ni:≤0.30%,ti:0.008%~0.025%,nb≤0.025,v≤0.030%,b:0.0015%~0.0025%,alt:0.025%~0.07%,n≤0.0050%,h≤0.0003%,ceq≤0.65,其余为fe和不可避免的杂质。

2.根据权利要求1所述的一种超宽调质耐磨钢板,其特征在于,其化学成分及质量百分比如下:c:0.14%~0.16%,si:0.30%~0.40%,mn:1.2%~1.4%,p≤0.020%,s≤0.0015%,cr:0.45%~0.55%,mo:0.02%~0.12%,ni:0.02%~0.12%,ti:0.010%~0.020%,nb:0.015~0.025,v≤0.030%,b:0.0015%~0.0025%,alt:0.035%~0.060%,n≤0.0050%,h≤0.0003%,ceq≤0.60,其余为fe和不可避免的杂质。

3.根据权利要求1所述的一种超宽调质耐磨钢板,其特征在于,其化学成分及质量百分比如下:c:0.19%~0.22%,si:0.45%~0.55%,mn:0.85%~1.0%,p≤0.015%,s≤0.0015%,cr:0.45%~0.55%,mo:0.12%~0.20%,ni:0.15%~0.25%,ti:0.010%~0.020%,nb:0.015~0.025,v≤0.030%,b:0.0015%~0.0025%,alt:0.050%~0.060%,n≤0.0050%,h≤0.0003%,ceq≤0.60,其余为fe和不可避免的杂质。

4.一种超宽调质耐磨钢板的制造方法,其特征在于,应用于权利要求1-3任意一项所述超宽调质耐磨钢板的制造,包括以下流程:铁水脱硫预处理-转炉冶炼-lf+rh精炼-连铸-铸坯堆冷-铸坯验收-铸坯加热-除磷-轧制-空冷-探伤-抛丸-淬火-回火-矫直-切割、取样-喷印标识-检验-入库,具体包括如下步骤:

5.根据权利要求4所述的一种超宽调质耐磨钢板的制造方法,其特征在于,钢板最终轧制厚度为10-30mm,宽度≥4000mm。

6.根据权利要求4所述的一种超宽调质耐磨钢板的制造方法,其特征在于,所述步骤(2)中,坯料在炉时间=坯料加热系数×坯料厚度,坯料加热系数范围为8-15min/cm。

7.根据权利要求4所述的一种超宽调质耐磨钢板的制造方法,其特征在于,所述步骤(3)中,淬火加热在炉时间=淬火加热系数×板厚+淬火保温时间,淬火加热系数范围为4.0-5.0min/mm,淬火保温时间范围为:5-18min。

8.根据权利要求4所述的一种超宽调质耐磨钢板的制造方法,其特征在于,所述步骤(4)中,回火加热在炉时间=回火加热系数×板厚+回火保温时间,回火加热系数范围为:4.0-5.0min/mm,回火保温时间范围为:5-25min。

9.根据权利要求4所述的一种超宽调质耐磨钢板的制造方法,其特征在于,钢板的显微组织为回火马氏体。

技术总结

本发明涉及一种超宽调质耐磨钢板及其制造方法,钢板化学成分如下:C:0.13%~0.25%,Si:0.30%~0.60%,Mn:0.5%~1.5%,P≤0.020%,S≤0.0020%,Cr:0.30%~0.60%,Mo≤0.30%,Ni:≤0.30%,Ti:0.008%~0.025%,Nb≤0.025,V≤0.030%,B:0.0015%~0.0025%,Alt:0.025%~0.07%,N≤0.0050%,H≤0.0003%,Ceq≤0.65,其余为Fe和不可避免的杂质。该钢板制造方法过程稳定、易执行,最终钢板宽度方向性能均匀性良好,具备良好的低温冲击韧性及焊接性能,可实现不预热焊接。

技术研发人员:黄彪凯,吴俊平,闫强军,王新,靳建锋,姜在伟,雷晓荣,葛昕,李庆春

受保护的技术使用者:南京钢铁股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!