基于CMT增材再制造的金属熔覆层成形质量优化方法

本发明涉及材料焊接熔覆层质量优化,具体涉及一种基于cmt增材再制造的金属熔覆层成形质量优化方法。

背景技术:

1、油气钻采关键设备,如防喷器、采油树、泥浆泵等,其服役环境恶劣,遭受磨损、冲蚀、腐蚀、工作载荷等耦合作用,极易形成体积缺陷、导致设备过早失效,影响设备完整性和安全使用。同时,这些装备体积大、制造耗费材料多、加工周期长;此外,为保证强度和安全性,这些关键装备的材料大多为金属材料,特别以调质态30crmo钢为主。因此,这些设备的过早失效不仅造成显著的经济损失,还造成材料的极大浪费,有必要开展金属零件再制造的基础研究,以充分利用废旧设备的剩余价值、减少材料浪费。

2、相较于传统的电弧增材再制造技术,冷金属过渡(cold metal transfer, cmt)技术具有熔覆效率高、热输入低、无飞溅、工艺稳定性强等优点,特别是热输入的大幅降低,减小了焊接热变形、减轻了微观组织粗大和成分偏析,有利于保证再制造件的尺寸精度和力学性能;而且cmt焊枪结构简单、可达性好。因此cmt再制造适用于含较大体积缺陷的零部件,可用于材质为金属、如30crmo钢的油气钻采设备的再制造。

3、cmt的工艺参数,如焊接速度、送丝速度等,影响电弧热的分布,以及电磁力、电弧压力等熔池驱动力,进而影响熔池液态金属的流动,因此焊缝的高度、宽度依赖于工艺参数,焊缝成形质量不易调控。同时,熔覆层由多道焊缝搭接而成,焊道间距也影响熔覆层的成形质量;焊道间距过小,相邻焊缝间存在凹坑,导致熔覆层表面凹凸不平、有效厚度小;焊道间距过大,后续焊缝与先前焊缝过多的重叠,导致形成阶梯状的表面形貌,而且易于形成未熔合缺陷。此外,再制造需要将缺陷通过铣削的方式清理掉、加工成槽状,以便于增材再制造修复体积缺陷,因此待修复预制槽的尺寸,特别是宽度也是制约熔覆层的成形质量的重要因素。

4、尽管,针对cmt增材再制造的成形质量预测与调控提出了部分技术方案,涉及高氮钢、铝合金、镁合金、镍基合金,但是不同材料的比热容、热传导系数、熔点、液态金属表面张力等存在差异,导致相同工艺参数条件下熔覆层成形不同。而且,已有技术方案尚未系统、彻底解决成形质量预测、焊道间距计算、预制槽尺寸计算与优化的问题。

技术实现思路

1、为了解决已有技术方案尚未系统、彻底的解决成形质量预测、焊道间距计算、预制槽尺寸计算与优化的问题,本发明提供了一种基于cmt增材再制造的金属熔覆层成形质量优化方法。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种基于cmt增材再制造的金属熔覆层成形质量优化方法,包括以下步骤:

4、确定cmt单道焊变量,所述变量包括焊丝的送丝速度vf和焊接速度v;

5、利用二元二次多项式拟合送丝速度vf、焊接速度v与单道焊宽度w之间的关系,构建单道焊宽度预测模型;利用二元二次多项式拟合送丝速度vf、焊接速度v与单道焊高度h之间的关系,构建单道焊高度预测模型;

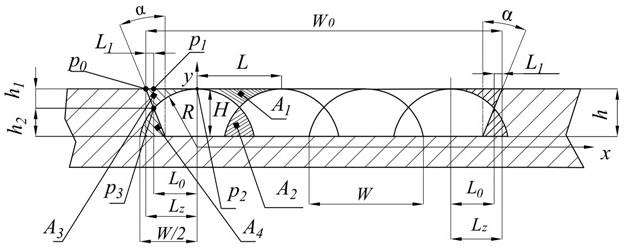

6、利用圆弧方程描述cmt单道焊的横截面轮廓,基于单道焊宽度预测模型和单道焊高度预测模型,根据单焊道宽度w及单道焊高度h建立单焊道横截面轮廓的圆弧方程,通过圆弧方程计算得到单道焊横截面的圆弧轮廓半径r;

7、根据两相邻焊道轮廓形成的两区域面积关系及圆弧轮廓半径r,计算得到相邻两个单焊道之间的焊道间距l;

8、根据紧邻预制槽坡口的单焊道与基体熔合形成的面积关系,计算得到紧邻预制槽坡口的焊道中心面与基体表面坡口棱线的距离lz;

9、根据焊道间距l和紧邻预制槽坡口的焊道中心面与基体表面坡口棱线的距离lz计算得到预制槽的宽度w0。

10、优选地,所述单道焊宽度预测模型和单道焊高度预测模型分别为:

11、 (1)

12、 (2)

13、式中,vf为焊丝的送丝速度,v为焊接速度,w为单焊道宽度,h为单道焊高度。

14、优选地,所述单焊道横截面轮廓的圆弧方程为:

15、 (3)

16、式中,r为单焊道横截面的圆弧轮廓的半径。

17、优选地,所述焊道间距l为:

18、 (4)

19、焊道间距l具体为两条焊道中心面之间的距离;

20、x为坐标系中x轴的变量。

21、优选地,所述紧邻预制槽坡口的焊道中心面与基体表面坡口棱线的距离lz的计算公式为:

22、 (5)

23、 (6)

24、 (7)

25、式中,α为预制槽坡口角度;

26、l0为焊道轮廓与预制槽坡口的交点p3至焊道中心p2的x轴方向距离;

27、l1为焊道轮廓与预制槽坡口交点p3至基体表面坡口棱线上点p0的x轴方向距离。

28、优选地,所述预制槽的宽度w0的计算公式为:

29、 (8)

30、式中,n为再制造焊道数量。

31、优选地,所述预制槽深度为、且。

32、本发明提供的基于cmt增材再制造的金属熔覆层成形质量优化方法具有以下有益效果:

33、(1) 本发明以送丝速度vf和焊接速度v为单焊道变量,构建单道焊宽度预测模型和单道焊高度预测模型,实现不同送丝速度vf和焊接速度v所得单道焊宽度w、单道焊高度h的准确预测。

34、(2) 本发明基于圆弧方程推导了焊道间距l计算公式,考虑预制槽坡口角度的不同,基于单道焊宽度w、单道焊高度h及焊道间距l构建了预制槽宽度w0的计算公式,为cmt再制造熔覆层成形质量优化、预制槽的尺寸设计与优化提供了依据。

35、(3) 本发明提出的焊道间距l、预制槽宽度w0的计算公式有利于相邻焊道、焊道与基体熔合形成平整的表面,避免了搭接距离过大造成的材料过渡累计、形成倾斜熔覆表面,或搭接过小形成凹凸不平的表面,提高了金属熔覆层成形质量。

技术特征:

1.一种基于cmt增材再制造的金属熔覆层成形质量优化方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于cmt增材再制造的金属熔覆层成形质量优化方法,其特征在于,所述单道焊宽度预测模型和单道焊高度预测模型分别为:

3.根据权利要求2所述的基于cmt增材再制造的金属熔覆层成形质量优化方法,其特征在于,所述单焊道横截面轮廓的圆弧方程为:

4.根据权利要求3所述的基于cmt增材再制造的金属熔覆层成形质量优化方法,其特征在于,所述焊道间距l为:

5.根据权利要求4所述的基于cmt增材再制造的金属熔覆层成形质量优化方法,其特征在于,所述紧邻预制槽坡口的焊道中心面与基体表面坡口棱线的距离lz的计算公式为:

6.根据权利要求5所述的基于cmt增材再制造的金属熔覆层成形质量优化方法,其特征在于,所述预制槽的宽度w0的计算公式为:

7.根据权利要求1所述的基于cmt增材再制造的金属熔覆层成形质量优化方法,其特征在于,所述预制槽深度为h、且。

技术总结

本发明提供了一种基于CMT增材再制造的金属熔覆层成形质量优化方法,涉及材料焊接熔覆层质量优化技术领域。本发明以送丝速度V<subgt;f</subgt;和焊接速度V为单焊道变量,建立了CMT焊接速度、送丝速度与单焊道高度W、单焊道宽度H的定量预测模型。基于单焊道高度W、单焊道宽度H,构建了单焊道横截面的圆弧轮廓模型,推导了焊道间距L的计算公式。考虑预制槽坡口角度的不同,基于单道焊宽度W、单道焊高度H及焊道间距L构建了预制槽宽度W<subgt;0</subgt;的计算公式,从而实现CMT增材再制造成形尺寸的预测,为CMT再制造熔覆层成形质量优化、预制槽的尺寸设计与优化提供了依据。

技术研发人员:郭龙龙,崔璐,王军,章娅菲,吴泽兵,曹银萍,刘广阔

受保护的技术使用者:西安石油大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!