一种高炉热风炉换热器气流均匀化变径管装置及方法与流程

本发明涉及高炉热风炉,特别涉及一种高炉热风炉换热器气流均匀化变径管装置及方法。

背景技术:

1、因单一管径的结构连接不能满足工业生产实际需要,系统中往往引入变径管以方便圆-矩形、圆-圆等过渡段的连接。简单结构的变径管可满足一般连接需要,但对于连接蓄热体或者换热器的变径管,现有简单结构变径管存在明显弊端,主要表现为缩短蓄热体或换热器的使用寿命,影响热量的回收利用效率,降低节能效果等。

2、在高炉热风炉系统中也存在变径管结构,例如换热器接口和热风炉拱顶,因位置不同产生的影响也不同。空、煤气换热器多采用圆-矩形的变径接口形式,变径导致气体流动不均匀,使得换热器内部温度分布不均,尤其像煤气换热器,因为气体中夹杂着铁矿石冶炼产生的氯离子、硫化物、氮化物等具有腐蚀性的成分,换热器内部温度分布不均匀使得不锈钢换热片热胀程度不同,产生较大应力集中,应力腐蚀效果明显。换热器内部温差越大影响越明显,严重的导致煤气换热器使用两年便需要更换,特别是带前置燃烧炉的高温换热器,气流不均匀会使应力集中更加明显。

3、公开号为cn101435672b中国发明专利公开了一种突扩形烟风通道气流均匀化导流装置的设计方法,该导流装置由同心的导流叶片组成,将突扩形烟风通道流场分割为独立的子区域,以实现气流的均匀分流。该方法虽然能有效实现气流的均匀化,但由于导流叶片面积较大且为达到均流效果所需的导流片数目较多,考虑结构稳定性、实际工艺安装顺序和后续的保温,因此不易应用于热风炉实际生产。

4、公开号为cn108800175a中国实用新型专利公开了一种大型烟道三维流动均匀化方法和装置,该方法采用的导流板结构,更适用于较复杂工艺和连续变径的结构,同时此种方法会导致气体流通阻力增加,压降明显提高,不利于气体流动。对于热风炉系统气体流速较大且气压10~15kpa左右来说,流通阻力增加会影响烧炉,因此这种方法也不适用。

5、综上,现有气流均匀化装置多为结构复杂或应用难度较高的方法,虽然能起到一定的均流效果,但对于热风炉系统来说,考虑气体介质种类和应用环境,这些方法存在成本投入高、稳定性不足或难于应用等缺点。

技术实现思路

1、本发明的目的是提供一种高炉热风炉换热器气流均匀化变径管装置及方法,以起到均匀气体流动,增加有效换热面积,提高余热的回收利用效率,节约能源、减少排放,达到提升风温、提高换热器使用寿命的目的。为了实现上述目的,本发明通过如下的技术方案来解决:

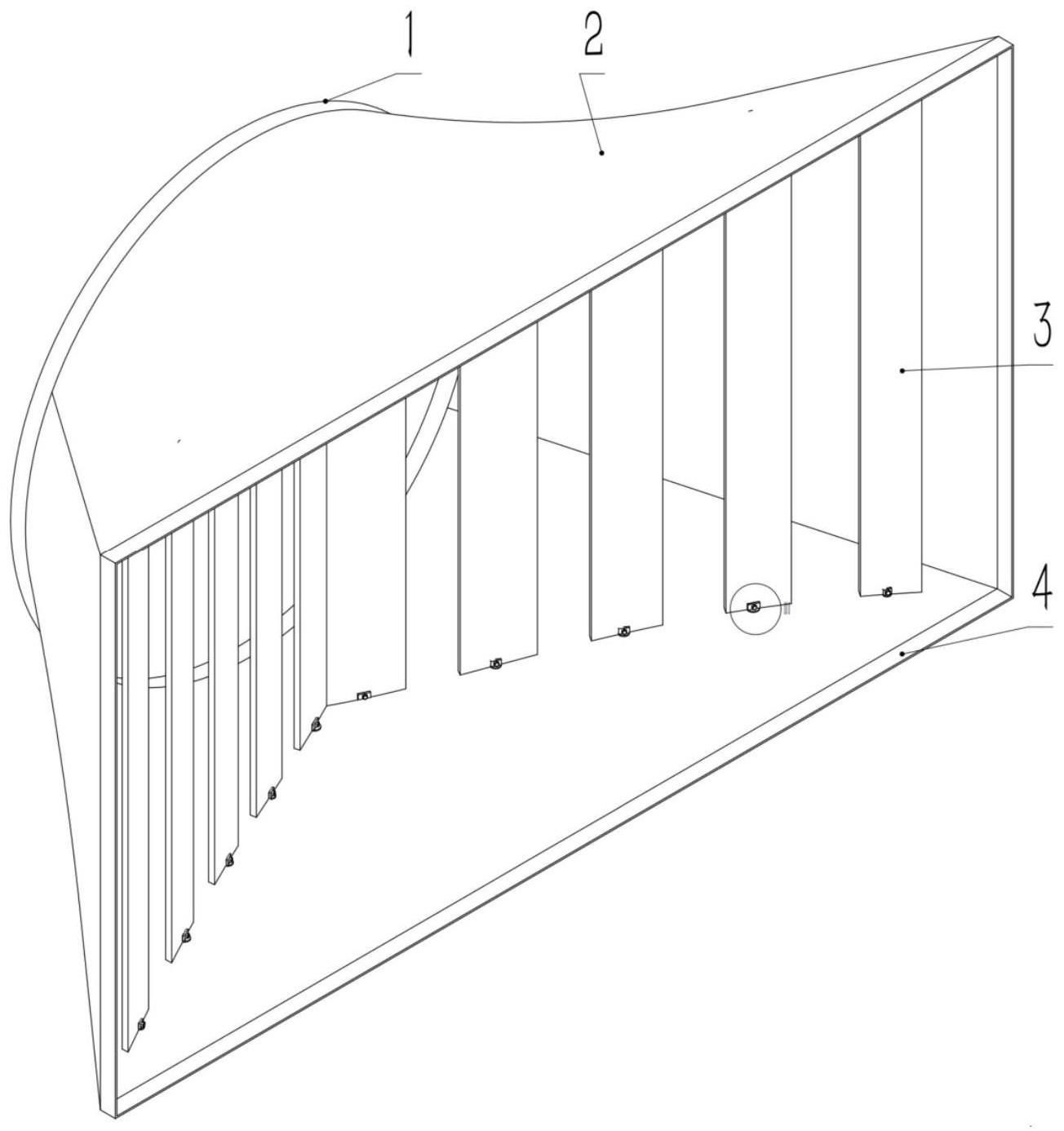

2、第一方面,本发明提供了一种高炉热风炉换热器气流均匀化变径管装置,包括与管道连接的变径管圆端、与换热器连接的变径管矩形端,所述变径管圆端和所述变径管矩形端之间通过变径管连接为一体;

3、所述变径管内设有若干竖向布置的叶片,从所述变径管矩形端的长度方向上向所述变径管圆端截取的平面上若干所述叶片呈对称的v字型布置,并且v字型尖端朝向所述变径管圆端的竖向径线,同侧相邻的所述叶片留有气流通过的空隙。

4、作为进一步的技术方案,所述叶片长度方向上设有弧度,以变径管圆端为基准所述叶片弧度依次向外增大。

5、作为进一步的技术方案,所述叶片与所述矩形端面之间的夹角依次向外增大。

6、作为进一步的技术方案,所述叶片在所述变径管1/4至7/8段之间布置,每片所述叶片两端到所述变径管管壁之间不留气体介质流通通道。

7、作为进一步的技术方案,各所述叶片沿矩形端面向圆端面投影,对称分布的两片叶片划分为一组,从靠近圆端面的一组开始,依照数字顺序向外排列,各所述叶片宽度li以及相邻两块不同组叶片之间空隙宽度li'满足关系l1≥l2≥l3≥……≥ln,l1'≤l2'≤l3'≤……≤ln'。

8、作为进一步的技术方案,各所述叶片之间的实际空隙面积之和为s,所述变径管圆端的端面圆面积为sr,两者满足sr≤s≤1.8sr。

9、作为进一步的技术方案,相邻的所述叶片之间通过设置连接结构加固。

10、作为进一步的技术方案,所述变径管上设有销,所述叶片通过所述销固定于所述变径管上,所述叶片与所述销通过紧固螺栓进行连接。

11、作为进一步的技术方案,多块所述叶片由一体式叶片代替,一体式叶片上均匀的开有圆形或矩形孔,孔中心距离相等,由叶片几何体正中心位置向叶片宽度方向和长度方向开孔面积均匀增大,叶片开孔面积总和s应大于等于端面圆面积sr。

12、第二方面,本发明提供根据如第一方面所述高炉热风炉换热器气流均匀化变径管装置的装配方法,包括以下步骤:

13、变径管装置根据实际应用需要初步确定变径管形状和叶片组成后,利用流体力学模拟软件进行模拟分析,并根据分析结果对设计尺寸进行优化,通过模拟最终确定气流均匀化变径管结构组成;

14、根据设计尺寸划线下料,制作出变径管外壳,叶片两端的销焊接前进行叶片预装,确保没有尺寸偏差;若变径管采用外保温,按照变径管圆端面向变径管矩形端面的方向或反向顺序逐组进行直接安装,若变径管采用内保温,则此时销要增加预留长度;

15、通过变径管圆端面进入变径管,从靠近换热器矩形端面的位置开始逐组安装叶片,直至安装完最后一组叶片工艺结束。

16、上述本发明的有益效果如下:

17、(1)本发明设置单排线性排列叶片结构,增加干涉可以改变气体流动轨迹,使气流通过叶片间隙进行均匀分流,使气流均匀向外扩展,相比其他复杂的均流装置有效的避免了气流阻力损失、保障了气体流通顺畅,增加气流均匀化程度的同时成本投入较低。

18、(2)本发明叶片长度方向上带有弧度,叶片带有弧度一侧朝向变径管矩形端一端。圆形烟道流入变径管的气体在圆中心位置势能最强,带有弧度的叶片在改变气流向外分配的同时增强向弧两端的分配,有利于气体到达变径管矩形端四个顶点的位置。

19、(3)本发明各叶片的宽度li以及相邻两块不同组叶片之间空隙宽度li'满足关系l1≥l2≥l3≥……≥ln,l1'≤l2'≤l3'≤……≤ln',叶片越宽,改变气流方向的效果强;叶片间隙越大,对流过气体的阻力越小,两相结合可调节气流局部分配。

技术特征:

1.一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,包括与管道连接的变径管圆端、与换热器连接的变径管矩形端,所述变径管圆端和所述变径管矩形端之间通过变径管连接为一体;

2.如权利要求1所述的一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,所述叶片长度方向上设有弧度,以变径管圆端为基准所述叶片弧度依次向外增大。

3.如权利要求1所述的一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,所述叶片与所述矩形端面之间的夹角依次向外增大。

4.如权利要求1所述的一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,所述叶片在所述变径管1/4至7/8段之间布置,每片所述叶片两端到所述变径管管壁之间不留气体介质流通通道。

5.如权利要求4所述的一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,各所述叶片沿矩形端面向圆端面投影,对称分布的两片叶片划分为一组,从靠近圆端面的一组开始,依照数字顺序向外排列,各所述叶片宽度li以及相邻两块不同组叶片之间空隙宽度li'满足关系l1≥l2≥l3≥……≥ln,l1'≤l2'≤l3'≤……≤ln'。

6.如权利要求5所述的一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,各所述叶片之间的实际空隙面积之和为s,所述变径管圆端的端面圆面积为sr,两者满足sr≤s≤1.8sr。

7.如权利要求1所述的一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,相邻的所述叶片之间通过设置连接结构加固。

8.如权利要求1所述的一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,所述变径管上设有销,所述叶片通过所述销固定于所述变径管上,所述叶片与所述销通过紧固螺栓进行连接。

9.如权利要求1所述的一种高炉热风炉换热器气流均匀化变径管装置,其特征在于,多块所述叶片由一体式叶片代替,一体式叶片上均匀的开有圆形或矩形孔,孔中心距离相等,由叶片几何体正中心位置向叶片宽度方向和长度方向开孔面积均匀增大,叶片开孔面积总和s应大于等于端面圆面积sr。

10.根据如权利要求1-8任一项所述高炉热风炉换热器气流均匀化变径管装置的装配方法,其特征在于,包括以下步骤:

技术总结

本发明涉及高炉热风炉技术领域,特别涉及一种高炉热风炉换热器气流均匀化变径管装置及方法,包括与管道连接的变径管圆端、与换热器连接的变径管矩形端,所述变径管圆端和所述变径管矩形端之间通过变径管连接为一体;所述变径管内设有若干竖向布置的叶片,从所述变径管矩形端的长度方向上向所述变径管圆端截取的平面上若干所述叶片呈对称的V字型布置,并且V字型尖端朝向所述变径管圆端的竖向径线,同侧相邻的所述叶片留有气流通过的空隙;本发明单排线性排列叶片结构相比其他复杂的均流装置有效的避免了气流阻力损失、保障了气体流通顺畅,增加气流均匀化程度。

技术研发人员:刘红军,祝圣远,于恒星,孟庆涛,张益虎,樊德义,刘华平

受保护的技术使用者:山东省冶金设计院股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!