一种高炉长期休风全开风口复风方法与流程

本发明涉及冶金技术,更具体地说,它涉及一种高炉长期休风全开风口复风方法。

背景技术:

1、高炉休风后复风是高炉正常生产工序必不可少一部分,也是高炉工序中比较困难、复杂的工艺操作。在传统工艺中,复风时是采用堵风口、低风量操作,目的是在保证低风量的基础上,通过堵风口,减少进风面积,能以较低的风量达到较高的风速来逐步打透中心,之后根据恢复情况逐步透开风口。

2、传统工艺中复风时是个既矛盾却又统一、各参数既相互制约却也相互支撑的过程。通过低风量维持较低的压差,通过堵风口后鼓风动能提高,以低风量的同时快速形成中心气流;然后通过不断加风、不断透风口,各类参数螺旋式上升,最终达全操作参数。

3、传统工艺复风有其优点,比较符合工艺操作理念。但因复风开始到恢复全风时间较长,容易因风量低造成炉温较低,渣铁较难流动;且复风时间较长,对铁水产量、燃料比等技经指标不利。如表1为传统工艺下的复风情况。

4、

5、表1

技术实现思路

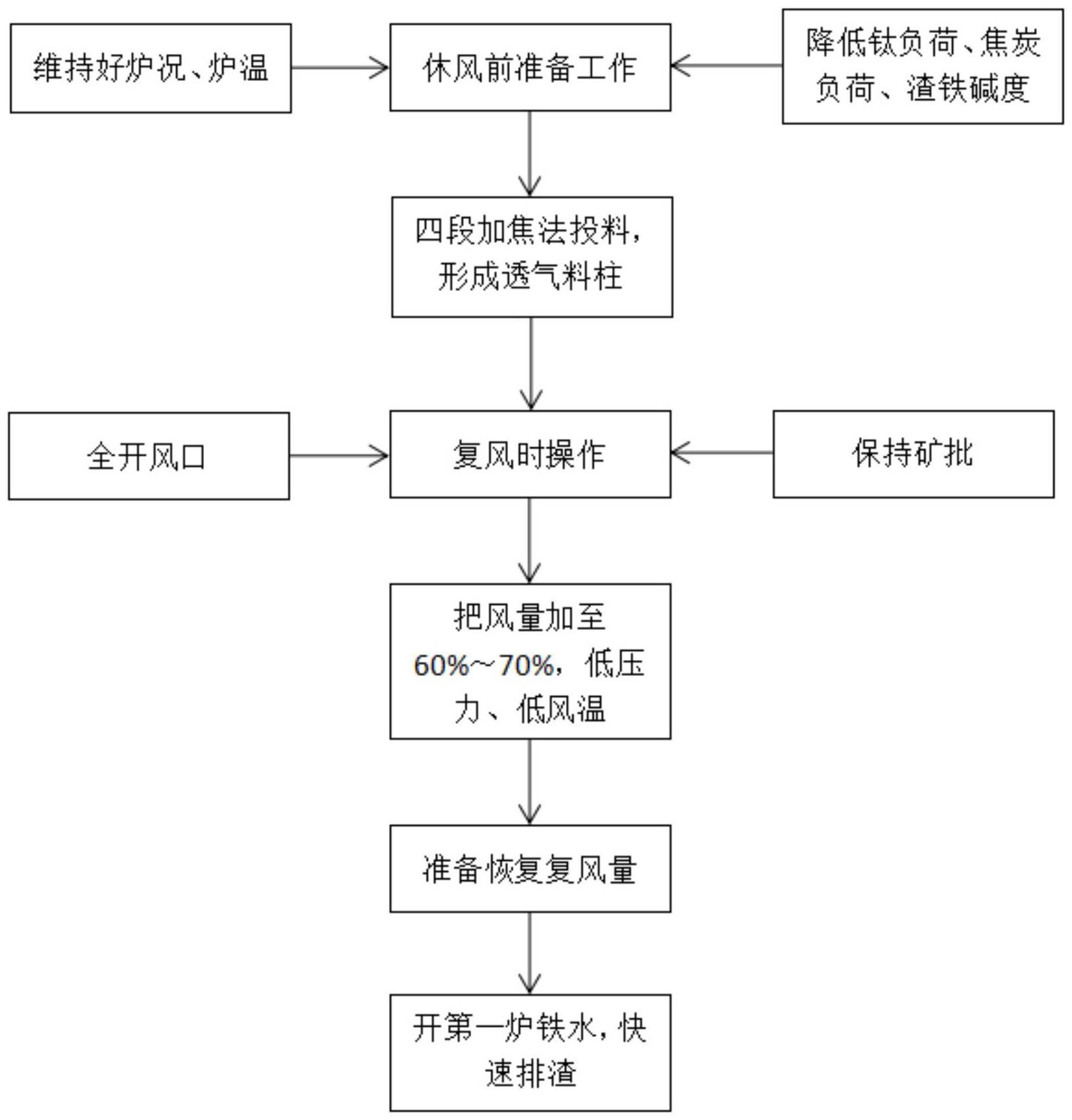

1、本发明要解决的技术问题是针对现有技术的不足,提供一种高炉长期休风全开风口复风方法,实现了全开口的快速复风效果。

2、本发明所述的一种高炉长期休风全开风口复风方法,

3、休风前,调整炉内铁水的温度、物理热,以提高炉内铁水的温度;调节炉内渣铁的黏度,以确保渣铁的流动性;将炉内渣铁排放干净;

4、休风时,通过四段加焦法将由矿批和焦炭组成的休风料组加入炉内,以使炉内形成透气料柱;对高炉进行休风,同时堵塞所有风口;

5、复风时,将所有风口打开,以小于原风量的复风量打向所述料柱;在炉内的探尺可自由活动后开始喷煤,并根据炉内压量关系恢复风量。

6、所述四段加焦法具体为:

7、将所述休风料组分为四段式加入到炉内;

8、第一段休风料组加入到炉缸,并确保第一段休风炉料的温度等于炉内铁水温度,形成熔融带;

9、第二段休风料组加入到炉腹,第三段休风料组加入到炉腰,以形成具有透气焦窗的软融带;

10、第四段休风料组加入到炉身下部,以形成温度过渡带。

11、四段所述休风料组中焦炭的比例为1:2:2:1。

12、所述休风料组的添加方法为:

13、先将所述矿批加入到炉内,再根据设定的时间将相当量的焦炭加入到炉内;且每段所述休风料组中矿批和焦炭加入的时间间隔逐步减小。

14、所述炉内铁水的温度、物理热的调整方法为:

15、将炉内所述铁水的温度调整为1500℃-1530℃;

16、将炉内所述的铁水中硅含量调整为0.45%-0.55%,以使所述铁水的物理热≥1500℃。

17、所述炉内渣铁黏度的调整方法为:

18、根据休风时间要求,提前至少两天减少含钛物料的投入,以使休风时所述铁水中的钛含量在0.8%-1.0%之间;

19、在休风前一天,将所述铁水中的mgo/al2o3含量调整为0.45%-0.50%。

20、所述复风量为原风量的60%-70%。

21、所述复风量的温度为720℃-780℃。

22、所述探尺可自由活动后,将所述复风量调整为80%;待炉内的气压和料量稳定后,逐步增加富氧气体,以使所述复风量等于原风量。

23、有益效果

24、本发明的优点在于:

25、1.通过对炉内铁水的温度和物理热以及渣铁黏度的调整,使得炉内具有较好的炉况,以便于后期炉况的恢复。另外通过四段加焦法将由矿批和焦炭形成的休风料组加入炉内,以使炉内形成透气料柱,使得复风时料柱能快速透风,为快速复风创造了条件,复风时间更短,从而提高了产量,降低了焦比。

26、2.复风时的风量占原风量的60~70%,以松动料柱,并使风打透中心,可有效的防止憋风现象,利于快速复风的安全可靠进行。

技术特征:

1.一种高炉长期休风全开风口复风方法,其特征在于,

2.根据权利要求1所述的一种高炉长期休风全开风口复风方法,其特征在于,所述四段加焦法具体为:

3.根据权利要求2所述的一种高炉长期休风全开风口复风方法,其特征在于,四段所述休风料组中焦炭的比例为1:2:2:1。

4.根据权利要求3所述的一种高炉长期休风全开风口复风方法,其特征在于,所述休风料组的添加方法为:

5.根据权利要求1所述的一种高炉长期休风全开风口复风方法,其特征在于,所述炉内铁水的温度、物理热的调整方法为:

6.根据权利要求1所述的一种高炉长期休风全开风口复风方法,其特征在于,所述炉内渣铁黏度的调整方法为:

7.根据权利要求1所述的一种高炉长期休风全开风口复风方法,其特征在于,所述复风量为原风量的60%-70%。

8.根据权利要求7所述的一种高炉长期休风全开风口复风方法,其特征在于,所述复风量的温度为720℃-780℃。

9.根据权利要求8所述的一种高炉长期休风全开风口复风方法,其特征在于,所述探尺可自由活动后,将所述复风量调整为80%;待炉内的气压和料量稳定后,逐步增加富氧气体,以使所述复风量等于原风量。

10.根据权利要求1所述的一种高炉长期休风全开风口复风方法,其特征在于,复风后,当炉内的料量达到正常料量后,增加炉内铁水的流动速度,以将炉内渣铁排出。

技术总结

本发明公开了一种高炉长期休风全开风口复风方法,涉及冶金技术。休风前,调整炉内铁水的温度、物理热,以提高炉内铁水的温度;调节炉内渣铁的黏度,以确保渣铁的流动性;并将炉内渣铁排放干净;休风时,通过四段加焦法将由矿批和焦炭组成的休风料组加入炉内,以使炉内形成透气料柱;对高炉进行休风,同时堵塞所有风口;复风时,将所有风口打开,以小于原风量的复风量打向所述料柱;在炉内的探尺可自由活动后开始喷煤,并根据炉内压量关系恢复风量。本发明实现了全开口的快速复风效果,安全高效,提高了产量,降低了焦比。

技术研发人员:魏大胜,刘林刚,李铁,王林

受保护的技术使用者:阳春新钢铁有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!