一种砷提纯的方法

本发明涉及冶金技术及材料科学与工程领域,尤其涉及一种砷提纯的方法。

背景技术:

1、砷是合成砷化镓(gaas)、砷化锗(geas)和硅半导体的掺杂材料,广泛用于半导体行业。砷化镓可应用于最先进的高科技领域中的军事设备数据处理,发光器件等。同时在合金中加入少量的金属砷,可以改善合金力学性能和抗腐蚀性能。砷的化合物也应用于农药和染料等制造行业,在白血病、肿瘤等医疗行业也有广泛应用。

2、然而,目前提纯砷的生产工艺受到几个主要挑战。首先,目前制备高纯砷的氯化-还原法的原料氧化砷(as2o3)和中间体氯化砷(ascl3)均为剧毒物质,不利于安全生产。其次,整体工艺过程冗长,需要先氧化再还原,依据具体工艺,工序中还会引入氯气,氢气等气体,产品合格率低。

3、而升华蒸馏法的提纯效果会被杂质种类限制,且需要反复升华蒸馏多次才能达到比较好的效果。as(or)3热分解法,需要将白砷与有机溶剂反应合成有机化合物,再经过减压蒸馏、热分解、冷凝、升华纯化,其过程中有机物会影响最终金属砷的纯度。砷化氢(ash3)热分解法,砷化氢为剧毒气体,对设备要求极高,其生产安全较难保证。蒸汽区域精制法与单晶法属于进一步提纯辅助技术,其单独使用无法实现应有的排杂效果。

4、鉴于此,有必要提供一种砷提纯的方法,以解决或至少缓解上述技术缺陷。

技术实现思路

1、本发明的主要目的是提供一种砷提纯的方法,旨在解决现有技术原料为剧毒物质,不利于安全生产;工艺流程冗长;难以获得高纯度金属砷等问题。

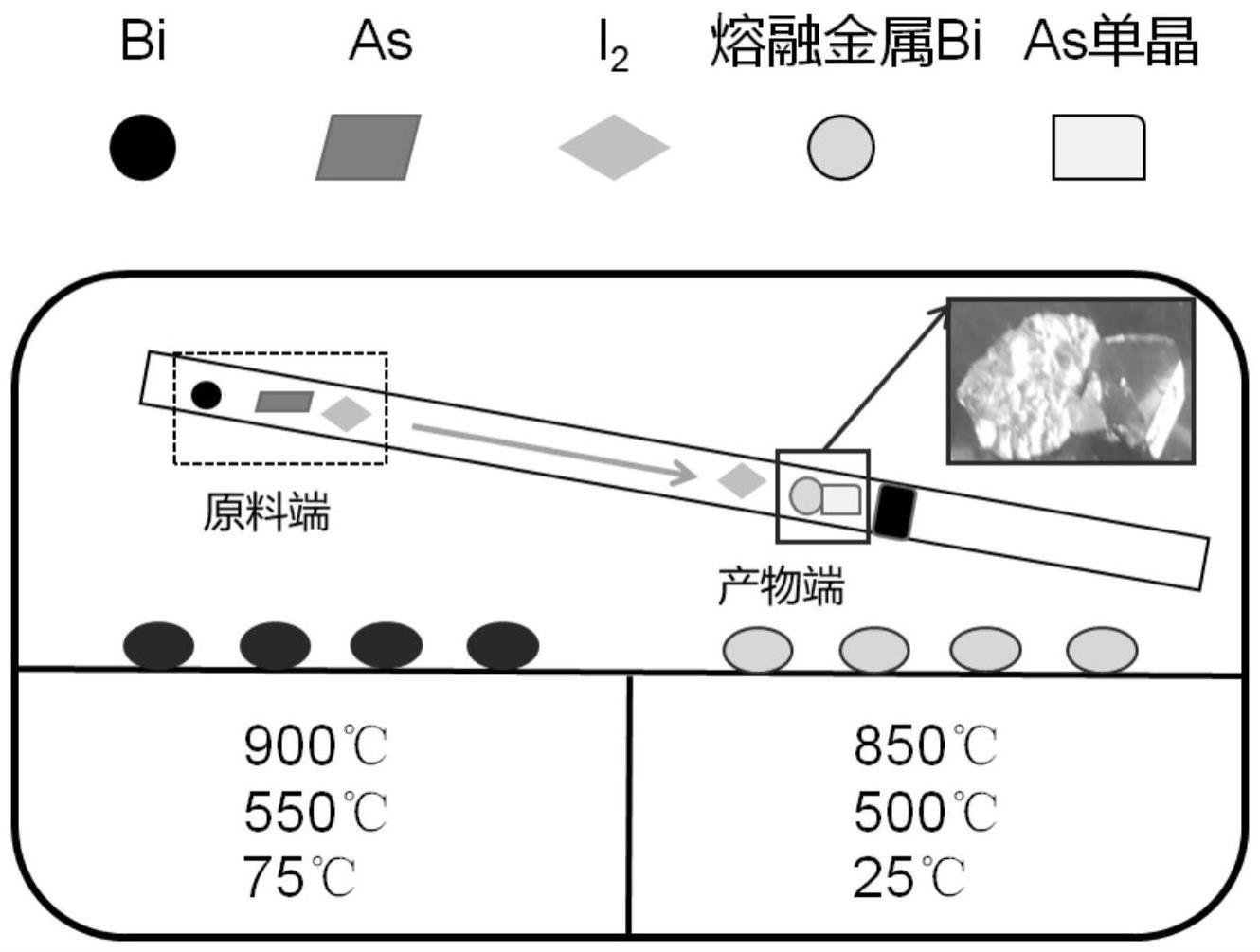

2、为实现上述目的,本发明提供一种砷提纯的方法,包括以下步骤:将粗砷、铋粉和含碘调质剂封闭在密闭容器内的第一端,所述密闭容器内为真空或惰性气氛;其中,所述密闭容器包括相对设置的第一端和第二端。

3、对所述密闭容器进行第一阶段加热,包括对所述第一端在第一温度下进行加热和对所述第二端在第二温度下进行加热,且所述第一温度大于所述第二温度,所述第二温度大于纯砷的沸点。

4、对进行第一阶段加热后的所述密闭容器进行第二阶段加热,包括对所述第一端在第三温度下进行加热和对所述第二端在第四温度下进行加热,得到金属砷;所述第三温度大于所述第四温度,所述第三温度小于纯砷的沸点。

5、进一步地,所述第一温度为850~900℃;所述第三温度为500~550℃。

6、进一步地,所述第一端和所述第二端的温度差保持50~60℃。

7、进一步地,所述粗砷与所述铋粉的原子比为1:3~3:1。

8、进一步地,在所述第一阶段加热和所述第二阶段加热时,所述第一端位于所述第二端的上方。

9、进一步地,所述粗砷的含砷质量比为98%。

10、进一步地,所述含碘调质剂为碘单质。

11、进一步地,所述第二阶段加热步骤后,还包括第三阶段加热,包括对所述第一端加热的温度为75~80℃和对所述第二端加热的温度为15~30℃,得到所述金属砷。

12、进一步地,所有阶段的反应的总反应时长>70h。

13、进一步地,所述第一阶段加热的反应、所述第二阶段加热的反应时长均>20h。

14、本发明达到的有益效果:

15、1、工艺流程简单,易操作,应用价值高。

16、2、可以通过本发明的提纯方法获得纯度>99.9%的金属砷。

17、3、本发明的提纯方法采用的原料常规易获得,有利于应用推广。

18、4、在碘铋共同协调作用下,砷甚至可以以单晶的形态在铋熔融体表面析出,析出过程中结构有序生长,实现了强化排杂,使得杂质定向富集于熔融铋相,同时将碘赶离结晶区域,实现了金属砷的提纯。

技术特征:

1.一种砷提纯的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的砷提纯的方法,其特征在于,所述第一温度为850~900℃;所述第三温度为500~550℃。

3.据权利要求1所述的砷提纯的方法,其特征在于,所述第一端和所述第二端的温度差保持50~60℃。

4.根据权利要求1所述的砷提纯的方法,其特征在于,所述粗砷与所述铋粉的原子比为1:3~3:1。

5.根据权利要求1所述的砷提纯的方法,其特征在于,在所述第一阶段加热和所述第二阶段加热时,所述第一端位于所述第二端的上方。

6.根据权利要求1所述的砷提纯的方法,其特征在于,所述粗砷的含砷质量比为98%。

7.根据权利要求1所述的砷提纯的方法,其特征在于,所述含碘调质剂为碘单质。

8.根据权利要求1所述的砷提纯的方法,其特征在于,所述第二阶段加热步骤后,还包括第三阶段加热,包括对所述第一端加热的温度为75~80℃和对所述第二端加热的温度为15~30℃,得到所述金属砷。

9.根据权利要求1或8所述的砷提纯的方法,其特征在于,所有阶段的反应的总反应时长>70h。

10.根据权利要求1所述的砷提纯的方法,其特征在于,所述第一阶段加热的反应、所述第二阶段加热的反应时长均>20h。

技术总结

本发明提供了一种砷提纯的方法,将粗砷、铋粉和含碘调质剂封闭在密闭容器内的第一端,密闭容器内为真空或惰性气氛;其中,密闭容器包括相对设置的第一端和第二端;对密闭容器进行第一阶段加热,包括对第一端在第一温度下进行加热和对第二端在第二温度下进行加热,且第一温度大于第二温度,第二温度大于纯砷的沸点;对进行第一阶段加热后的密闭容器进行第二阶段加热,包括对第一端在第三温度下进行加热和对第二端在第四温度下进行加热,得到金属砷;第三温度大于第四温度,第三温度小于纯砷的沸点。解决了现有技术原料为剧毒物质,不利于安全生产;工艺流程冗长;难以获得高纯度金属砷等问题。

技术研发人员:彭聪,刘相恒,柴立元,梁彦杰,宋家琪,王海鹰,彭兵,柯勇,李云,刘振兴,周元,赖心婷,廖艺

受保护的技术使用者:中南大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!