保证高拉速连铸结晶器润滑效果的工艺制定方法与流程

本发明涉及连铸加工,更为具体地,涉及一种保证高拉速连铸结晶器润滑效果的工艺制定方法。

背景技术:

1、小方坯高拉速本身就能带来生产效率的提高、生产成本的降低、以及显著的经济利益和提升竞争能力,同时还是实现直送直轧,甚至近终型等更节能、绿色生产工序的基础,因此,始终是连铸领域的研究热点。

2、在实践过程中发现即使完全执行了“均匀强冷”的理念,在结晶器内的坯壳均匀性很好的情况下,依然会伴随有缺陷甚至漏钢事故的发生,严重限制拉速的提高,这就体现了结晶器润滑效果的重要性。

3、目前对于影响结晶器润滑的研究比较多,有从振动方面的、有从结晶器液面波动和传热方面的、有从保护渣性能方面的研究。但是,从目前单因素的各项研究效果来说,各个因素对结晶器下渣状况都会有影响,从而影响结晶器的润滑效果,但是单因素的最优不能代表结晶器的润滑效果可以满足高拉速的要求,因此,采用目前的单因素研究高拉速下的结晶器润滑效果并不合适,通过实践验证,当只考虑某种单因素对结晶器润滑效果的影响得到的技术方案,在高拉速的情况下仍然会出缺陷甚至出现漏钢事故,因此,目前缺少一种能够有效解决保证高拉速结晶器润滑效果的技术方案。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种保证高拉速连铸结晶器润滑效果的工艺制定方法,以解决目前现有技术中通过单因素研究结晶器润滑效果,不能有效保证高拉速下的结晶器润滑效果的问题。

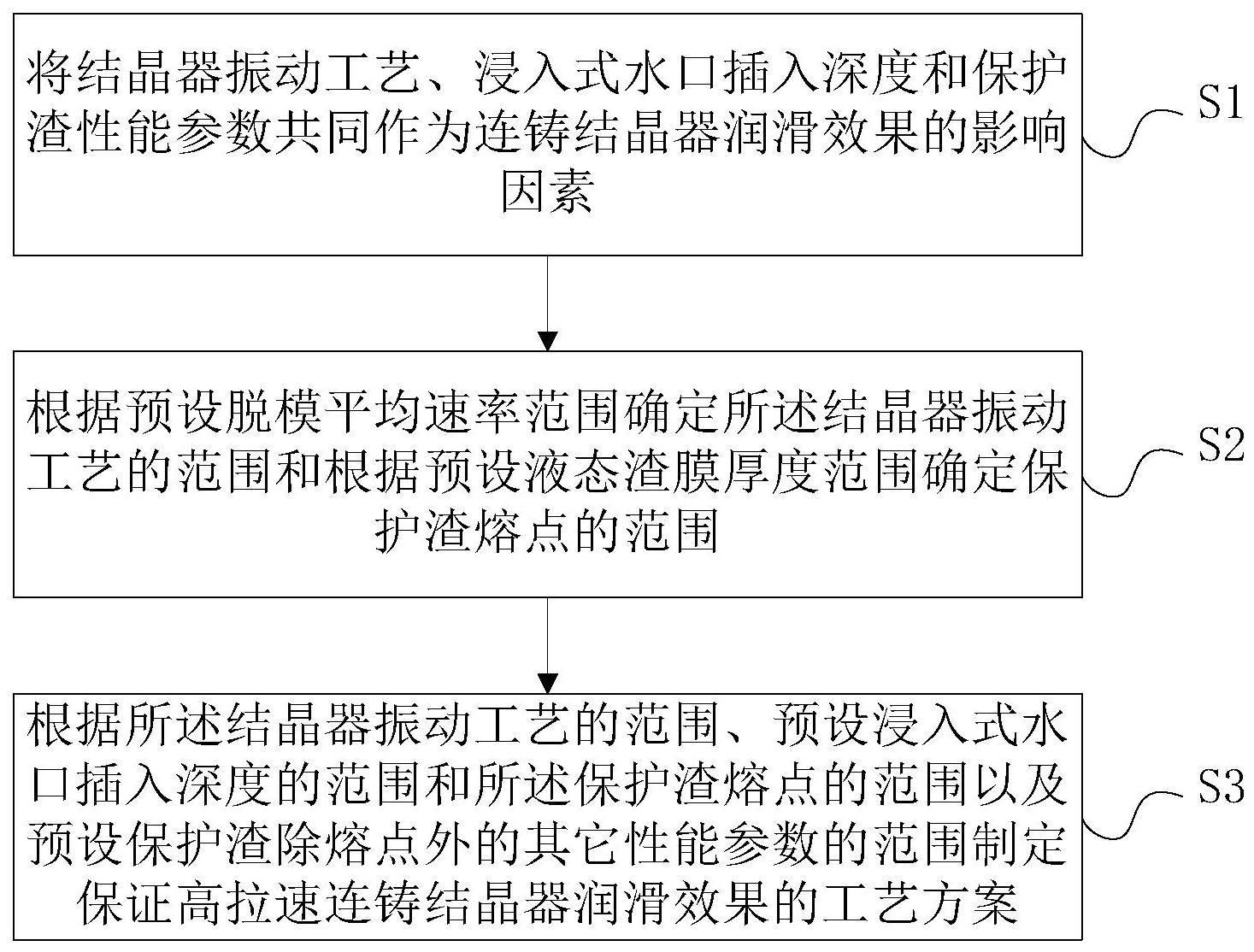

2、本发明提供一种保证高拉速连铸结晶器润滑效果的工艺制定方法,包括如:

3、将结晶器振动工艺、浸入式水口插入深度和保护渣性能参数共同作为连铸结晶器润滑效果的影响因素;

4、根据预设脱模平均速率范围确定所述结晶器振动工艺的范围和根据预设液态渣膜厚度范围确定保护渣熔点的范围;

5、根据所述结晶器振动工艺的范围、预设浸入式水口插入深度的范围和所述保护渣熔点的范围以及预设保护渣除熔点外的其它性能参数的范围制定保证高拉速连铸结晶器润滑效果的工艺方案。

6、此外,优选的方案是,所述预设脱模平均速率范围为:大于20mm/s。

7、此外,优选的方案是,所述预设液态渣膜厚度范围为:大于0.2mm。

8、此外,优选的方案是,针对截面尺寸为140~200mm的方坯,采用直通式浸入式水口时,所述预设浸入式水口插入深度范围为100~130mm。

9、此外,优选的方案是,脱模平均速率与结晶器振动工艺的关系式为:

10、

11、其中,vn为脱模平均速率,s为振程,f为频率,tn为负滑脱时间,α为偏斜率,vc为拉速。

12、此外,优选的方案是,所述结晶器振动工艺包括结晶器的振幅和频率。

13、此外,优选的方案是,液态渣膜厚度与保护渣熔点的关系式为:

14、dl=(t1-ts)ds/(t1-t2);

15、其中,dl为液态渣膜厚度,ds为渣膜总厚度,t1为凝固坯壳温度,t2为渣膜温度,ts为保护渣熔点。

16、此外,优选的方案是,所述保护渣性能参数包括保护渣熔点、保护渣粘度、保护渣熔速和保护渣碱度。

17、此外,优选的方案是,所述预设保护渣除熔点外的其它性能参数的范围包括预设保护渣粘度范围;其中,

18、所述预设保护渣粘度范围为0.2~0.4pa·s。

19、此外,优选的方案是,在根据所述结晶器振动工艺的范围、预设浸入式水口插入深度的范围和所述保护渣熔点的范围以及预设保护渣除熔点外的其它性能参数的范围制定保证高拉速连铸结晶器润滑效果的工艺方案的过程中,

20、所述工艺方案包括:结晶器的振动工艺参数值、浸入式水口插入深度值、保护渣熔点值以及保护渣除熔点外的其它性能参数值;

21、使所述结晶器的振动工艺参数值位于所述结晶器振动工艺的范围内、所述浸入式水口插入深度值位于所述预设浸入式水口插入深度的范围内、所述保护渣熔点值位于所述保护渣熔点的范围内和所述保护渣除熔点外的其它性能参数值对应位于预设保护渣除熔点外的其它性能参数的范围内。

22、从上面的技术方案可知,本发明提供的保证高拉速连铸结晶器润滑效果的工艺制定方法,通过将结晶器振动工艺、浸入式水口插入深度和保护渣性能参数共同作为连铸结晶器润滑效果的影响因素,给出各自对结晶器润滑效果影响的定量指标,综合给出能够保证高拉速对结晶器润滑效果要求的具体设计规范和工艺设计范围,从而保证高拉速的稳定顺行;利用本发明提供的方法可以指导提拉速现场制定相关提拉速工艺、保证结晶器的润滑效果、减小缺陷甚至减少漏钢事故的发生。

23、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

技术特征:

1.一种保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,包括:

2.根据权利要求1所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,

3.根据权利要求1所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,

4.根据权利要求1所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,

5.根据权利要求1所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,

6.根据权利要求5所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,

7.根据权利要求1所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,

8.根据权利要求1所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,

9.根据权利要求1所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,

10.根据权利要求1所述的保证高拉速连铸结晶器润滑效果的工艺制定方法,其特征在于,在根据所述结晶器振动工艺的范围、预设浸入式水口插入深度的范围和所述保护渣熔点的范围以及预设保护渣除熔点外的其它性能参数的范围制定保证高拉速连铸结晶器润滑效果的工艺方案的过程中,

技术总结

本发明提供一种保证高拉速连铸结晶器润滑效果的工艺制定方法,包括:将结晶器振动工艺、浸入式水口插入深度和保护渣性能参数共同作为连铸结晶器润滑效果的影响因素;根据预设脱模平均速率范围确定结晶器振动工艺的范围和根据预设液态渣膜厚度范围确定保护渣熔点的范围;根据结晶器振动工艺的范围、预设浸入式水口插入深度的范围和保护渣熔点的范围以及预设保护渣除熔点外的其它性能参数的范围制定保证高拉速连铸结晶器润滑效果的工艺方案。利用本发明能够解决现有技术中通过单因素研究结晶器润滑效果,不能有效保证高拉速下的结晶器润滑效果的问题。

技术研发人员:钱亮,谢长川,蔡常青,郑原首,林真,马桂华,王韩祥

受保护的技术使用者:中冶南方连铸技术工程有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!