一种方形光纤加工方法及加工辅助装置与流程

本发明涉及光导纤维制备领域,尤其是一种同时加工多件方形光纤的方法以及加工辅助装置。

背景技术:

1、方形光纤由于其结构上的特殊性,其在激光波导过程中具有特定的应用场景,主要应用于激光高功率传输、匀化以及成像、光谱学等领域。方形光纤能显著提高与半导体激光器耦合效率,具有优异的光斑匀化效果和整形功能,在激光清洗及激光光束整形领域具有极强的用用前景优势。

2、方形芯光纤是一种特殊结构的大芯径激光传能光纤,生产此种方芯光纤时,现有的技术方案大多是采用传统的光纤拉制工艺,将方形石英块状材料加热后拉制成光纤形状。由于需要热熔的拉制工艺,决定了光纤的方形芯的棱边锐度,边长误差大,以及各个相邻面之间的垂直度精度较低,降低了高能激光的传输效率。

3、另外,方形光纤的结构如图1所示,其横截面边长(宽度、高度)通常小于1mm,光纤通常长度大于100mm。宽度小于1mm的光学面无法采用干涉仪检测面形,而大长径比元件加工过程也极易变形、断裂。因此,传统工艺除了制备过程不稳定外,产品的面形也难以检测。

4、现有技术中,还存在其他加工工艺。文献cn114953219a公开了一种方形单晶光纤制备方法,其通过切割晶体材料得到晶体光纤胚料,然后将多个单晶光纤胚料固定在基座上后,通过研磨机依次对多个单晶光纤胚料的四个侧面和两个端面进行研磨、抛光,来加工方形光纤。然而,此种方法需要将切割的单晶光纤胚料转移到基座上再加工,并且在将单晶光纤胚料固定在基座时,需要通过胶粘方式(如紫外胶)固定,转移单晶光纤胚料到基座所引入的误差,以及胶层厚度误差和光纤胚料侧面之间的缝隙误差,会导致光纤高精度形位误差以及边长差达不到亚微米级的高精度要求。

技术实现思路

1、本发明的发明目的在于:针对上述存在的问题,提供一种方形光纤加工方法,以制备出形位和边长误差均达到高精度要求的方形光纤。

2、本发明采用的技术方案如下:

3、一种方形光纤加工方法,包括:

4、成盘步骤:将至少一件通过光胶的方式并排连接的窗口片,以光胶的方式连接于第一垂直度块和第二垂直度块之间;将所述第一垂直度块和所述第二垂直度块的底面与第一基板的顶面通过光胶的方式连接,形成成盘;所述窗口片在所述第一垂直度块和所述第二垂直度块的距离方向上的两个面、所述第一垂直度块和所述第二垂直度块的两个相邻面均相互平行;所述窗口片与所述第一基板的顶面垂直,所述第一垂直度块和所述第二垂直度块的顶面和底面均与所述第一基板的顶面相平行;

5、成盘加工步骤:根据面形要求,至少磨削、抛光所述成盘中所述窗口片暴露的三个面;将第二基板的底面以光胶的方式连接于所述成盘的顶面,所述第二基板完全覆盖所述窗口片,所述第二基板的底面与所述第一基板的顶面相互平行;

6、切割步骤:在平行于所述第二基板的底面的方向,在预定位置切割所述成盘;

7、切割面加工步骤:根据面形要求,至少磨削、抛光切割下的部分的切割面;

8、下盘步骤:从切割下的部分中取下方形光纤。

9、进一步的,通过至少重复以下流程一次,来制备更多的光纤:

10、根据面形要求,磨削、抛光经切割后的所述成盘的切割面;

11、将所述第二基板的底面以光胶的方式连接于所述成盘的顶面;

12、再次执行所述切割步骤、切割面加工步骤和下盘步骤。

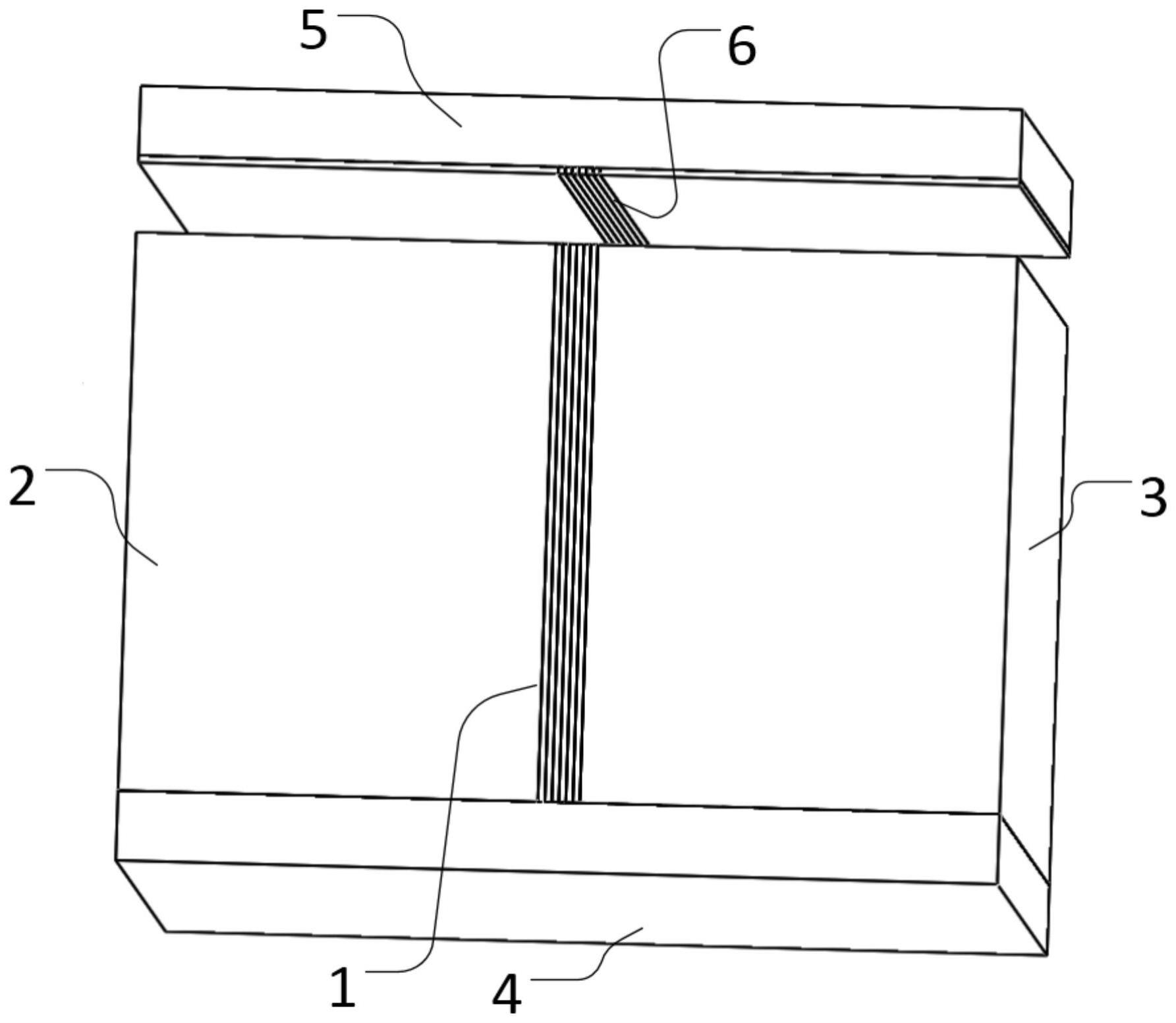

13、为解决上述全部或部分问题,本发明还提供了一种方形光纤加工辅助装置,该装置包括第一基板、第二基板、第一垂直度块和第二垂直度块;所述第一垂直度块和所述第二垂直度块的底面用于分别连接于所述第一基板顶面,所述第一垂直度块和第二垂直度块的高度相等,所述第一垂直度块和所述第二垂直度块的顶面用于分别连接所述第二基板的底面;所述第一垂直度块和第二垂直度块的顶面和底面均相互平行;所述第一垂直度块和所述第二垂直度块均至少有一个宽度方向的侧面与底面相垂直;

14、所述第一基板的长度不低于所述第一垂直度块的长度、所述第二垂直度块的长度以及预加工的方形光纤并排后的宽度之和;所述第一基板、所述第一垂直度块、所述第二垂直度块的宽度,均大于所述预加工的方形光纤的长度;所述第二基板的长度大于所述预加工的方形光纤并排后的宽度;所述第二基板的宽度与所述预加工的方形光纤的长度相等。

15、在加工方形光纤时,将窗口片通过光胶的方式连接在第一垂直度块和第二垂直度块之间(两侧均连接),进而即可执行方形光纤加工方法。

16、综上所述,由于采用了上述技术方案,本发明的有益效果是:

17、1、本发明摒弃了传统的拉丝工艺,通过所设计的加工辅助装置以及加工方法,可以同时批量加工多件方形光纤,并且同时解决了拉丝工艺在加工过程中棱边不锋利,垂直度误差低的问题,以及单件加工易变形、断裂,加工面小无法夹持等问题。

18、2、本发明在同时加工多件光纤之时,将光纤加工面进行了放大,可以进行面形的光学检测,解决了单丝光纤因光学面小(小于1mm)而无法进行面形检测的问题。并且,大加工面便于进行磨削和抛光处理,在确保加工面面形精度高的情况下,即可确保光纤面形的高精度。

19、3、本发明从预制的窗口片上切割下光纤胚进行多光纤胚的打磨,切割下的光纤胚已经有三个面满足平整度和垂直度的高精度要求,无需额外加工。在成盘后,不需要转移切割下的基片即可对最后一个面进行研磨抛光,不会因转移而引入误差。另外,本发明通过光胶方式连接各辅助元件,不会引入厚度误差和缝隙误差,窗口片和基板之间的贴合度为亚微米级精度,保证了最终光纤各个面之间的垂直度以及边长一致性。

技术特征:

1.一种方形光纤加工方法,其特征在于,包括:

2.如权利要求1所述的方形光纤加工方法,其特征在于,还包括:至少重复以下流程一次:

3.如权利要求1所述的方形光纤加工方法,其特征在于,所述成盘步骤包括:

4.如权利要求1所述的方形光纤加工方法,其特征在于,在所述成盘步骤前,还包括:

5.如权利要求1所述的方形光纤加工方法,其特征在于,所述切割步骤中,所述预定位置为:距所述成盘顶面的距离在需要的方形光纤高度基础上增加0.1mm的位置。

6.如权利要求1所述的方形光纤加工方法,其特征在于,所述成盘加工步骤中,所述根据面形要求,至少磨削、抛光所述成盘中所述窗口片暴露的三个面,包括:所述成盘中所述窗口片暴露的三个面中,磨削、抛光相对的两个面,使得该两个面的距离与需要的方形光纤的长度一致。

7.一种方形光纤加工辅助装置,其特征在于,包括第一基板、第二基板、第一垂直度块和第二垂直度块;所述第一垂直度块和所述第二垂直度块的底面用于分别连接于所述第一基板顶面,所述第一垂直度块和第二垂直度块的高度相等,所述第一垂直度块和所述第二垂直度块的顶面用于分别连接所述第二基板的底面;所述第一垂直度块和第二垂直度块在宽度方向上的截面均为矩形;

8.如权利要求7所述的方形光纤加工辅助装置,其特征在于,所述第一垂直度块和所述第二垂直度块全等。

9.如权利要求7所述的方形光纤加工辅助装置,其特征在于,所述第一基板的长度,等于所述第一垂直度块的长度、所述第二垂直度块的长度以及预加工的方形光纤并排后的宽度之和。

10.如权利要求7-9任一所述的方形光纤加工辅助装置,其特征在于,还包括至少一件窗口片,所述窗口片最大面积的两个相对面相互平行,且均经过抛光处理,所述窗口片的长度大于所述预加工的方形光纤的长度,所述窗口片的厚度与所述预加工的方形光纤的宽度相等;所述窗口片用于在堆叠连接后,连接于所述第一垂直度块和所述第二垂直度块之间。

技术总结

本发明公开了一种方形光纤加工方法及加工辅助装置。先准备辅助加工元件,包括窗口片、第一垂直度块、第二垂直度快、第一基板和第二基板。加工过程包括:将窗口片连接在两垂直度块之间,且将两垂直度块的底面连接在第一基板的顶面,形成成盘;然后磨削、抛光成盘的顶面和窗口片暴露的两个侧面,之后在成盘顶面连接上第二基板;在第二基板方向切割成盘,得到薄片,抛光该薄片,从第二基板上取下方形光纤即可,重复上盘之后的操作可以得到更多方形光纤。本发明可以同时加工多件光纤,能够得到亚微米级精度的方形光纤,各面间的垂直度、各面的面形精度高。

技术研发人员:鲍振军,杨李茗,黄金勇,蔡红梅,李智钢,蔡超,王刚,高胥华,朱衡,周衡

受保护的技术使用者:中国工程物理研究院激光聚变研究中心

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!