内型腔产品浇铸工艺及其使用的砂芯的制作方法

本申请涉及浇注的领域,尤其是涉及一种内型腔产品用浇注模具及其浇注工艺。

背景技术:

1、壳体类、管件类领域具有较多的内型腔产品,内型腔产品采用浇铸工艺浇铸成型。由于内型腔产品内部结构复杂,其内部结构基本都是用砂芯成型的方式来实现。砂芯也叫型芯,主要用来作为内型腔铸件产品的内腔填充物。浇注完成后,把砂芯去除掉,就形成了产品的内腔结构。

2、参照图1,浇铸工艺路线通常包括:

3、制芯:把砂子打入砂模中,通过对砂模进行加热,待砂凝固后开模取出砂芯;

4、组芯:根据内型腔产品的复杂程度、开模的难易程度,需要将多个砂芯进行组合拼装;

5、合模:将组合后的砂芯放入浇铸模具中,然后进行合模;

6、浇注:合模后,将铝水浇注到模具的型腔中;

7、冷却:熔融的金属浇注完成后进行冷却;

8、开模取件:浇注完成后,待产品凝固,开模,将产品从浇注模具中顶出,取出产品。

9、切割:采用切割设备去除浇道、冒口等余料,切割后内浇道余料与产品之间断开的面为切割面,切割面平行于分型面或与分型面之间存在夹角。

10、打磨:对产品表面的顶杆痕迹、排气塞痕迹进行打磨。

11、热处理:为了保证产品性能,需要进行热处理,同时热处理可以把砂烧溃散掉。

12、抛丸:热处理完成后进行抛丸处理,保证产品表面颜色一致。

13、检验入库:将毛坯产品抛丸后进行检测,合格品入库。

14、然而,在上述切割步骤中,由于深腔产品的内腔较深,锯切刀具不便深入到产品内腔对内浇道余料进行锯切,也即锯切刀具只能在产品的外侧进行锯切,进而使得产品内腔残留的浇道余量非常大。

15、当产品内腔残留的浇道余量较大时,后续需要再采用加工中心并定制加工工装进一步去除内浇道余料,耗时很长,生产效率较低。

技术实现思路

1、为了提高内型腔产品的浇道去除效率,进而提高产品的生产效率,本申请提供一种内型腔产品浇铸工艺及其使用的砂芯。

2、第一方面,本申请提供一种内型腔产品浇铸工艺,采用如下的技术方案:

3、一种内型腔产品浇铸工艺,包括以下步骤:

4、制芯:制作砂芯,所述砂芯内部嵌设有过滤网;

5、合模:将所述砂芯放入浇铸模具中,然后将所述浇铸模具进行合模,以使过滤网位于靠近切割面的位置;

6、浇注:将熔融的金属注入浇铸模具中;

7、开模取件:待浇铸模具中的熔融金属冷却凝固后,开模后取出浇铸产品;

8、敲击:敲击内浇道余料;

9、打磨:对产品表面进行打磨。

10、通过采用上述技术方案,通过制芯、合模、浇注、开模取件、敲击、打磨,从而加工出内型腔产品。过滤网起到弱化内浇道余料与产品之间连接处的强度,从而通过敲击内浇道余料即可轻松将内浇道余料去除,并且使得产品上残留的浇道余量较少,因此加工效率较高,提高了产品的生产效率。

11、另外,将过滤网嵌设在砂芯内,由于内浇道的数量、角度均多种多样, 对内浇道余料与浇铸产品之间多样化的连接部位均能进行分隔,极大提高产品的生产效率。

12、可选的,当所述切割面平行于分型面,制芯步骤具体为:在砂芯模具中放置过滤网,将所述砂芯模具合模后,往砂芯模具中射砂,压出砂芯。

13、通过采用上述技术方案,在切割面平行于分型面的工况中,过滤网便于通过上述方案嵌设在砂芯内,加工较为方便。

14、可选的,当所述切割面与分型面不平行时,所述砂芯为组合砂芯,所述组合砂芯包括第一砂芯、第二砂芯和小砂芯,所述第一砂芯的分型面上成型有第一插接槽,所述第二砂芯的分型面上成型有第二插接槽,所述小砂芯分别插设在所述第一插接槽和所述第二插接槽内,所述过滤网嵌设在所述小砂芯内;

15、所述制芯步骤具体为:分别压制所述第一砂芯、所述第二砂芯和所述小砂芯,然后将第一砂芯、第二砂芯、第三砂芯组合装配。

16、通过采用上述技术方案,在切割面与分型面不平行的工况中,需要先将过滤网嵌设在小砂芯中,然后利用小砂芯分别与第一砂芯和第二砂芯进行拼接,从而使得过滤网位于切割面的位置。

17、第二方面,本申请提供一种砂芯,采用如下的技术方案:

18、一种砂芯,包括砂芯本体,所述砂芯本体内嵌设有过滤网。

19、通过采用上述技术方案,利用该砂芯能够在浇铸工艺中采用敲击去除内浇道余料,加工效率较高。

20、可选的,所述过滤网为纤维过滤网。

21、通过采用上述技术方案,纤维过滤网耐高温,不易损坏,能够较好地满足浇铸的需求。

22、第三方面,本申请提供一种砂芯,采用如下的技术方案:

23、一种砂芯,包括第一砂芯、第二砂芯和小砂芯,所述第一砂芯的分型面上成型有第一插接槽,所述第二砂芯的分型面上成型有第二插接槽,所述小砂芯分别插设在所述第一插接槽和所述第二插接槽内,所述小砂芯内嵌设有过滤网。

24、通过采用上述技术方案,利用第一砂芯、第二砂芯、小砂芯的组合装配,并应用在切割面与分型面不平行的工况中,从而通过敲击来去除内浇道余料,提高了加工效率。

25、可选的,所述过滤网为纤维过滤网。

26、通过采用上述技术方案,纤维过滤网耐高温,不易损坏,能够较好地满足浇铸的需求。

27、综上所述,本申请包括以下至少一种有益技术效果:

28、1.通过制芯、合模、浇注、开模取件、敲击、打磨,从而加工出内型腔产品,通过敲击即可轻松将内浇道余料去除,提高了产品的生产效率。

29、2.当切割面平行于分型面时,将过滤网嵌入砂芯本体中即可应用到浇铸工艺当中以提高加工效率。

30、3.当切割面与分型面之间存在夹角也即不平行时,首先将过滤网嵌入小砂芯中,然后将小砂芯、第一砂芯和第二砂芯进行组合装配,形成组合砂芯,即可应用到浇铸工艺中以提高加工效率。

技术特征:

1.一种内型腔产品浇铸工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的内型腔产品浇铸工艺,其特征在于,当所述切割面(100)平行于分型面(200),制芯步骤具体为:在砂芯模具中放置过滤网(2),将所述砂芯模具合模后,往砂芯模具中射砂,压出砂芯。

3.根据权利要求1所述的内型腔产品浇铸工艺,其特征在于,当所述切割面(100)与分型面(200)不平行时,所述砂芯为组合砂芯,所述组合砂芯包括第一砂芯(3)、第二砂芯(4)和小砂芯(5),所述第一砂芯(3)的分型面(200)上成型有第一插接槽,所述第二砂芯(4)的分型面(200)上成型有第二插接槽,所述小砂芯(5)分别插设在所述第一插接槽和所述第二插接槽内,所述过滤网(2)嵌设在所述小砂芯(5)内;

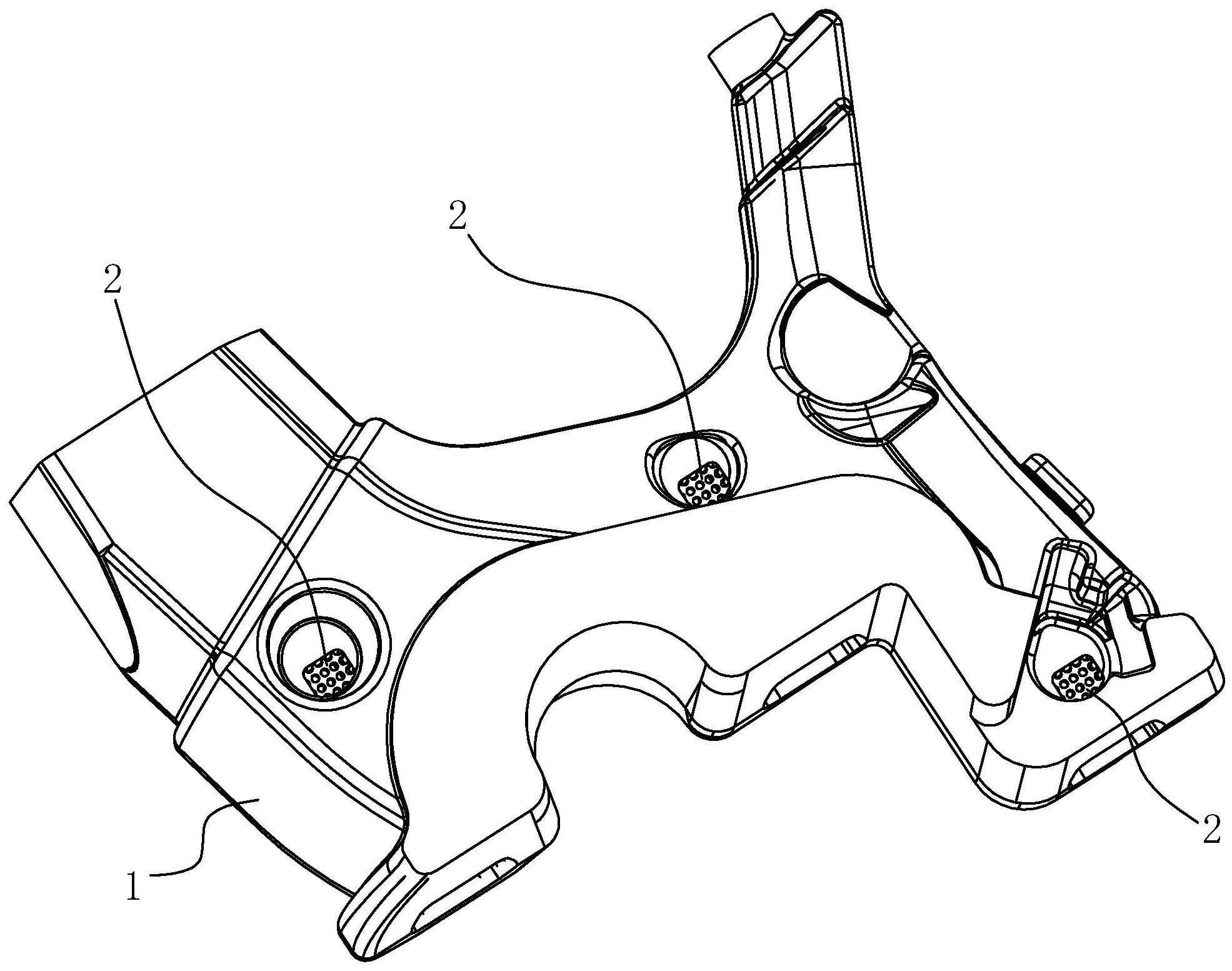

4.一种应用于权利要求2所述的内型腔产品浇铸工艺的砂芯,其特征在于,包括砂芯本体(1),所述砂芯本体(1)内嵌设有过滤网(2)。

5.根据权利要求4所述的砂芯,其特征在于,所述过滤网(2)为纤维过滤网。

6.一种应用于权利要求3所述的内型腔产品浇铸工艺的砂芯,其特征在于,包括第一砂芯(3)、第二砂芯(4)和小砂芯(5),所述第一砂芯(3)的分型面(200)上成型有第一插接槽,所述第二砂芯(4)的分型面(200)上成型有第二插接槽,所述小砂芯(5)分别插设在所述第一插接槽和所述第二插接槽内,所述小砂芯(5)内嵌设有过滤网(2)。

7.根据权利要求6所述的砂芯,其特征在于,所述过滤网(2)为纤维过滤网。

技术总结

本申请涉及浇注的领域,尤其是涉及一种内型腔产品用浇注模具及其浇注工艺。包括以下步骤:制芯、合模、浇注、开模取件、敲击、打磨。其中制芯为制作砂芯,在砂芯内部嵌设过滤网,从而通过敲击即可去除浇铸产品上的内浇道余料,去除方式轻松简单,加工效率较高。

技术研发人员:张发达,周培全,赵亮,章星星

受保护的技术使用者:阿路米(无锡)有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!