一种双通道激光增材制造数控系统的制作方法

本发明涉及数控,具体为一种双通道激光增材制造数控系统。

背景技术:

1、激光增材制造技术,又称“3d打印”,是目前最具潜力的先进制造技术之一,因其独特的“分层制造,逐层叠加”的加工方式,尤其适用于复杂结构零件的直接成形与再制造,在航空航天、船舶、生物医疗等领域具有广泛应用前景。与传统的制造工艺相比,激光增材制造技术具有很多潜在的优势:(1)制造柔性好:激光增材制造技术可以实现高复杂度零件的制造,同时零件的结构不再受制造技术的制约,对复杂零件拓扑优化、轻量化设计等有着巨大的优势。(2)周期短:激光增材制造技术制造工序少,根据cad模型等软件模型生成加工路径,即可进行。实体加工,制造周期相比于传统的制造技术要短很多,节约了大量的时间成本。(3)快速凝固:高能激光作为热源的激光增材制造技术有着高的冷却速率与大的温度梯度,可以形成晶粒细小的构件,具有致密度高、力学性能优异等特点;还可以实现易损零件的修复和提升易损坏部位的性能,节约成本、减少浪费。但现有激光增材制造数控设备大都按预设路径进行逐层叠加加工,效率低,且无法对双通道同时进行控制,因此亟需一种双通道激光增材制造数控系统来解决上述问题。

技术实现思路

1、本发明提供一种双通道激光增材制造数控系统,能同时控制双通道激光进行多层同步加工,提高工作效率,解决上述现有技术中存在的问题。

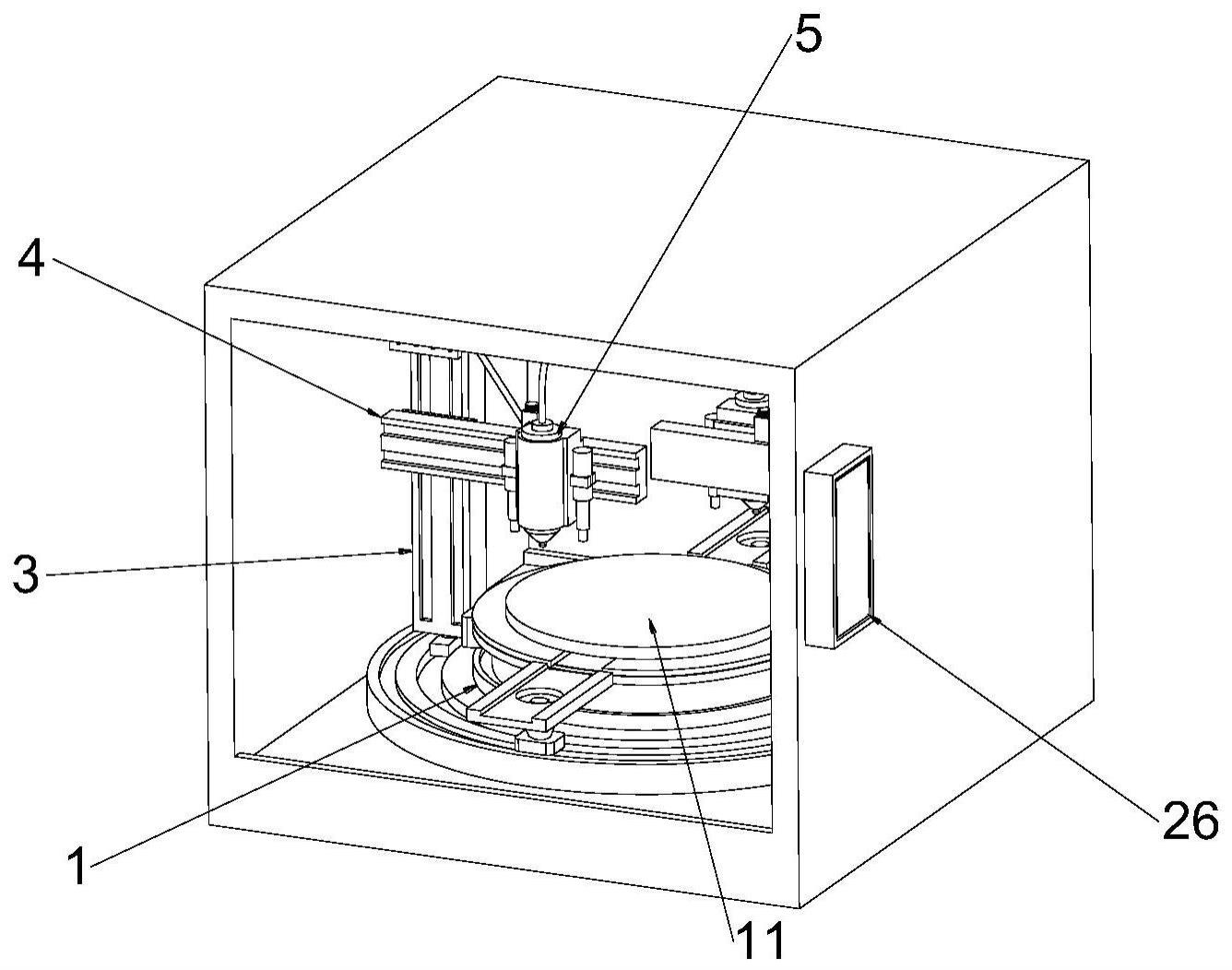

2、为实现上述目的,本发明提供如下技术方案:一种双通道激光增材制造数控系统,包括工作台和两组激光执行组件,以及控制单元;其中:

3、所述工作台包括圆形平台和位于圆形平台边部的环形轨道,所述环形轨道被配置成引导所述激光执行组件围绕所述圆形平台旋转;

4、每组所述激光执行组件均包括相互垂直设置的纵向轨道和径向轨道,以及滑动安装在所述径向轨道上的激光头,所述纵向轨道被配置成引导所述径向轨道沿竖直方向移动,所述径向轨道被配置成引导所述激光头沿所述圆形平台径向移动;

5、所述控制单元至少生成如下指令:

6、在平面,控制各所述激光头均由所述圆形平台边部朝所述圆形平台中心,或由所述圆形平台中心朝所述圆形平台边部成螺旋行进;

7、在纵向,控制两个所述激光头沿竖直方方向呈阶梯行进。

8、优选的,所述工作台还包括:

9、与位于所述圆形平台顶端,且同轴设置的旋转盘,该所述旋转盘配设有驱动电机,所述驱动电机驱动该所述旋转盘旋转,其中,所述旋转盘上沿径向开设有引导滑轨;

10、上料滑轨和下料滑轨,分别安装在所述圆形平台两侧;

11、承载平台,所述承载平台底部安装有第一电动滑块,并通过该所述第一电动滑块从上料滑轨滑动至旋转盘上,或从旋转盘上滑动至下料滑轨上。

12、优选的,所述工作台还包括位于所述圆形平台底部且同轴设置的底座,所述底座上设有第一环形滑轨,所述上料滑轨和所述下料滑轨底端均设有第二电动滑块,第二电动滑块滑动安装在所述第一环形滑轨内,其中,所述上料滑轨和所述下料滑轨与对应的第二电动滑块之间均安装有转轴,且所述转轴配置有用于驱动该所述转轴旋转的驱动马达,所述上料滑轨和所述下料滑轨随对应转轴同步旋转。

13、优选的,所述纵向轨道通过第三电动滑块与所述环形轨道相连;

14、所述底座上还设有第二环形滑轨,所述纵向轨道底端配设有与所述第二环形滑轨连接的第一随行滑块,所述第一随行滑块对所述纵向轨道进行支撑。

15、优选的,所述径向轨道朝向所述圆形平台中心,且所述径向轨道的长度至少能激光头移动至与所述圆形平台中心点共线;

16、所述纵向轨道上安装有第二随行滑块,所述第二随行滑块随所述径向轨道同步上下移动,且所述第二随行滑块上通过拉杆与所述径向轨道靠近所述圆形平台中心处相连。

17、优选的,所述数控系统还包括监测单元,所述监测单元包括旋转角监测装置和视觉监测装置,所述旋转角监测装置实时获取各组激光执行组件相对于预设点的旋转角度,并生成旋转角度数据反馈至所述控制单元,所述视觉监测装置用于对增材制造熔池表面进行在线监测,并生成图像数据反馈至所述控制单元。

18、优选的,所述控制单元内设有角度差阈值,其中,所述控制单元控制两组激光执行组件在对应工作面独立完成预设工作,当所述控制单元接收的两组旋转角度数据之间的差值小于所述角度差阈值时,高一阶工作面的激光执行组件停止工作,至差值大于所述角度差阈值对应的所述激光执行组件重新启动。

19、优选的,所述旋转角监测装置安装在所述第三电动滑块上,且在所述圆形平台上设有多个参考点,所述旋转角监测装置用于监测第三电动滑块与相邻参考点的之间的夹角,所述控制单元实时接收旋转角度数据,并以对应参考点为坐标,确定所述第三电动滑块位置。

20、优选的,每个所述激光头上均安装有视觉监测装置,且每个所述视觉监测装置包括至少两组摄像组件,两组所述摄像组件对称设置在所述激光头螺旋行进方向两侧,分别实时监测该所述激光头工作前和工作后的增材制造熔池表面,并各自形成图像数据反馈至所述控制单元。

21、优选的,所述控制单元接收并处理各组摄像组件反馈的图像数据后,生成如下指令:

22、各组图像数据正常时,两组激光执行组件按预设指令工作;

23、当低一阶工作面上的激光头位于行进方向后方的摄像组件反馈异常时,和/或,当高一阶工作面上的激光头位于行进方向前方的摄像组件反馈异常时,高一阶工作面上的激光头行进至异常点,并下移至低一阶工作面上修复异常点后复位。

24、与现有技术相比,本发明的有益效果:本发明中,通过两组激光执行组件围绕圆形平台进行螺旋行进方式进行加工,实现由边部朝中心螺旋加工,然后再从中心朝边部螺旋加工,减少了激光执行组件无用的路径,提高各组激光执行组件的加工效率,同时通过两组激光头沿竖直方方向呈阶梯行进,使得两组激光头能同时在两个平面进行加工,进一步提高工作效率;

25、另外,本发明中,通过监测单元的设置,一方面,能实时监测各组激光执行组件的具体位置,从而确保两组激光执行组件能各自独立加工,且避免发生碰撞,另一方面,通过实时监测增材制造熔池表面情况,及时修复异常点,确保加工的质量。

技术特征:

1.一种双通道激光增材制造数控系统,其特征在于,包括工作台和两组激光执行组件,以及控制单元;其中:

2.根据权利要求1所述的一种双通道激光增材制造数控系统,其特征在于:所述工作台还包括:

3.根据权利要求2所述的一种双通道激光增材制造数控系统,其特征在于:所述工作台还包括位于所述圆形平台底部且同轴设置的底座,所述底座上设有第一环形滑轨,所述上料滑轨和所述下料滑轨底端均设有第二电动滑块,第二电动滑块滑动安装在所述第一环形滑轨内,其中,所述上料滑轨和所述下料滑轨与对应的第二电动滑块之间均安装有转轴,且所述转轴配置有用于驱动该所述转轴旋转的驱动马达,所述上料滑轨和所述下料滑轨随对应转轴同步旋转。

4.根据权利要求3所述的一种双通道激光增材制造数控系统,其特征在于:所述纵向轨道通过第三电动滑块与所述环形轨道相连;

5.根据权利要求4所述的一种双通道激光增材制造数控系统,其特征在于:所述径向轨道朝向所述圆形平台中心,且所述径向轨道的长度至少能激光头移动至与所述圆形平台中心点共线;

6.根据权利要求4所述的一种双通道激光增材制造数控系统,其特征在于:所述数控系统还包括监测单元,所述监测单元包括旋转角监测装置和视觉监测装置,所述旋转角监测装置实时获取各组激光执行组件相对于预设点的旋转角度,并生成旋转角度数据反馈至所述控制单元,所述视觉监测装置用于对增材制造熔池表面进行在线监测,并生成图像数据反馈至所述控制单元。

7.根据权利要求6所述的一种双通道激光增材制造数控系统,其特征在于:所述控制单元内设有角度差阈值,其中,所述控制单元控制两组激光执行组件在对应工作面独立完成预设工作,当所述控制单元接收的两组旋转角度数据之间的差值小于所述角度差阈值时,高一阶工作面的激光执行组件停止工作,至差值大于所述角度差阈值对应的所述激光执行组件重新启动。

8.根据权利要求7所述的一种双通道激光增材制造数控系统,其特征在于:所述旋转角监测装置安装在所述第三电动滑块上,且在所述圆形平台上设有多个参考点,所述旋转角监测装置用于监测第三电动滑块与相邻参考点的之间的夹角,所述控制单元实时接收旋转角度数据,并以对应参考点为坐标,确定所述第三电动滑块位置。

9.根据权利要求6所述的一种双通道激光增材制造数控系统,其特征在于:每个所述激光头上均安装有视觉监测装置,且每个所述视觉监测装置包括至少两组摄像组件,两组所述摄像组件对称设置在所述激光头螺旋行进方向两侧,分别实时监测该所述激光头工作前和工作后的增材制造熔池表面,并各自形成图像数据反馈至所述控制单元。

10.根据权利要求9所述的一种双通道激光增材制造数控系统,其特征在于:所述控制单元接收并处理各组摄像组件反馈的图像数据后,生成如下指令:

技术总结

本发明公开了一种双通道激光增材制造数控系统,包括工作台和两组激光执行组件,以及控制单元;工作台包括圆形平台和位于圆形平台边部的环形轨道,控制单元控制激光执行组件进行工作,其中,在平面控制各激光头均由圆形平台边部朝圆形平台中心,或由圆形平台中心朝圆形平台边部成螺旋行进,减少了激光执行组件无用的路径,提高各组激光执行组件的加工效率;在纵向控制两个激光头沿竖直方方向呈阶梯行进,使得两组激光头能同时在两个平面进行加工,进一步提高工作效率;通过监测单元的设置,能实时监测各组激光执行组件的具体位置,以及增材制造熔池表面情况,从而确保两组激光执行组件能各自独立加工,又能相互修补,确保加工的质量。

技术研发人员:张子恒,张启甲,秦峰,崔建勋,蒋雷,王文奇,何大伟,孙强

受保护的技术使用者:山东山森数控技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!