一种全回收料再生铝水生产铸轧板的工艺的制作方法

本发明涉及铸轧领域,具体是一种全回收料再生铝水生产铸轧板的工艺。

背景技术:

1、铝产品的上游来源分为电解铝和再生铝。过去电解铝是铝合金产品的主要供应来源,80%以上的电解铝使用火电,由于行业耗能高、碳排放量高,因此电解铝产能增加需严管严控,使得行业整体增量有限。

2、再生铝生产则与原铝有着本质的不同,其主要原材料为废铝,可以不断循环利用,具有节约资源、减少铝矿资源对外依赖、环保的特点以及经济优势,相比原铝生产大幅节约土地、水电资源,是有色金属行业循环经济建设的重要组成部分。但是全回收的废铝中很容易出现微量元素超标问题,对铸轧产品的质量和性能无形中形成一种巨大的挑战。

技术实现思路

1、本发明的目的在于提供一种全回收料再生铝水生产铸轧板的工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种全回收料再生铝水生产铸轧板的工艺,包括以下步骤:

4、步骤一,将废旧铝线进行筛选,使用铝线外围处理设备对废旧铝线的外壁包覆物进行清理,在将清理后铝线的表面废铝杂质进行去除;

5、步骤二,使用加料车将经过处理的废铝装入环保型的双室炉内进行熔化,得到洁净的再生铝水;

6、步骤三,配制符合要求的铁、硅、铜、锰、钛等金属添加剂;

7、步骤四,使用大容量的熔炼炉调整冷料比例和调整符合性能要求合金成分,提高铸轧铝板的性能;

8、步骤五,熔炼处理,将再生铝水使用惰性气体配合精炼剂进行精炼除渣,经过初步除渣初期后倒入大吨位保温炉进行静止;

9、步骤六,通过在线除气和过滤设备进一步对再生铝水进行除气与除渣处理;

10、步骤七,再生铝水经过溜槽传输,通过前箱进入陶瓷纤维耐火材料制作的铸咀后通过倾斜式铸轧机,铸轧成再生铝水铸轧板;

11、步骤八,对再生铝水铸轧板进行低倍分析,筛选处晶粒度符合要求的再生铝水铸轧板。

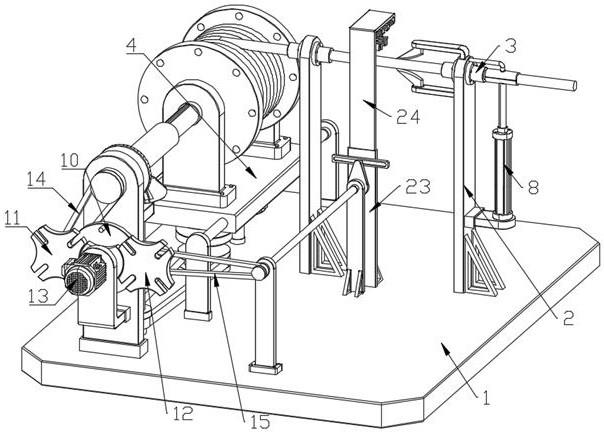

12、作为本发明进一步的方案:所述铝线外围处理设备包括底座及固定安装在所述底座上的两个立板,还包括:

13、圆管,在两个所述立板上各固定安装有一个,且两个所述圆管分别用于供未经过处理和经过处理的铝线穿过,以活动设于所述底座上的线辊对处理后的铝线进行缠收;

14、横移板,活动设于所述底座上,且与安装在所述底座上的往复驱动机构连接,所述线辊转动安装于所述横移板上,且所述线辊的转动轴通过传动机构连接所述往复驱动机构,所述传动机构与安装在所述底座上的马耳他十字机芯机构连接;

15、切刀,在远离所述线辊的所述立板上固定有两个,当所述马耳他十字机芯机构用于带动所述线辊对铝线执行缠收动作,以使两个所述切刀能够对位于二者之间的铝线外皮进行切割;

16、往复升降机构,安装在所述底座上,且与所述马耳他十字机芯机构连接,所述往复升降机构连接有弹性冲击机构,当所述马耳他十字机芯机构带动所述往复升降机构运动时,所述往复升降机构驱使所述弹性冲击机构进行往复升降,以所述弹性冲击机构对经过切割后的铝线外皮执行剥离动作。

17、作为本发明再进一步的方案:所述马耳他十字机芯机构包括转动安装在所述底座上的第一从动轮、第二从动轮以及安装于所述底座上的驱动电机,所述驱动电机的输出端固定安装有主动轮;

18、其中,所述主动轮同所述第一从动轮与所述第二从动轮配合,所述第一从动轮的转动轴连接所述传动机构,所述第二从动轮的转动轴与所述往复升降机构连接。

19、作为本发明再进一步的方案:所述传动机构包括转动安装在所述底座上且通过第一传动带连接所述第一从动轮转动轴的传动管,所述传动管与所述线辊的转动轴滑动套合,并与所述往复驱动机构连接;

20、其中,所述传动管的内壁上沿圆周等距设有多个条形凹槽,所述线辊转动轴的外壁上沿圆周等设有与所述条形凹槽适配的条形凸起。

21、作为本发明再进一步的方案:所述底座上还固定安装有两根横杆,所述横移板滑动设于两根所述横杆上,且所述横移板的底部设有两个凸起部,两个所述凸起部之间预留有间隙;

22、所述往复驱动机构包括转动安装在所述底座上的两个驱动轮、滚动连接两个所述驱动轮的连接件以及设于所述连接件上的第一柱体,所述第一柱体伸入所述间隙内并与两个所述凸起部滑动连接,其中一个所述驱动轮的转动轴通过第三传动带与锥齿轮组同所述传动管连接。

23、作为本发明再进一步的方案:所述底座上固定安装有竖板,且所述竖板内滑动套合有伸缩板,二者通过所述往复升降机构连接,所述伸缩板的截面呈“l”形状设置,所述弹性冲击机构安装于所述伸缩板的顶端。

24、作为本发明再进一步的方案:所述弹性冲击机构包括通过突出块固定安装在所述伸缩板上的两根导向杆以及与两根所述导向杆滑动连接的两个滑块,且两根所述导向杆的外周各套设有两根柱形弹簧,所述柱形弹簧的一端连接所述突出块,另一端与所述滑块连接,且两个所述滑块的底部各转动安装有一个圆辊。

25、作为本发明再进一步的方案:所述往复升降机构包括转动安装在所述底座上且通过第二传动带连接所述第二从动轮转动轴的传动轴、固定于所述传动轴一端的凸轮以及同所述凸轮固定的第二柱体;

26、所述伸缩板的两侧还分别固定有一个连接柱,两个所述连接柱之间固定连接有从动板,所述竖板的侧部开设有用于供所述连接柱活动的通槽,所述从动板上开设有滑槽,所述第二柱体伸入所述滑槽内并与所述从动板滑动连接。

27、与现有技术相比,本发明的有益效果是:本发明设计新颖,该产品工艺设计可以实现全部使用回收料、铸轧板经过冷轧、箔轧后性能良好,逐渐取代了传统的电解铝、铝锭等“两高”产品范围,降低生产成本,且有效防止了全回收的废铝中很出现微量元素超标问题,为最终铸轧产品的质量和性能提供有效保障,同时,搭载工艺中所使用的铝线外围处理设备,进一步提升生产的自动性,降低生产成本。

技术特征:

1.一种全回收料再生铝水生产铸轧板的工艺,其特征在于,包括以下步骤;

2.根据权利要求1所述的一种全回收料再生铝水生产铸轧板的工艺,其特征在于,所述铝线外围处理设备包括底座(1)及固定安装在所述底座(1)上的两个立板(2),还包括:

3.根据权利要求2所述的一种全回收料再生铝水生产铸轧板的工艺,其特征在于,所述马耳他十字机芯机构包括转动安装在所述底座(1)上的第一从动轮(11)、第二从动轮(12)以及安装于所述底座(1)上的驱动电机(13),所述驱动电机(13)的输出端固定安装有主动轮(10);

4.根据权利要求3所述的一种全回收料再生铝水生产铸轧板的工艺,其特征在于,所述传动机构包括转动安装在所述底座(1)上且通过第一传动带(14)连接所述第一从动轮(11)转动轴的传动管(21),所述传动管(21)与所述线辊(9)的转动轴滑动套合,并与所述往复驱动机构连接;

5.根据权利要求4所述的一种全回收料再生铝水生产铸轧板的工艺,其特征在于,所述底座(1)上还固定安装有两根横杆(5),所述横移板(4)滑动设于两根所述横杆(5)上,且所述横移板(4)的底部设有两个凸起部(22),两个所述凸起部(22)之间预留有间隙;

6.根据权利要求3所述的一种全回收料再生铝水生产铸轧板的工艺,其特征在于,所述底座(1)上固定安装有竖板(23),且所述竖板(23)内滑动套合有伸缩板(24),二者通过所述往复升降机构连接,所述伸缩板(24)的截面呈“l”形状设置,所述弹性冲击机构安装于所述伸缩板(24)的顶端。

7.根据权利要求6所述的一种全回收料再生铝水生产铸轧板的工艺,其特征在于,所述弹性冲击机构包括通过突出块(25)固定安装在所述伸缩板(24)上的两根导向杆(26)以及与两根所述导向杆(26)滑动连接的两个滑块(27),且两根所述导向杆(26)的外周各套设有两根柱形弹簧(28),所述柱形弹簧(28)的一端连接所述突出块(25),另一端与所述滑块(27)连接,且两个所述滑块(27)的底部各转动安装有一个圆辊(29)。

8.根据权利要求7所述的一种全回收料再生铝水生产铸轧板的工艺,其特征在于,所述往复升降机构包括转动安装在所述底座(1)上且通过第二传动带(15)连接所述第二从动轮(12)转动轴的传动轴(34)、固定于所述传动轴(34)一端的凸轮(32)以及同所述凸轮(32)固定的第二柱体(33);

技术总结

本发明涉及一种全回收料再生铝水生产铸轧板的工艺,包括步骤一,使用铝线外围处理设备对铝线外壁包覆物进行清理;步骤二,使用加料车将废铝装入环保型的双室炉内进行熔化;步骤三,配制符合要求的铁、硅、铜、锰、钛等金属添加剂;步骤四,使用熔炼炉调整冷料比例和调整符合性能要求合金成分;步骤五,将再生铝水使用惰性气体配合精炼剂进行精炼除渣,经过初步除渣初期后倒入保温炉静止;步骤六,通过在线除气和过滤设备进一步对再生铝水进行除气与除渣;步骤七,再生铝水经过溜槽传输,通过前箱进入陶瓷纤维耐火材料制作的铸咀后通过倾斜式铸轧机,铸轧成再生铝水铸轧板;步骤八,对再生铝水铸轧板进行低倍分析。

技术研发人员:王海宾,张伟,朱士超,王强

受保护的技术使用者:邹平县宏程铝业科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!