一种热处理方法及装置与流程

本发明涉及热处理领域,特别是涉及一种热处理方法及装置。

背景技术:

1、无论是航空航天使用的大厚度钛合金构件,还是兵器行业专用的钛合金薄壁壳体,均需要经过高温成型、精准焊接、数控加工或者增材制造等先进制造技术完成,最终达到精密装配或者焊接,并保证长期的结构和尺寸稳定。然而,无论高温成型、精准焊接,还是数控加工、增材制造,无一例外地将带来残余应力,产生构件变形,严重影响后期装配和使用寿命。

2、为了消除或者降低加工后的残余应力、变形,传统的时效处理做法是采用真空炉热处理或者气氛炉,达到隔绝空气的目的,避免高温下空气侵蚀钛合金制件,造成性能下降。但是真空或者气氛热处理均需要很长抽真空、冷却和放真空的时间,严重拉长制造周期、降低生产效率。

3、因此,如何缩短制造周期,并提高生产效率成为本领域技术人员目前所亟待解决的问题。

技术实现思路

1、为解决以上技术问题,本发明提供一种能够缩短制造周期,并提高生产效率的热处理装置及方法。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种热处理方法,包括以下步骤:

4、将待处理工件置于封闭腔室内;

5、向所述封闭腔室内注入保护气体,以将所述封闭腔室内的空气压出;

6、将所述封闭腔室置于空气炉内;

7、在所述空气炉内开展时效处理,且在所述时效处理的升温阶段,当所述封闭腔室内的压力大于预设压力时,将所述封闭腔室向外泄压。

8、可选地,所述封闭腔室包括沿所述空气炉的高度方向由上至下依次设置的第一空腔和第二空腔,向所述第二空腔内注入保护气体,以将所述封闭腔室内的空气排出,且将所述待处理工件置于所述第一空腔内。

9、可选地,热处理方法还包括以下步骤:

10、向所述待处理工件和所述封闭腔室的内壁之间填充多个导热颗粒,以限制所述待处理工件的变形。

11、可选地,热处理方法还包括以下步骤:

12、在所述待处理工件的内部具有空腔,且所述待处理工件的外壁上设置有与所述空腔连通的开口时,利用所述开口向所述待处理工件内部填充多个导热颗粒,以限制所述待处理工件的变形。

13、可选地,位于最顶端的所述导热颗粒与所述封闭腔室的顶端之间具有间距。

14、本发明还提供一种热处理装置,用于设置于空气炉内,包括:壳体、第一阀门、第二阀门以及泄压阀门,所述壳体内部为封闭腔室,所述封闭腔室用于容纳待处理工件,所述第一阀门、所述第二阀门以及所述泄压阀门均设置与所述壳体上,所述第一阀门用于向所述封闭腔室内注入保护气体,所述第二阀门用于将所述封闭腔室内的空气排出,所述泄压通道用于在时效处理的升温阶段,当所述封闭腔室内的压力大于预设压力时,将所述封闭腔室向外泄压。

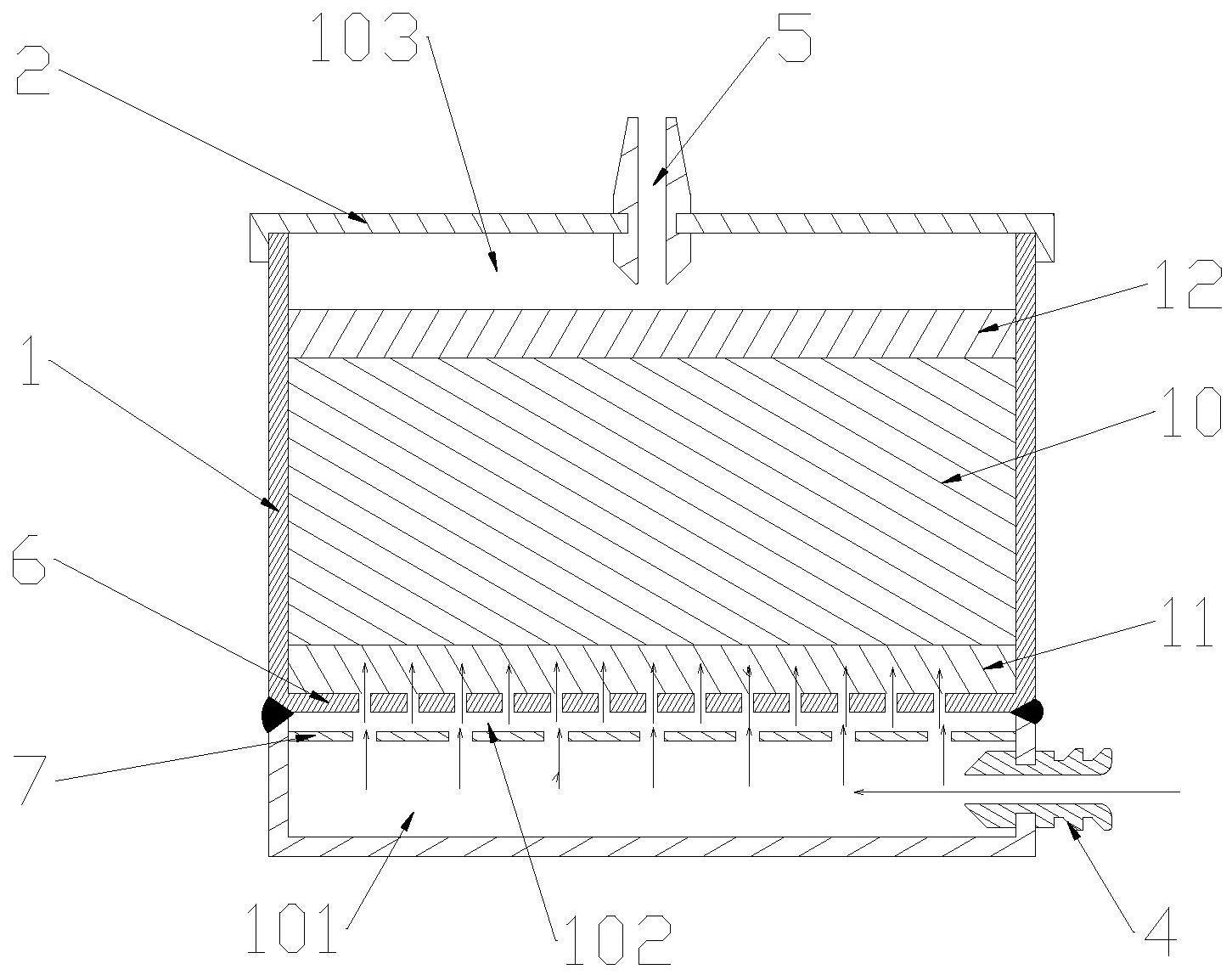

15、可选地,所述封闭腔室内部具有相对设置,并具有间距的第一隔板和第二隔板,所述第一隔板和所述第二隔板将所述封闭腔室沿所述空气炉的高度方向由上至下依次分隔为所述第一空腔、均化室以及所述第二空腔,所述第一隔板上设置有多个第一开孔,各个所述第一开孔的两端均分别连通所述第一空腔和所述均化室,所述第二隔板上设置有多个第二开孔,各个所述第二开孔的两端均分别连通所述均化室和所述第二空腔,且所述第一开孔的尺寸小于所述第二开孔。

16、可选地,热处理装置还包括多个导热颗粒,所述导热颗粒填充于所述待处理工件和所述封闭腔室的内壁之间,以限制所述待处理工件的变形。

17、可选地,所述待处理工件的内部具有空腔,所述待处理工件的外壁上设置有与所述空腔连通的开口,所述导热颗粒通过所述开口填充于所述空腔内,以限制所述待处理工件的变形。

18、可选地,位于最顶端的所述导热颗粒与所述封闭腔室的顶端之间具有间距。

19、本发明相对于现有技术取得了以下技术效果:

20、本发明提供的热处理方法通过向封闭腔室内注入保护气体,利用保护气体将封闭腔室内的空气压出,来使待处理工件隔绝空气,通过将待封闭腔室置于空气炉内来进行热处理。与真空或者气氛热处理抽真空、冷却和放真空相比,本发明提供的热处理方法耗时更短,操作更为简单,能够有效缩短制造周期,并提高生产效率。

技术特征:

1.一种热处理方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的热处理方法,其特征在于,

3.根据权利要求1所述的热处理方法,其特征在于,还包括以下步骤:

4.根据权利要求3所述的热处理方法,其特征在于,还包括以下步骤:

5.根据权利要求3所述的热处理方法,其特征在于,

6.一种热处理装置,其特征在于,用于设置于空气炉内,包括:壳体、第一阀门、第二阀门以及泄压阀门,所述壳体内部为封闭腔室,所述封闭腔室用于容纳待处理工件,所述第一阀门、所述第二阀门以及所述泄压阀门均设置与所述壳体上,所述第一阀门用于向所述封闭腔室内注入保护气体,所述第二阀门用于将所述封闭腔室内的空气排出,所述泄压通道用于在时效处理的升温阶段,当所述封闭腔室内的压力大于预设压力时,将所述封闭腔室向外泄压。

7.根据权利要求6所述的热处理装置,其特征在于,所述封闭腔室内部具有相对设置,并具有间距的第一隔板和第二隔板,所述第一隔板和所述第二隔板将所述封闭腔室沿所述空气炉的高度方向由上至下依次分隔为第一空腔、均化室以及第二空腔,所述第一隔板上设置有多个第一开孔,各个所述第一开孔的两端均分别连通所述第一空腔和所述均化室,所述第二隔板上设置有多个第二开孔,各个所述第二开孔的两端均分别连通所述均化室和所述第二空腔,且所述第一开孔的尺寸小于所述第二开孔。

8.根据权利要求6所述的热处理装置,其特征在于,还包括多个导热颗粒,所述导热颗粒填充于所述待处理工件和所述封闭腔室的内壁之间,以限制所述待处理工件的变形。

9.根据权利要求8所述的热处理装置,其特征在于,所述待处理工件的内部具有空腔,所述待处理工件的外壁上设置有与所述空腔连通的开口,所述导热颗粒通过所述开口填充于所述空腔内,以限制所述待处理工件的变形。

10.根据权利要求8所述的热处理装置,其特征在于,位于最顶端的所述导热颗粒与所述封闭腔室的顶端之间具有间距。

技术总结

本发明涉及热处理领域,公开一种热处理方法及装置。其中,热处理方法包括以下步骤:将待处理工件置于封闭腔室内;向封闭腔室内注入保护气体,以将封闭腔室内的空气压出;将封闭腔室置于空气炉内;在空气炉内开展时效处理,且在时效处理的升温阶段,当封闭腔室内的压力大于预设压力时,将封闭腔室向外泄压,与真空或者气氛热处理相比,利用本发明提供的热处理方法进行热处理,制造周期更短,生产效率更高。

技术研发人员:白立安,邱涛,刘慧芳,杨展,李彦刚

受保护的技术使用者:西安远飞航空技术发展有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!