一种用于汽车排气接头的铸造模具及制造工艺的制作方法

本发明涉及汽车配件铸造,具体是一种用于汽车排气接头的铸造模具及制造工艺。

背景技术:

1、汽车排气接头是汽车排气管的连接件,汽车排气接头采用砂型铸造的方式铸造成型,砂箱内填充型砂来为汽车排气接头的铸造提供铸造成型装置,汽车排气接头样式的仿形泡沫插入并埋在型砂内,仿形泡沫的顶端露出在型砂顶层的铁水浇铸槽内,铁水由铁水浇铸槽浇入,仿形泡沫逐渐溶解使铁水充满铸件成型腔,冷却后形成汽车排气接头铸件,铁水在向铸件成型腔内部注入的过程中,铁水从不同的位置由铁水浇铸槽向铸件成型腔内注入,向铸件成型腔内注入的铁水会将铸件成型腔腔壁位置的部分型砂冲下,冲下的部分型砂和溶解的仿形泡沫会混入到铁水内部,部分型砂会混入到铸件成型腔腔壁的其它区域,使得铁水冷却形成的铸件会出现砂眼与部分区域缩松、外圈异常的情况,铸造过程中无法对铸件成型腔进行定形,同时在取件时会造成铸件成型腔区域的面砂和填充型砂向内缩,使得砂箱失去铸件成型腔,不便于进行仿形泡沫和铸件成型腔在砂箱上方的铁水注入结构下方指定区域的定点设置,从而不便于采用砂型铸造的方式来连续的进行汽车排气接头的铸造。

技术实现思路

1、本发明的目的在于提供一种用于汽车排气接头的铸造模具及制造工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

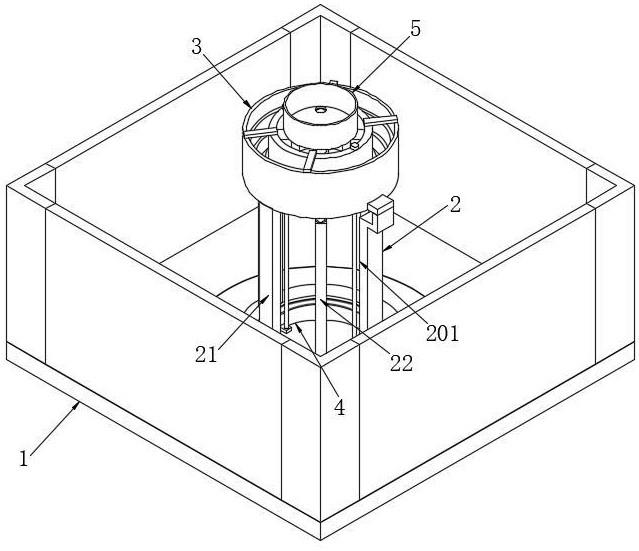

3、一种用于汽车排气接头的铸造模具,包括型砂盒,所述型砂盒内部固定连接有接头铸件仿形模块,所述接头铸件仿形模块包括四个外竖板、四个内竖板和底盘,四个环形分布的外竖板与四个环形交错分布在所述外竖板内侧的所述内竖板之间形成铸件成型腔,所述接头铸件仿形模块上方转动连接有浇料模块,所述浇料模块包括外竖壳、内竖壳和封堵托盘,所述内竖壳固定连接在所述外竖壳内侧,所述外竖壳转动连接在所述外竖板顶端,所述外竖壳内侧壁与所述内竖壳外侧壁之间形成浇料腔,所述封堵托盘卡合连接在所述浇料腔内部;所述铸件成型腔内部滑动连接有刮壁定形模块,所述刮壁定形模块包括储料壳和整平引导座,所述整平引导座固定连接在所述储料壳底部,所述储料壳滑动连接在所述铸件成型腔内部,所述封堵托盘与所述储料壳卡合连接,所述浇料模块上方固定连接有注料模块,所述注料模块包括注料壳和四个注料管,四个所述注料管呈环形固定连接在所述内竖壳内侧,所述注料壳位于所述内竖壳上方,所述注料管输入端固定连接所述注料壳底部。

4、进一步的:所述型砂盒底部中心位置处设有封堵盘,所述型砂盒底部固定连接有固定座,所述封堵盘固定连接在所述固定座顶端。

5、进一步的:四个所述外竖板呈环形等距固定连接在所述底盘顶部,所述底盘固定连接在所述型砂盒底部内壁,所述外竖板位于所述封堵盘外侧,四个所述底盘呈环形等距固定连接在所述封堵盘顶部。

6、进一步的:所述外竖壳顶部固定连接有组合板,所述内竖壳的顶部与所述组合板的底部固定连接,所述外竖壳外侧壁底部固定连接有两个对称分布的连接板,其中一个所述连接板与下方对应所述外竖板的顶端转动连接,另一个所述连接板的底部与下方对应所述外竖板的顶端卡合连接。

7、进一步的:所述储料壳内侧壁固定连接有两个对称分布的侧板,所述侧板顶部固定连接有竖杆,所述竖杆滑动连接在所述内竖壳内部,所述竖杆的顶端伸至所述内竖壳上方。

8、进一步的:所述储料壳外侧壁开设有定位槽,所述底盘底部固定连接有定位块,所述定位块靠近所述储料壳的端部卡合在所述定位槽内部。

9、进一步的:所述注料管外侧设有固定扣,所述注料管固定连接在所述固定扣内部,所述固定扣外壁与所述内竖壳内侧壁固定连接。

10、进一步的:本发明还涉及一种用于汽车排气接头的铸造模具的制造工艺,该制造工艺如下:

11、s1、型砂向所述型砂盒内部填充,面砂包裹住所述外竖板和所述内竖板,填充型砂充满所述型砂盒内部剩余空间,逆时针向上转动所述浇料模块,仿形泡沫置入所述铸件成型腔内部,顺时针向下转动所述浇料模块,自由侧的所述连接板卡合到下方对应所述外竖板的顶端,将所述浇料模块置于所述型砂盒上方;

12、s2、所述储料壳位于仿形泡沫上方,铁水注入所述注料壳内部,铁水由四个所述注料管引导流至所述储料壳内部,所述储料壳重量增加并在所述铸件成型腔内部竖直向下移动,仿形泡沫溶解,所述储料壳侧边接触所述铸件成型腔侧边的面砂实现所述铸件成型腔侧边面砂的定形;

13、s3、铸件铁水注入所述浇料腔内部,所述封堵托盘托着铸件铁水在所述铸件成型腔内部下降,铸件铁水充满所述铸件成型腔内部空间,降温冷却完成汽车排气接头的铸造。

14、与现有技术相比,本发明的有益效果是:

15、1、本发明通过设置连接在型砂盒内的接头铸件仿形模块,接头铸件仿形模块用来置入仿形泡沫,转动连接在接头铸件仿形模块上方的浇料模块能够卡合并定位在接头铸件仿形模块的正上方,达到了在型砂盒上方的铁水注入结构下方指定区域定点设置仿形泡沫和定点注入铁水的效果,通过内竖壳上方的注料壳和四个注料管能够将铁水注入到浇料模块和仿形泡沫之间的储料壳内部,储料壳重量增加并在外竖板和内竖板之间形成的铸件成型腔内部竖直向下移动,仿形泡沫溶解,储料壳侧边接触铸件成型腔侧边的面砂下移,达到了对铸件成型腔侧边面砂加热定形的效果,使得后续的铁水能够顺利的进入完整的铸件成型腔,启闭浇料模块便于操作人员从上方取件,能够降低取件时对铸件成型腔造成较大的损坏,以便采用砂型铸造的方式来连续的进行汽车排气接头的铸造。

16、2、本发明通过设置在注料壳外侧的浇料模块来进行铸件成型部分铁水向铸件成型腔内的注入,铁水注入浇料腔内部,封堵托盘托着铁水在铸件成型腔内部下降,让铁水从不同区域逐渐充满铸件成型腔的内部空间,铁水经过分流后,再经过封堵托盘的承托来逐渐从铸件成型腔的不同区域充满经过预加热定形的铸件成型腔的内部空间,能够起到降低铸件成型腔腔壁位置的部分型砂被铁水冲下的作用,能够达到降低部分型砂与溶解的仿形泡沫混入铁水内部和混入到铸件成型腔腔壁的其它区域的效果,以降低铸件出现砂眼与部分区域缩松、外圈异常的情况。

技术特征:

1.一种用于汽车排气接头的铸造模具,包括型砂盒(1),其特征在于,所述型砂盒(1)内部固定连接有接头铸件仿形模块(2),所述接头铸件仿形模块(2)包括四个外竖板(21)、四个内竖板(22)和底盘(23),四个环形分布的外竖板(21)与四个环形交错分布在所述外竖板(21)内侧的所述内竖板(22)之间形成铸件成型腔(201),所述接头铸件仿形模块(2)上方转动连接有浇料模块(3),所述浇料模块(3)包括外竖壳(31)、内竖壳(32)和封堵托盘(33),所述内竖壳(32)固定连接在所述外竖壳(31)内侧,所述外竖壳(31)转动连接在所述外竖板(21)顶端,所述外竖壳(31)内侧壁与所述内竖壳(32)外侧壁之间形成浇料腔(301),所述封堵托盘(33)卡合连接在所述浇料腔(301)内部;

2.根据权利要求1所述的一种用于汽车排气接头的铸造模具,其特征在于,所述型砂盒(1)底部中心位置处设有封堵盘(11),所述型砂盒(1)底部固定连接有固定座(12),所述封堵盘(11)固定连接在所述固定座(12)顶端。

3.根据权利要求2所述的一种用于汽车排气接头的铸造模具,其特征在于,四个所述外竖板(21)呈环形等距固定连接在所述底盘(23)顶部,所述底盘(23)固定连接在所述型砂盒(1)底部内壁,所述外竖板(21)位于所述封堵盘(11)外侧,四个所述底盘(23)呈环形等距固定连接在所述封堵盘(11)顶部。

4.根据权利要求1所述的一种用于汽车排气接头的铸造模具,其特征在于,所述外竖壳(31)顶部固定连接有组合板(311),所述内竖壳(32)的顶部与所述组合板(311)的底部固定连接,所述外竖壳(31)外侧壁底部固定连接有两个对称分布的连接板(312),其中一个所述连接板(312)与下方对应所述外竖板(21)的顶端转动连接,另一个所述连接板(312)的底部与下方对应所述外竖板(21)的顶端卡合连接。

5.根据权利要求1所述的一种用于汽车排气接头的铸造模具,其特征在于,所述储料壳(41)内侧壁固定连接有两个对称分布的侧板(43),所述侧板(43)顶部固定连接有竖杆(44),所述竖杆(44)滑动连接在所述内竖壳(32)内部,所述竖杆(44)的顶端伸至所述内竖壳(32)上方。

6.根据权利要求1所述的一种用于汽车排气接头的铸造模具,其特征在于,所述储料壳(41)外侧壁开设有定位槽(411),所述底盘(23)底部固定连接有定位块(231),所述定位块(231)靠近所述储料壳(41)的端部卡合在所述定位槽(411)内部。

7.根据权利要求1所述的一种用于汽车排气接头的铸造模具,其特征在于,所述注料管(52)外侧设有固定扣(521),所述注料管(52)固定连接在所述固定扣(521)内部,所述固定扣(521)外壁与所述内竖壳(32)内侧壁固定连接。

8.根据权利要求1-7所述的任一一种用于汽车排气接头的铸造模具的制造工艺,该制造工艺如下,

技术总结

本发明公开了一种用于汽车排气接头的铸造模具及制造工艺,包括型砂盒,所述型砂盒内部固定连接有接头铸件仿形模块,所述接头铸件仿形模块包括四个外竖板、四个内竖板和底盘,四个环形分布的外竖板与四个环形交错分布在所述外竖板内侧的所述内竖板之间形成铸件成型腔,本发明中,接头铸件仿形模块用来置入仿形泡沫,浇料模块能够卡合并定位在接头铸件仿形模块的正上方,通过内竖壳上方的注料壳和四个注料管能够将铁水注入到浇料模块和仿形泡沫之间的储料壳内部,储料壳重量增加并在外竖板和内竖板之间形成的铸件成型腔内部竖直向下移动,仿形泡沫溶解,储料壳侧边接触铸件成型腔侧边的面砂下移,达到了对铸件成型腔侧边面砂加热定形的效果。

技术研发人员:孙洪卫,张先鹏,唐兴强,谢晓冬,徐青山,王晓杰

受保护的技术使用者:蓬莱金创精密铸造有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!