一种高韧性TiN-TiAlN/TiAlCN纳米复合涂层及其制备工艺

本发明涉及涂层表面改性领域,具体涉及一种高韧性tin-tialn/tialcn纳米复合涂层及其制备工艺。

背景技术:

1、表面物理气相沉积(pvd)涂层技术应用于航空航天、核电、汽车、医疗器械、太阳能、风电等几乎所有高端制造领域。在产品上用pvd技术镀的涂层具有耐1400℃高温、抗氧化、防腐蚀、耐磨损等特点。pvd技术与cvd技术相比,它不仅对环境不造成污染,还可以在不影响衬底微结构的温度下进行涂层的沉积。因此,工业上常用新型pvd技术在基体上制备tin、alcrn、tialn、tialcn等多种涂层。经过多年的发展,为了改善涂层的性能,涂层微观结构逐渐从传统单层涂层衍变出多层涂层、梯度渐变涂层、纳米多层涂层和纳米复合涂层。

2、因此研究涂层结构及元素含量的变化对其基本性能的影响仍是本领域需要解决的重点与难点。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷中的至少一个而提供一种高韧性tin-tialn/tialcn纳米复合涂层及其制备工艺。用于提高涂层的韧性、硬度及耐磨性,延长其服役寿命。

2、本发明的目的可以通过以下技术方案来实现:

3、申请人认为,多层膜的优异性能归因于其特殊的结构。多层涂层是由多个单独的层组成,通常是由不同性质的两种单独层交替而成。多层涂层比单层涂层有更多的界面,可以改变裂纹扩展的方向,因此涂层的附着力及韧性得到极大的提高,从而能够延长工模具的服役寿命。多层涂层在提高涂层的附着力、韧性和耐磨性等性能方面比单层结构有显著优势。对于所谓的纳米层涂层或超晶格,超多个单个层的厚度减小到20nm以下,会导致层之间具有特殊应力,使得涂层的硬度进一步得到提升。

4、申请人还发现,在涂层的发展历程中,已有向tin涂层里加入al元素从而提高了涂层的硬度、抗氧化性和腐蚀性,但也因为al的加入,摩擦因数升高和韧性降低。因此在tialn涂层加入c元素后可以进一步提高涂层耐磨性及高塑性。c元素不仅会以tialcn固溶体相存在,也会以非晶碳相形式填充在涂层的晶粒之间。在tialcn涂层中,c的含量会影响c在涂层中的存在形式,当碳含量超过一定数值时,固溶体会弥散析出非晶碳相分布于晶界,阻止了晶界的迁移,从而抑制了晶体结构的生长,最后形成了tialcn和(ti,al)(c,n)/a-c复合结构。由于涂层中存在非晶c相,使得涂层的自润滑性的到进一步的提升。为了更大程度的增加涂层的服役寿命,可以通过变化涂层结构及元素的含量来增强涂层的韧性、硬度和耐磨性,具体方案如下:

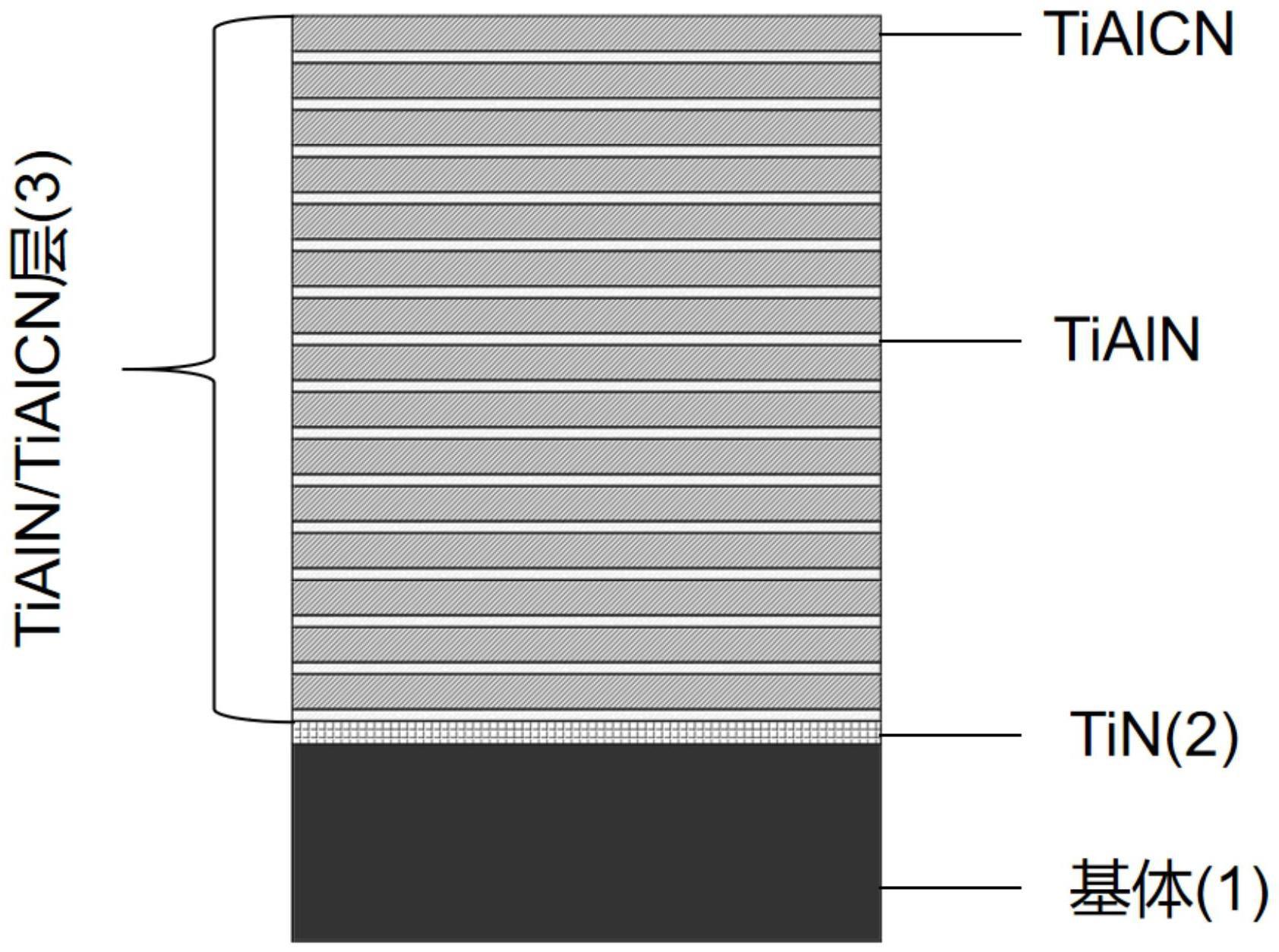

5、一种高韧性tin-tialn/tialcn纳米复合涂层,该涂层包括依次沉积于基体(1)上的tin打底层(2)和tialn/tialcn纳米复合多层(3)。

6、进一步地,所述的tialn/tialcn纳米复合多层(3)为周期性调制结构,由作为主要层的tialcn层和作为超过渡层的tialn层交替堆积而成;

7、所述的tialn层与tin打底层(2)贴合,tialcn层位于最外层。

8、进一步地,所述tin打底层(2)的厚度为0.6-0.8μm。

9、进一步地,所述tialn/tialcn纳米复合多层(3)的厚度为1.95-2.4μm。

10、进一步地,tialn层与tialcn层的调制周期为130-160nm,tialn层的厚度为30-40nm,tialcn层的厚度为100-120nm。

11、一种如上所述高韧性tin-tialn/tialcn纳米复合涂层的制备工艺,工艺包括以下步骤:

12、基体(1)预处理:将基体(1)打磨、清洗后,进行表面氩离子刻蚀;

13、tin层(2)的制备:利用ti靶向基体(1)上沉积,得到tin打底层(2);

14、tialn层的制备:利用alti合金靶向tin层(2)上沉积,得到tialn层;

15、tialcn层的制备:利用alti合金靶向tialn层上沉积,期间通入n2与c2h2,得到tialcn层;

16、tialn/tialcn纳米复合多层(3)的制备:交替重复tialn层和tialcn层的制备步骤多次,比如10-25次,优选15次,得到tialn/tialcn纳米复合多层(3),进而得到高韧性tin-tialn/tialcn纳米复合涂层。

17、进一步地,tin打底层(2)沉积过程中,n2流量为70-80sccm,真空为5×10-2pa,温度为370-420℃,负偏压为80-100v,ti靶电流为120-160a,沉积时间为10min。

18、进一步地,tialn层沉积过程中,n2气流量为90-100sccm,真空为5×10-2pa,温度为370-420℃,负偏压为50-60v,alti合金靶电流为120-160a,沉积时间为1min。

19、进一步地,tialcn层沉积过程中,n2气流量为90-100sccm,c2h2气流量为40sccm,真空为5×10-2pa,温度为370-420℃,负偏压为50-60v,alti合金靶电流为120-160a。

20、进一步地,tialcn层的沉积过程中,向炉内通入的n2与c2h2流量比为100:40,使得tialcn晶界处析出了较多的非晶碳相从而形成了(ti,al)(c,n)/a-c。

21、与现有技术相比,本发明具有以下优点:

22、(1)本发明相比于普通多层涂层,本发明所制备的tin-tialn/tialcn纳米复合多层薄膜,有tin的打底层,周期性调制结构tialn/tialcn的纳米复合多层,不仅能够提高薄膜与基体的结合力,而且涂层间有许多界面,增强了涂层的韧性、耐磨性和硬度。

23、(2)本发明相比于普通多层涂层,本发明所制备的多层涂层,交替沉积的两层纳米涂层厚度不一层,强烈阻止了裂纹向下扩展。

24、(3)本发明相比于其他多层涂层,本发明所制备的多层涂层,n2与c2h2流量的比确定为100:40,并且在tialcn固溶体的晶界处析出了非晶c相,增加涂层的自润滑性,大大增加了工模具的服役寿命。

技术特征:

1.一种高韧性tin-tialn/tialcn纳米复合涂层,其特征在于,该涂层包括依次沉积于基体(1)上的tin打底层(2)和tialn/tialcn纳米复合多层(3)。

2.根据权利要求1所述的一种高韧性tin-tialn/tialcn纳米复合涂层,其特征在于,所述的tialn/tialcn纳米复合多层(3)为周期性调制结构,由作为主要层的tialcn层和作为超过渡层的tialn层交替堆积而成;

3.根据权利要求1所述的一种高韧性tin-tialn/tialcn纳米复合涂层,其特征在于,所述tin打底层(2)的厚度为0.6-0.8μm。

4.根据权利要求2所述的一种高韧性tin-tialn/tialcn纳米复合涂层,其特征在于,所述tialn/tialcn纳米复合多层(3)的厚度为1.95-2.4μm。

5.根据权利要求5所述的一种高韧性tin-tialn/tialcn纳米复合涂层,其特征在于,tialn层与tialcn层的调制周期为130-160nm,tialn层的厚度为30-40nm,tialcn层的厚度为100-120nm。

6.一种如权利要求1-5任一项所述高韧性tin-tialn/tialcn纳米复合涂层的制备工艺,其特征在于,该工艺包括以下步骤:

7.根据权利要求6所述的一种高韧性tin-tialn/tialcn纳米复合涂层的制备工艺,其特征在于,tin打底层(2)沉积过程中,n2流量为70-80sccm,真空为5×10-2pa,温度为370-420℃,负偏压为80-100v,ti靶电流为120-160a,沉积时间为10min。

8.根据权利要求6所述的一种高韧性tin-tialn/tialcn纳米复合涂层的制备工艺,其特征在于,tialn层沉积过程中,n2气流量为90-100sccm,真空为5×10-2pa,温度为370-420℃,负偏压为50-60v,alti合金靶电流为120-160a,沉积时间为1min。

9.根据权利要求6所述的一种高韧性tin-tialn/tialcn纳米复合涂层的制备工艺,其特征在于,tialcn层沉积过程中,n2气流量为90-100sccm,c2h2气流量为40sccm,真空为5×10-2pa,温度为370-420℃,负偏压为50-60v,alti合金靶电流为120-160a。

10.根据权利要求9所述的一种高韧性tin-tialn/tialcn纳米复合涂层的制备工艺,其特征在于,tialcn层的沉积过程中,向炉内通入的n2与c2h2流量比为100:40。

技术总结

本发明涉及一种高韧性TiN‑TiAlN/TiAlCN纳米复合涂层及其制备工艺。其中包括采用物理气相沉积技术在基体表面制备TiN‑TiAlN/TiAlCN纳米复合多层薄膜,所述一种高韧性TiN‑TiAlN/TiAlCN纳米复合多层薄膜的流程包括:基体表面预处理、沉积TiN打底层、沉积具有周期性调制结构的TiAlN/TiAlCN纳米复合多层。所述的TiAlN/TiAlCN纳米复合多层中TiAlCN层为TiAlCN和(Ti,Al)(C,N)/a‑C复合结构。与现有薄膜相比,本发明制备的高韧性TiN‑TiAlN/TiAlCN纳米复合多层薄膜设计合理、实用性强、制备工艺简便。将其应用于工模具的表面,不仅能够增强工模具表层膜的韧性,而且此表层膜还具有高硬度、低摩擦系数及良好的耐磨性,大幅的改善了其服役寿命。

技术研发人员:张而耕,付巧慧,梁丹丹,陈强,周琼,黄彪

受保护的技术使用者:上海应用技术大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!