一种从废金炭催化剂中回收金的工艺

本发明涉及贵金属回收,尤其涉及一种从废金炭催化剂中回收金的工艺。

背景技术:

1、因为催化活性高、抗氧化、耐高温、耐腐蚀、选择性好、稳定性高等特性,以金为主要活性组分制成的催化剂广泛地应用于石油化工、医药化工、航天航空、通讯等现代科技和工业领域。金催化剂由载体及活性组分组成,活性组分金的含量一般为百分之几到万分之几。在使用过程中,催化剂表面积炭、中毒等原因会导致其活性逐渐降低直至失活,需要将它再生或定期更换催化剂。但是催化剂的寿命有限,当不能再生的时候,这些催化剂就变成了废催化剂。如何处理这些废催化剂已经成为迫切需要解决的问题。

2、据统计,世界上每年生成废催化剂约为50万-70万吨,催化剂在使用过程中贵金属不会流失,因此废催化剂中贵金属的含量相当可观。很早之前,废催化剂大多被埋藏处理,不仅污染环境,也浪费了稀有的贵金属资源。而且贵金属废料与贵金属矿产资源相比,其贵金属含量高,组成相对单一,处理工艺比较简单,加工成本较低,是宝贵的二次资源。因此,合理利用二次资源,回收有用的贵金属,不仅节约了天然资源,而且减少了环境的污染,并且可以大大提高我国现有资源的利用率。

3、基于此,本发明提供了一种从废金炭催化剂中回收金的新工艺,旨在解决从废金炭催化剂中回收金工艺中存在的操作复杂、反应周期长、成本较高等问题。

技术实现思路

1、本发明的目的在于解决现有技术中存在的技术问题,提供一种从废金炭催化剂中回收金的工艺。

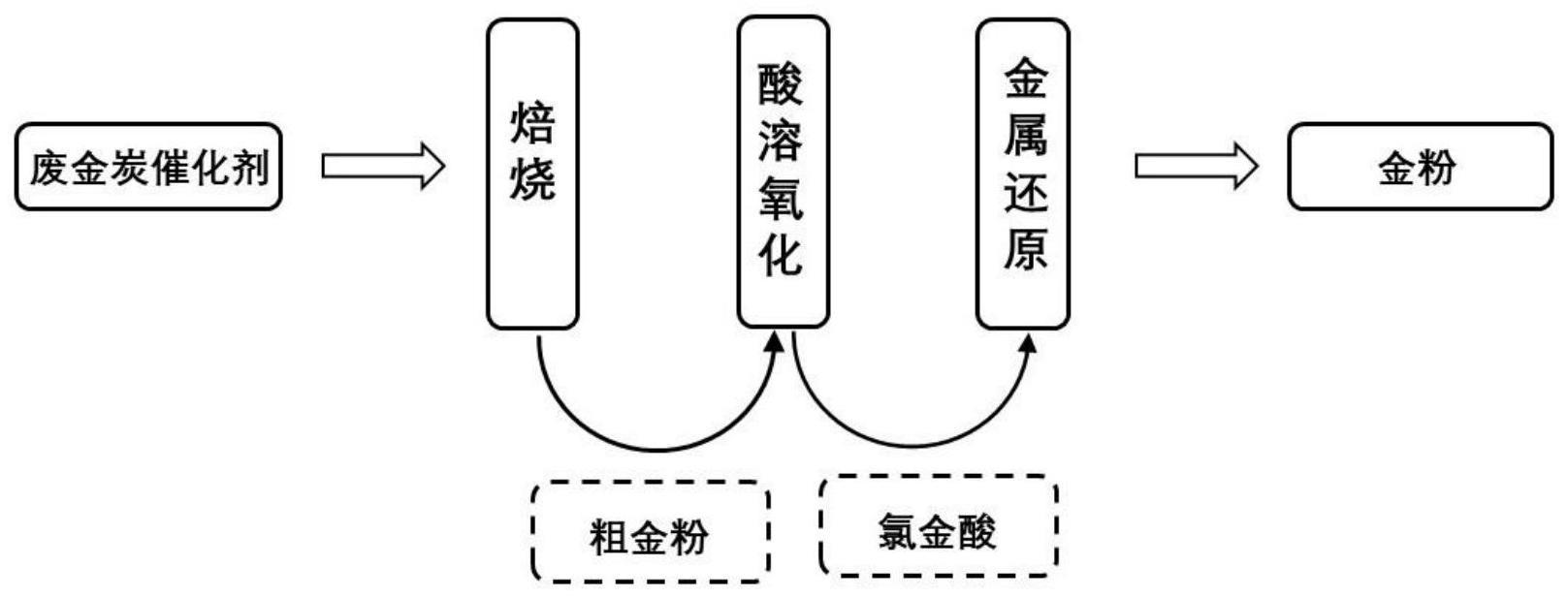

2、为实现上述目的,本发明提供的技术方案是:一种从废金炭催化剂中回收金的工艺,包括焙烧、酸溶氧化、还原三个步骤:

3、(1)焙烧:将废金炭催化剂装入不锈钢或者钛合金托盘内,送入焙烧炉焙烧,得到粗金粉;

4、(2)酸溶氧化:将步骤(1)中得到的粗金粉投入反应釜内,再向反应釜内加入酸溶剂,通过酸溶氧化得到可溶性氯金酸;

5、(3)还原:向步骤(2)中得到的氯金酸中加入还原试剂,将氯金酸状态存在的金离子还原为金粉。

6、优选的,步骤(1)的焙烧过程中,采用天然气进行焙烧,控制焙烧温度t低于750℃,一个烧料过程为6h。

7、优选的,步骤(2)中以15%的盐酸作为酸溶剂,酸溶温度维持在80℃,并且酸溶过程中,通入氯气反应3h。

8、优选的,步骤(3)中的还原试剂为硫酸亚铁。

9、优选的,所述步骤(2)中的反应釜内产生的尾气进入尾气吸收装置。

10、本发明有益效果:

11、本发明的焙烧工艺操作简单,稳定可靠,设备成本低;酸溶氧化工艺反应周期短,金富集率高;金属还原工艺设备简单,反应时间快、效率高;本发明生产成本低、金属回收率高,操作工艺简单,对环境基本不构成污染,适宜工业规模的生产。

技术特征:

1.一种从废金炭催化剂中回收金的工艺,其特征在于:包括焙烧、酸溶氧化、还原三个步骤:

2.根据权利要求1所述的一种从废金炭催化剂中回收金的工艺,其特征在于:步骤(1)的焙烧过程中,采用天然气进行焙烧,控制焙烧温度t低于750℃,一个烧料过程为6h。

3.根据权利要求1所述的一种从废金炭催化剂中回收金的工艺,其特征在于:步骤(2)中以15%的盐酸作为酸溶剂,酸溶温度维持在80℃,并且酸溶过程中,通入氯气反应3h。

4.根据权利要求1所述的一种从废金炭催化剂中回收金的工艺,其特征在于:步骤(3)中的还原试剂为硫酸亚铁。

5.根据权利要求1所述的一种从废金炭催化剂中回收金的工艺,其特征在于:所述步骤(2)中的反应釜内产生的尾气进入尾气吸收装置。

技术总结

本发明公开了一种从废金炭催化剂中回收金的工艺,本发明中的焙烧以去除废金炭催化剂中含有的大量的有机物;酸溶氧化使金炭催化剂中的金转化为可溶性氯化物;金属还原是将以氯金酸状态存在的金离子还原为金粉,本发明将焙烧‑酸溶氧化‑金属还原工艺有机结合,在焙烧过程中去除催化剂所含有机物,有效提高了后续的酸溶氧化工艺中金的反应效率,不仅有效降低了成本,而且提高了生产的安全性。本发明的技术工艺在贵金属回收中具有重要的现实意义。

技术研发人员:陈鹏,邹建平,郁丰善,张龙帅,田磊

受保护的技术使用者:南昌航空大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!