一种用于In基半导体材料的稀磁半导体薄膜及其制备方法与流程

本发明属于半导体薄膜材料,特别涉及一种用于in基半导体材料的磁半导体薄膜及其制备方法。

背景技术:

1、近年来,随着芯片的尺寸不断缩小,晶体管的体积越来越趋近于其物理尺寸极限,传统的半导体技术的发展必将遭遇瓶颈。而自旋电子技术就是突破这一瓶颈的有效方案。

2、自旋电子器件是一种新兴模式的多性能器件,它能够在同一个系统中实现电子的电荷态和自旋态的相互调控。跟传统的微电子器件相比,其具有着非易失性储存记忆、高运算速度、低功耗和高集成度等优点。因此,诸如自旋场效应晶体管(spin-led)、自旋发光二极管(spin-fet)等自旋电子器件,将对全球半导体产业产生革命性的影响。其中的磁偶自旋的“up”和“down”可用作逻辑单元“on”和“off”,应用于未来计算机的芯片上。

3、然而,由于金属和半导体之间的自旋注入效率过低,自旋电子器件一直未能充分全面地融入现今占有主流地位的半导体行业。为了达成在半导体中对电子自旋态的有效控制,一种兼具半导体性和磁性的新兴材料需要被开发出来。稀磁半导体(dms)是指传统半导体中的部分原子被过渡金属元素取代后形成的磁性半导体。因兼具半导体和磁性的性质,这种材料中可同时应用电子的电荷态和自旋态两种自由度,被认为是制造自旋电子器件的最佳材料。基于宽带隙氧化物半导体的dms已经被广泛报道具有室温铁磁性,然而,现有技术中几乎没有报道指明这些基于氧化物的dms的铁磁性是否是载体介导的。在基于氧化物的dms中,许多因素,如空位、晶格畸变或间隙,可能都影响铁磁性。因此,载体介导的机理还不明朗。本申请的申请人在先递交的中国发明专利zl 202011490687.3提供了‘一种具有室温铁磁性的zno基稀磁半导体薄膜及其制备方法’,该薄膜成分的化学通式为zn1-x mxo,采用非磁性元素m进行掺杂,m为cu、na、li或ag中的一种;但是该薄膜仅能用于zn基半导体,现有技术中尚未有用于in基半导体材料的稀磁半导体薄膜见诸报道。

技术实现思路

1、本发明的一个目的,是提供了一种用于in基半导体材料的稀磁半导体薄膜,该薄膜采用过渡金属元素掺杂,具有室温铁磁性。

2、本发明的另一个目的,是提供了一种上述用于ino基稀磁半导体薄膜的制备方法。

3、为了实现上述目的,本发明提供了如下技术方案:

4、一种用于in基半导体材料的稀磁半导体薄膜,该薄膜采用过渡金属元素掺杂ino基半导体材料,其化学成分的通式为in2-xmxo3,掺杂元素为非磁性过渡金属m,为fe、mn、co或ni中的一种或几种,其中0<x≤0.1。

5、该薄膜采用如下步骤制备:采用等静压固相反应合成工艺制备in2-xmxo3陶瓷靶材—激光脉冲沉积制备薄膜,所述激光脉冲沉积过程中,激光的功率为100~300mj,膜的厚度控制为30~100nm,氧分压po2在10-3~10-8torr之间。

6、该薄膜化学成分的通式为in2-xfexo3,x=0.05。

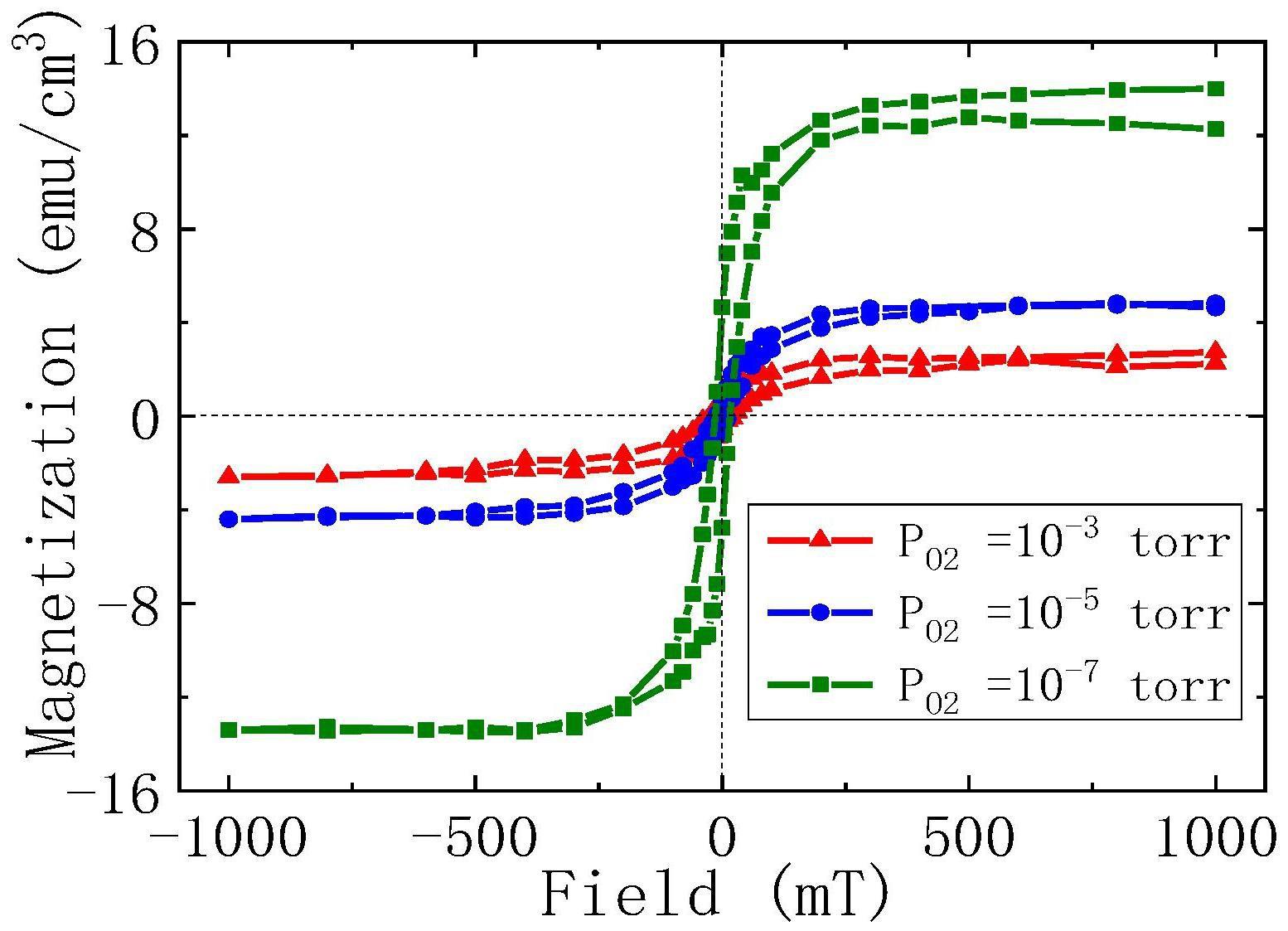

7、所述化学通式为in1.95fe0.05o3的薄膜,以5%摩尔fe掺杂in2o3,在氧分压为10-3、10-5和10-7torr下完成薄膜沉积。

8、所述半导体薄膜的室温饱和磁化强度ms为2~14emu/cm3。

9、一种如所述用于in基半导体材料的稀磁半导体薄膜的制备方法,该方法包括如下步骤:

10、(1)采用等静压固相反应合成工艺制备in2-xmxo3陶瓷靶材;

11、(2)将清洁干燥的衬底放入pld系统反应室中,反应室真空抽至≤1×10-8torr,加热衬底温度至400~700℃,再将反应室真空抽至≤1×10-8torr;

12、(3)激光的功率为100~300mj,膜的厚度控制为30~100nm,衬底温度在400~700℃之间变化,氧分压(po2)在10-3~10-8torr之间变化,饱和磁化强度随氧分压的下降而升高,在避免形成掺杂剂团簇或第二相的同时,进行薄膜沉积得到具有室温铁磁性的过渡金属元素掺杂的ino基稀磁半导体薄膜。

13、步骤(1)中,所述等静压固相反应合成工艺制备in2-xmxo3陶瓷靶材,包括如下步骤:按照in2-xmxo3中in、m和o的化学计量比称取in2o3、fe2o3(mno、coo、nio)原料,经充分混合后先预压成型,再采用等静压成型,最后以固相反应法烧制得到所述in2-xmxo3陶瓷靶材。

14、步骤(1)中,所述in2o3、fe2o3、mno、coo、nio原料均为高纯原料,纯度均≥99.99%;所述固相反应法的烧制温度800~1200℃,保温时间至少10小时。

15、步骤(2)中,所述衬底材料为si、sio2或mgo。

16、步骤(3)中通过控制以下沉积参数调节薄膜厚度和/或饱和磁化强度:

17、薄膜厚度30~50nm时,沉积温度600±20℃、氧分压10-3~10-8torr、沉积时间7~13min;

18、薄膜厚度为50~100nm时,沉积温度600±20℃、氧分压10-3~10-8torr、沉积时间13~25min;

19、室温饱和磁化强度为2~5emu/cm3时,沉积温度600±20℃、氧分压10-5~10-3torr;

20、室温饱和磁化强度为12~14emu/cm3时,沉积温度600±20℃、氧分压10-7torr。

21、与现有技术相比,本发明的有益效果在于:

22、自旋电子器件对载流子介导的dms的需求度是非常高的,因为自旋电子器件的性质需要由载流子控制。因此,研究基于氧化物的dms是否是载流子介导的铁磁体是非常重要的。已知的材料里,mn掺杂的gaas是载流子介导的。但是,低居里温度(173k)使得其难以在实际应用。居里温度可以粗略地表示为:tc∝p1/3,其中p是空穴浓度。基于宽带隙氧化物半导体的dms已经被广泛报道具有室温铁磁性。然而,几乎没有报道指明这些基于氧化物的dms的铁磁性是否是载体介导的。在基于氧化物的dms中,许多因素,如空位、晶格畸变或间隙,可能都影响铁磁性。因此,载体介导的机理还不明朗。在制备基于氧化物的dms中,沉积温度、氧分压或后期退火温度的改变以及其他离子的注入都可以用来调节载流子类型和浓度。本发明采用非平衡物理沉积技术,在宽隙氧化物半导体中,掺入高比例的过渡元素掺杂剂,提供充足的磁矩,引入特定的晶格缺陷,提供较高的载流子浓度,并通过调整沉积参数的方法,改变材料内部掺杂剂的分布,即通过提高掺杂浓度,降低氧分压,使掺杂剂趋于聚集在薄膜和基片的介面区域,制备出过渡金属元素掺杂的dms,并具有室温铁磁性。

技术特征:

1.一种用于in基半导体材料的稀磁半导体薄膜,其特征在于:该薄膜采用过渡金属元素掺杂ino基半导体材料,其化学成分的通式为in2-xmxo3,掺杂元素为非磁性过渡金属m,为fe、mn、co或ni中的一种或几种,其中0<x≤0.1。

2.根据权利要求1所述的稀磁半导体薄膜,其特征在于:该薄膜采用如下步骤制备:采用等静压固相反应合成工艺制备in2-xmxo3陶瓷靶材—激光脉冲沉积制备薄膜,所述激光脉冲沉积过程中,激光的功率为100~300mj,膜的厚度控制为30~100nm,氧分压po2在10-3~10-8torr之间。

3.根据权利要求1所述的稀磁半导体薄膜,其特征在于:该薄膜化学成分的通式为in2-xfexo3,x=0.05。

4.根据权利要求3所述的稀磁半导体薄膜,其特征在于:所述化学通式为in1.95fe0.05o3的薄膜,以5%摩尔fe掺杂in2o3,在氧分压为10-3、10-5和10-7torr下完成薄膜沉积。

5.根据权利要求1所述的稀磁半导体薄膜,其特征在于:所述半导体薄膜的室温饱和磁化强度ms为2~14emu/cm3。

6.一种如权利要求1所述用于in基半导体材料的稀磁半导体薄膜的制备方法,其特征在于:该方法包括如下步骤:

7.根据权利要求6所述的制备方法,其特征在于,步骤(1)中,所述等静压固相反应合成工艺制备in2-xmxo3陶瓷靶材,包括如下步骤:按照in2-xmxo3中in、m和o的化学计量比称取in2o3、fe2o3(mno、coo、nio)原料,经充分混合后先预压成型,再采用等静压成型,最后以固相反应法烧制得到所述in2-xmxo3陶瓷靶材。

8.根据权利要求6所述的制备方法,其特征在于,步骤(1)中,所述in2o3、fe2o3、mno、coo、nio原料均为高纯原料,纯度均≥99.99%;所述固相反应法的烧制温度800~1200℃,保温时间至少10小时。

9.根据权利要求6所述的制备方法,其特征在于,步骤(2)中,所述衬底材料为si、sio2或mgo。

10.根据权利要求6所述的制备方法,其特征在于,步骤(3)中通过控制以下沉积参数调节薄膜厚度和/或饱和磁化强度:

技术总结

本发明属于半导体薄膜材料技术领域,特别涉及一种用于In基半导体材料的稀磁半导体薄膜,该薄膜采用过渡金属元素掺杂InO基半导体材料,其化学成分的通式为In<subgt;2‑x</subgt;M<subgt;x</subgt;O<subgt;3</subgt;,掺杂元素为非磁性过渡金属M,为Fe、Mn、Co或Ni中的一种或几种,其中0<x≤0.1。本发明以过渡金属离子为施主掺杂的方式,以陶瓷靶材为基础,采用激光脉冲沉积技术(PLD),制得具有室温铁磁性的InO基稀磁半导体薄膜。本发明的PLD技术可向InO晶格中掺入高比例的过渡金属离子,并通过控制沉积条件引入大量的晶格缺陷,从而诱导出高于室温的铁磁性薄膜材料,可应用于自旋电子器件。

技术研发人员:罗曦,张敬霖,于一鹏,卢凤双,李海鹏,刘派,张建生,张建福,祁焱

受保护的技术使用者:钢铁研究总院有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!