从锂离子电池正极材料中浸提有价金属的方法与流程

本发明涉及锂电池材料中金属回收领域,具体而言,涉及一种从锂离子电池正极材料中浸提有价金属的方法。

背景技术:

1、预计到2025年,全球锂离子电池市场将达到999.8亿美元。到2030年,全球锂离子电池回收市场将达到237.2亿美元。由于linixcoymnzo2电池的高市场份额和高金属含量,其回收具有较高的经济回收价值。此外,由于其重金属含量高,金属氧化物难以分解,如果处理不当,退役的锂离子电池会对土壤和地下水造成严重污染。

2、出于以上原因,锂离子电池回收技术越来越受到研究人员的关注。现有的正极材料回收方法主要包括高温冶金法和湿法冶金法。与高温冶金相比,湿法冶金能耗更低。从能耗、环保、回收效率等方面考虑,湿法冶金是回收废金属的首选工艺。然而,在用无机酸提取金属离子的过程中,会释放出cl2、so3、nox等有毒气体,对环境造成严重威胁。

3、针对现有技术中的锂电池正极材料回收方法会损害环境的问题,目前尚未提出有效的解决方案。

技术实现思路

1、本发明的主要目的在于提供一种从锂离子电池正极材料中浸提有价金属的方法,以解决现有技术中的锂离子正极材料回收方法会损害环境的问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种从锂离子电池正极材料中浸提有价金属的方法,包括:将锂离子电池的正极片进行焙烧,得到正极材料粉体;将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中,使有机酸、过氧化氢与正极材料粉体发生酸浸反应,以使正极材料粉体中至少部分的金属离子进入溶液或析出。

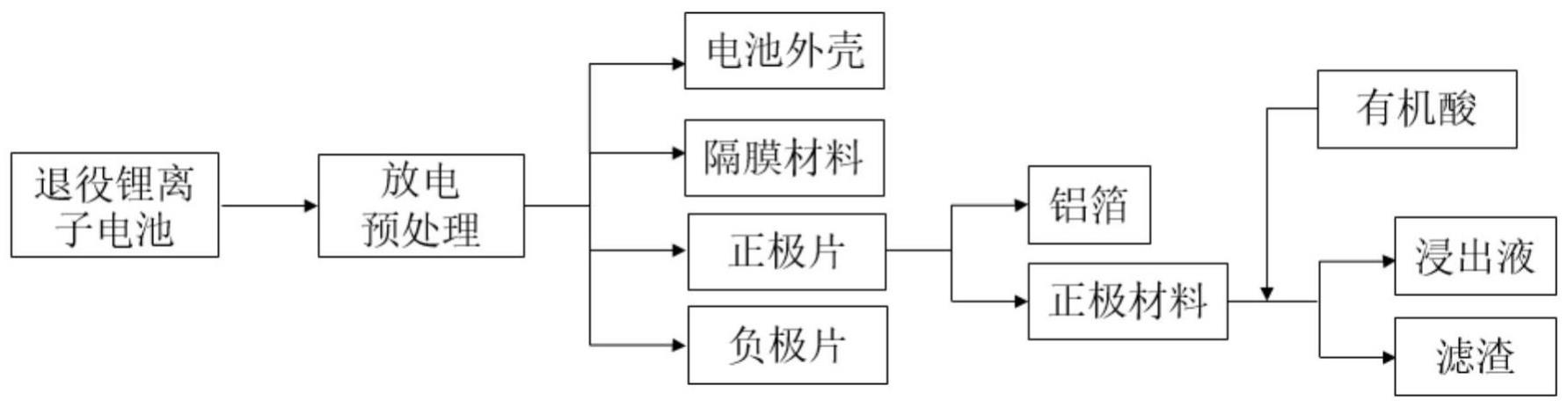

3、进一步地,将锂离子电池的正极片进行焙烧之前,方法还包括:将锂离子电池在预设时间间隔浸泡于氯化钠溶液中;将浸泡后的锂离子电池进行拆解,得到正极片。

4、进一步地,将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中之前,方法还包括:确定酸浸反应的最佳浸出条件,其中,最佳浸出条件至少包括:有机酸的浓度、过氧化氢的浓度、反应时间、反应温度、固液比,有机酸和过氧化氢的体积之和为第一体积,固液比为正极材料粉体的质量与第一体积的比值。

5、进一步地,确定酸浸反应的最佳浸出条件,包括:设计多组正交时间确定各最佳浸出条件对酸浸反应的金属浸出率的影响程度;设计多组条件试验确定各最佳浸出条件的最佳反应区间,其中,条件试验的开展顺序由各最佳浸出条件对酸浸反应的金属浸出率的影响程度确定得到。进一步地,有机酸为三氟乙酸、柠檬酸、苹果酸、乳酸、胡萝卜酸中的至少一种。

6、进一步地,在将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中的步骤中,正极材料粉体的质量与有机酸、过氧化氢的总质量的比值为a,其中,40gl-1≥a≥10gl-1。

7、进一步地,在将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中的步骤中,有机酸的浓度为b,其中,2moll-1≥b≥0.5moll-1。

8、进一步地,在将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中的步骤中,过氧化氢的体积百分比浓度为c,其中,2vol%≥c≥0.5vol%。

9、进一步地,在将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中的步骤中,有机酸、过氧化氢与正极材料粉体的反应温度为t,其中,80℃≥t≥40℃。

10、进一步地,在将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中的步骤中,有机酸、过氧化氢与正极材料粉体的反应时间为d,其中,60min≥d≥10min。

11、应用本发明的技术方案,通过将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中,使得有机酸可持续的从正极材料粉体回收有价金属,避免了现有回收体系中大量使用无机酸所产生的二次污染问题,同时具有可操作性强、设备简单、投资成本低、可工业化推广等特点。采用本申请的技术方案,有效地解决了现有技术中的锂离子正极材料回收方法会损害环境的问题。

技术特征:

1.一种从锂离子电池正极材料中浸提有价金属的方法,其特征在于,包括:

2.根据权利要求1所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,将锂离子电池的正极片进行焙烧之前,所述方法还包括:

3.根据权利要求1所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,将所述有机酸、所述过氧化氢同时添加至盛有所述正极材料粉体的反应器中之前,所述方法还包括:

4.根据权利要求3所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,确定所述酸浸反应的最佳浸出条件,包括:

5.根据权利要求1至3中任一项所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,所述有机酸为三氟乙酸、柠檬酸、苹果酸、乳酸、胡萝卜酸中的至少一种。

6.根据权利要求1至3中任一项所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,在将所述有机酸、所述过氧化氢同时添加至盛有所述正极材料粉体的反应器中的步骤中,所述正极材料粉体的质量与所述有机酸、过氧化氢的总质量的比值为a,其中,40gl-1≥a≥10gl-1。

7.根据权利要求1至3中任一项所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,在将所述有机酸、所述过氧化氢同时添加至盛有所述正极材料粉体的反应器中的步骤中,所述有机酸的浓度为b,其中,2moll-1≥b≥0.5moll-1。

8.根据权利要求1至3中任一项所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,在将所述有机酸、所述过氧化氢同时添加至盛有所述正极材料粉体的反应器中的步骤中,所述过氧化氢的体积百分比浓度为c,其中,2vol%≥c≥0.5vol%。

9.根据权利要求1至3中任一项所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,在将所述有机酸、所述过氧化氢同时添加至盛有所述正极材料粉体的反应器中的步骤中,所述有机酸、所述过氧化氢与所述正极材料粉体的反应温度为t,其中,80℃≥t≥40℃。

10.根据权利要求1至3中任一项所述的从锂离子电池正极材料中浸提有价金属的方法,其特征在于,在将所述有机酸、所述过氧化氢同时添加至盛有所述正极材料粉体的反应器中的步骤中,所述有机酸、所述过氧化氢与所述正极材料粉体的反应时间为d,其中,60min≥d≥10min。

技术总结

本发明提供了一种从锂离子电池正极材料中浸提有价金属的方法,包括:将锂离子电池的正极片进行焙烧,得到正极材料粉体;将有机酸、过氧化氢同时添加至盛有正极材料粉体的反应器中,使有机酸、过氧化氢与正极材料粉体发生酸浸反应,以使正极材料粉体中至少部分的金属离子进入溶液或析出。采用本申请的技术方案,有效地解决了现有技术中的锂离子正极材料回收方法会损害环境的问题。

技术研发人员:杨晶博,姜涛,高天一,孙焕丽,计结胜,别晓非,杨贺捷,郝雪纯,张笑鸣,赵孟迪

受保护的技术使用者:中国第一汽车股份有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!