激光选区熔化打印方法及成型工件

本发明涉及三维打印,特别涉及一种激光选区熔化打印方法及成型工件。

背景技术:

1、激光选区熔化(selective laser melting,slm)是一种粉床熔融技术,通过输送粉末到成型缸(成型平台)上,再通过高温照射的激光使粉末完全熔化,熔化的粉末形成熔池在快速冷却后形成熔道,多层的熔道的堆叠形成所需要的零件,其克服了选择性激光烧结技术制造金属零件工艺过程复杂的困扰。

2、在激光选区熔化技术打印过程中,相同的金属粉末存在不同的粉末大小,使得激光照射的过程中产生的热量不均匀,并且粉末形成熔道时形成的温度梯度不同使零件存在复杂的残余应力,这些应力会使零件的致密度、粗糙度以及其他的力学性能降低,严重的会影响零件的成型,比如常见的工件翘边,当出现工件翘边的问题时,实验和生产就无法正常运行,因此,相关技术中,如何利用激光选区融化技术来提升打印工件的质量是一个亟需解决的问题。

技术实现思路

1、本申请提供一种激光选区熔化打印方法及成型工件,能够提高工件的质量。

2、第一方面,本申请提供一种激光选区熔化打印方法,包括:

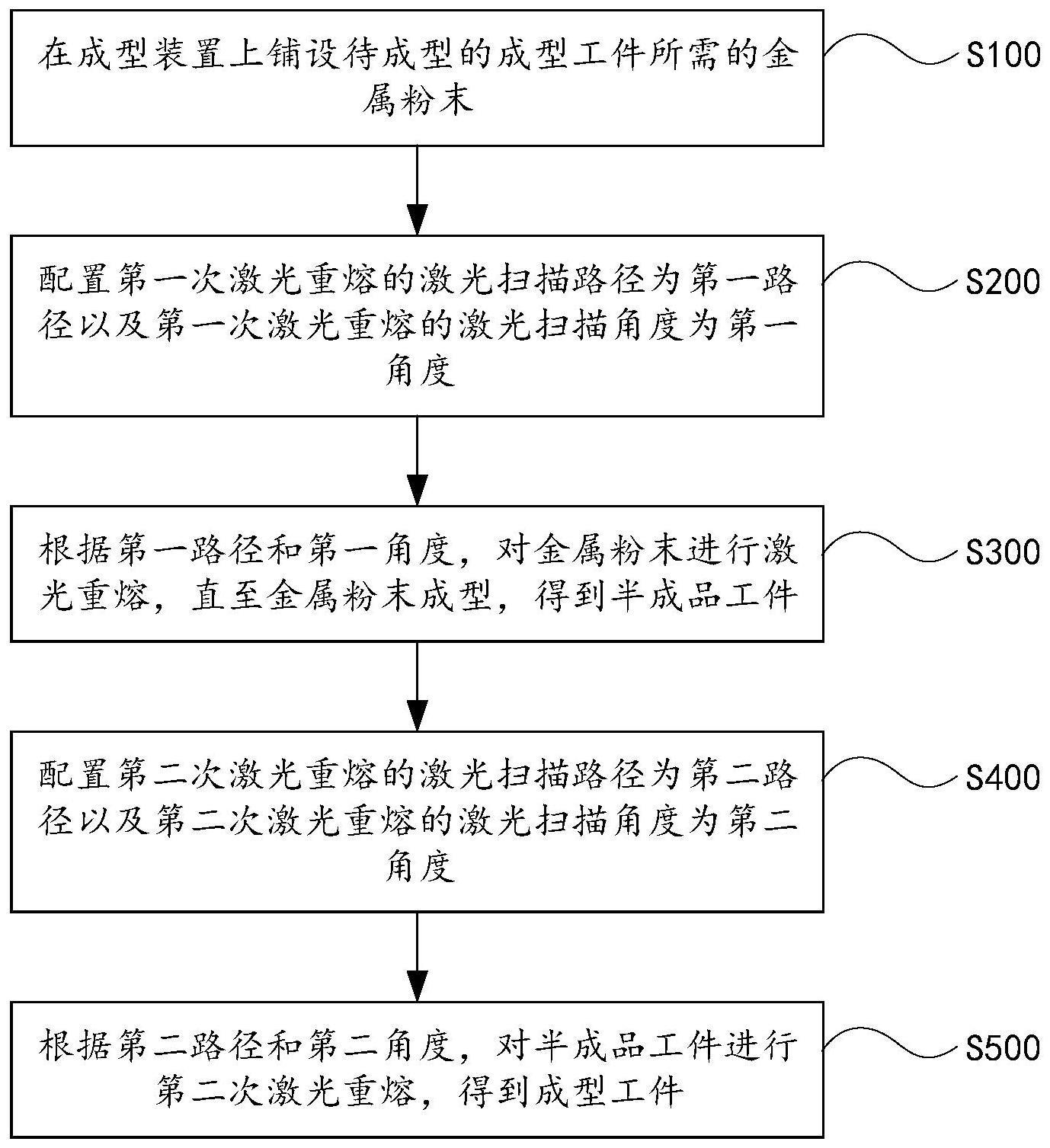

3、在成型装置上铺设待成型的成型工件所需的金属粉末;

4、配置第一次激光重熔的激光扫描路径为第一路径以及所述第一次激光重熔的激光扫描角度为第一角度;

5、根据所述第一路径和所述第一角度,对所述金属粉末进行激光重熔,直至所述金属粉末成型,得到半成品工件;

6、配置第二次激光重熔的激光扫描路径为第二路径以及所述第二次激光重熔的激光扫描角度为第二角度;

7、根据所述第二路径和所述第二角度,对所述半成品工件进行第二次激光重熔,得到成型工件,所述第一角度和所述第二角度之和为180度,所述第一路径和所述第二路径的形状相同。

8、根据本申请第一方面提供的激光选区熔化打印方法,至少具有如下有益效果:该激光选区熔化打印方法对金属粉末进行第一次激光重熔,从而诱导粉末的初始烧结,直至金属粉末成型,即金属粉末烧成一块,得到半成品工件,第一次激光重熔中,金属粉末未能完全熔融或熔化液相金属较少,导致粘粉和熔现象的产生,使得得到的半成品工件内部和表面出现较多孔洞和凸起,而第二次激光重熔使得半成品工件上已经凝固的粉末层再次被熔化,促进熔池的流动,填充未熔化的孔洞,使工件表面完全搭接,形成较好的表面质量,另外,第一角度和第二角度的和为180度使第一次激光重熔中的金属粉末能够成型以得到半成品工件以及第二次激光重熔能够对半成品工件已凝固的粉末进行充分熔化、烧结,第一路径和第二路径相同,有利于对金属粉末以及半成品工件上已经凝固的粉末层能够进行充分熔化。本申请通过两次激光重熔进行三维打印,使得熔池温度梯度减小,残余应力降低,能够抑制裂纹的产生,从而提高工件的致密度、降低工件的表面粗糙度,有效改善了成型工件的质量。

9、根据本申请第一方面的一些实施例,在进行所述第一次激光重熔之前,还包括:

10、配置所述第一次激光重熔的激光功率为第一功率;

11、对应的,所述根据所述第一路径和所述第一角度,对所述金属粉末进行第一次激光重熔,直至所述金属粉末成型,得到半成品工件,包括:

12、根据所述第一路径、所述第一角度和所述第一功率,对所述金属粉末进行第一次激光重熔,直至所述金属粉末成型,得到半成品工件;

13、在进行第二次激光重熔之前,所述方法还包括:

14、配置所述第二次激光重熔的激光功率为第二功率,所述第二功率小于所述第一功率;

15、对应的,所述根据所述第二路径和所述第二角度,对所述半成品工件进行第二次激光重熔,得到成型工件,包括:

16、根据所述第二路径、所述第二角度和所述第二功率,对所述半成品工件进行第二次激光重熔,得到成型工件。

17、根据本申请第一方面的一些实施例,所述金属粉末为纯铜粉末。

18、根据本申请第一方面的一些实施例,所述第一次功率与所述第二功率的差值小于或等于100w。

19、根据本申请第一方面的一些实施例,所述第一功率的取值范围为250w至380w,第二功率的取值范围为250w至300w。

20、根据本申请第一方面的一些实施例,所述第一角度为37度,所述第二角度为143度,所述第一功率为300w,所述第二功率为280w。

21、根据本申请第一方面的一些实施例,所述第一次激光重熔的激光扫描速度的取值范围为550mm/s至1000mm/s,所述第二次激光重熔的激光扫描速度的取值范围为500mm/s至900mm/s。

22、根据本申请第一方面的一些实施例,所述第一次激光重熔的激光扫描速度为600mm/s,所述第二次激光重熔的激光扫描速度为500mm/s。

23、根据本申请的一些实施例,所述第一次激光重熔的激光扫描间距设置为0.6毫米或0.8毫米,所述第二次激光重熔的激光扫描间距设置为0.6毫米或0.8毫米。

24、第二方面,本申请提供一种成型工件,所述成型工件根据第一方面任一项所述的激光选区熔化打印方法制作生成。

25、由于第二方面的成型工件应用第一方面任一项所述的激光选区熔化打印方法制作生成,因此具有本申请第一方面的所有有益效果。

26、本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种激光选区熔化打印方法,其特征在于,包括:

2.根据权利要求1所述的激光选区熔化打印方法,其特征在于,在进行所述第一次激光重熔之前,还包括:

3.根据权利要求2所述的激光选区熔化打印方法,其特征在于,所述金属粉末为纯铜粉末。

4.根据权利要求3所述的激光选区熔化打印方法,其特征在于,所述第一功率与所述第二功率的差值小于或等于100w。

5.根据权利要求4所述的激光选区熔化打印方法,其特征在于,所述第一功率的取值范围为250w至380w,第二功率的取值范围为250w至300w。

6.根据权利要求5所述的激光选区熔化打印方法,其特征在于,所述第一角度为37度,所述第二角度为143度,所述第一功率为300w,所述第二功率为280w。

7.根据权利要求3所述的激光选区熔化打印方法,其特征在于,所述第一次激光重熔的激光扫描速度的取值范围为550mm/s至1000mm/s,所述第二次激光重熔的激光扫描速度的取值范围为500mm/s至900mm/s。

8.根据权利要求7所述的激光选区熔化打印方法,其特征在于,所述第一次激光重熔的激光扫描速度为600mm/s,所述第二次激光重熔的激光扫描速度为500mm/s。

9.根据权利要求3所述的激光选区熔化打印方法,其特征在于,所述第一次激光重熔的激光扫描间距设置为0.6毫米或0.8毫米,所述第二次激光重熔的激光扫描间距设置为0.6毫米或0.8毫米。

10.一种成型工件,其特征在于,所述成型工件根据权利要求1至9任一项所述的激光选区熔化打印方法制作生成。

技术总结

本发明公开了一种激光选区熔化打印方法及成型工件,应用于三维打印领域,包括:在成型装置上铺设待成型的成型工件所需的金属粉末;配置第一次激光重熔的激光扫描路径为第一路径以及第一次激光重熔的激光扫描角度为第一角度;根据第一路径和第一角度,对金属粉末进行激光重熔,直至金属粉末成型,得到半成品工件;配置第二次激光重熔的激光扫描路径为第二路径以及第二次激光重熔的激光扫描角度为第二角度;根据第二路径和第二角度,对半成品工件进行第二次激光重熔,得到成型工件。本申请通过两次激光重熔进行三维打印,使得熔池温度梯度减小,残余应力降低,抑制裂纹的产生,从而提高工件的致密度、降低表面粗糙度,有效改善了成型工件的质量。

技术研发人员:付斌,胡荣,劳子彬,苏康境,曹明轩

受保护的技术使用者:五邑大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!