一种高精密金属压铸模具的制作方法

本发明涉及压铸模具,更具体的说,本发明涉及一种高精密金属压铸模具。

背景技术:

1、金属铸造模具是用于铸造金属制品的重要工具,它们通常由金属或其他材料制成,用于定型熔融金属并控制其冷却过程以获得所需的形状和尺寸。

2、金属铸造模具中使用的模芯在铸造过程中可能会与冷却的金属液粘在一起,压铸成型的金属很难完全退出铸件,这可能导致金属铸件的质量不理想,还会损害模具本身,因此,提出一种高精密金属压铸模具来解决问题。

技术实现思路

1、本发明旨在于解决现有技术中上述描述的技术问题。

2、本发明的目的与功效,由以下具体技术手段所达成:

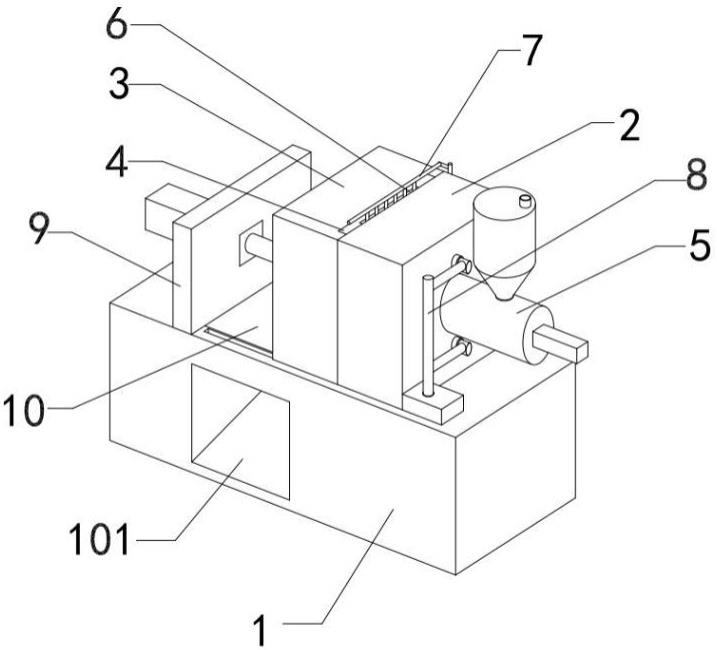

3、一种高精密金属压铸模具,包括支撑台、定模、动模、模芯和浇铸系统,支撑台顶部一端固定有定模,动模安装在支撑台顶部另一端,动模能够水平移动进行开合模,定模对应动模的一侧安装有模芯,动模移动与定模合模,使得动模与模芯闭合构成型腔,浇铸系统用于将液体金属在高压下充满型腔;

4、支撑台的内部设置有下料腔、废液腔和冷却液腔,支撑台的顶部对应下料腔、废液腔均设有落料口,支撑台的前侧对应下料腔设有开口;

5、模芯靠近定模的一侧连接有进液管二,定模对应进液管二设有第二管槽,进液管二与第二管槽连通,第二管槽外侧连接有冷却液腔的导管,导管连接抽液泵;

6、模芯内设置有多组活塞腔,活塞腔靠近型腔一侧一体连通有进液腔,进液腔与型腔之间连通有喷液腔,喷液腔连接有能够开和关的阀片一,进液管二与进液腔之间连通有导液管。

7、优选的,活塞腔、进液腔与喷液腔呈“工”字状设置,活塞腔内滑动设置有活塞,活塞与活塞腔内部连接有弹簧四,活塞远离弹簧四的一端连接有活塞杆,活塞杆自由端与阀片一固定,活塞杆位于进液腔与喷液腔的连通处连接有阀片二,阀片一将喷液腔连通型腔的开口封闭,阀片二将进液腔与喷液腔的连通处封闭。

8、优选的,喷液腔由外至内直径逐级增大,进液腔与喷液腔的连通处由外至内直径逐级增大,进液腔内部的液体充满后顶动活塞往活塞腔内部移动,挤压弹簧四收缩,此时活塞杆拉动阀片一、阀片二往活塞腔一侧移动,进而使得进液腔与喷液腔的连通处、喷液腔连通型腔的开口处同时打开。

9、优选的,包括有推料杆,推料杆水平贯穿于动模上,推料杆外侧一端受力顶动,使推料杆往定模一侧水平移动,进而能够将铸造件从动模处推出。

10、优选的,支撑台顶部位于动模的外侧固定有支撑板,支撑板外侧安装有液压缸,液压缸的伸缩部贯穿支撑板与动模固定。

11、优选的,浇铸系统包括金属液料筒、送料管和液压压射冲头,金属料液筒内的金属液进入送料管后,通过液压压射冲头将送料管内的金属液压入型腔内。

12、优选的,模芯靠近定模的一侧安装有多组连接件,定模对应连接件设有安装槽,连接件对应安装槽插入安装,安装槽内部安装有弹簧三,连接件位于安装槽内部一端与弹簧三的外部一端相接设置。

13、优选的,连接件的内部设有方形的移动腔;

14、包括丝杆,丝杆在移动腔内旋转设置,丝杆的外侧螺纹套设有方形的丝杆套块,移动腔内部远离模芯一端上、下均活动连接有“l”状的限位块,限位块的水平端位于移动腔内部,限位块的竖直端贯穿至连接件外侧,限位块的水平端与移动腔内部连接有弹簧二,限位块拐角对应丝杆套块的一侧设为斜面,丝杆套块对应限位块拐角的斜面也设置为斜面,丝杆远离定模的一端贯穿模芯设置,且丝杆位于模芯的外侧一端设置为十字口。

15、优选的,定模与浇铸系统的进料管之间连通设置有第一管槽,模芯对应第一管槽一体连通有进液管一,进液管一对应第一管槽内水平插入并连通,定模内部位于第一管槽的周向依次安装有电加热部件。

16、优选的,模芯与定模之间上、下端均设置有间隙口,支撑台的顶部安装有冷却液管,冷却液管另一端连接至冷却液腔,且冷却液管连接有抽液泵,冷却液管下端设有喷液管,喷液管对应间隙口插入,模芯与定模之间下端的间隙口对应废液腔的顶部下料口。

17、有益效果:

18、1、这种高精密金属压铸模具设置有模芯,启动抽液泵,使得冷却液进入导管,导管进入进液管二,最后通过导液管进入进液腔,进液腔内部的液体充满后顶动活塞往活塞腔内部移动,进而挤压弹簧四,此时活塞杆拉动阀片一、阀片二往活塞腔一侧移动,进而使得进液腔与喷液腔的连通处打开,喷液腔连通型腔的开口同时打开,润滑油从进液腔进入喷液腔,由喷液腔喷入型腔内,使得型腔内铸造件贴合模芯一侧受润滑油润滑,同时通过润滑油的冲击使得铸造件脱离模芯,防止铸造件粘着模芯,在合模时,也可以将润滑油先喷入型腔内,金属液进入后也不会黏着模芯。

19、2、这种高精密金属压铸模具设置有进液口,动模通过液压缸推动后,动模与定模合模,通过动模与模芯形成型腔,通过浇铸系统往型腔内注射金属液,同时启动抽液泵,使得冷却液腔内润滑油进入冷却液管,通过进液口进入模芯与定模的间隙槽,对金属液进行冷却,最后通过模芯与定模之间下端的间隙口流出至废液腔内收集。

技术特征:

1.一种高精密金属压铸模具,包括支撑台(1)、定模(2)、动模(3)、模芯(4)和浇铸系统(5),其特征在于,所述支撑台(1)顶部一端固定有定模(2),所述动模(3)安装在支撑台(1)顶部另一端,所述动模(3)能够水平移动进行开合模,所述定模(2)对应所述动模(3)的一侧安装有模芯(4),所述动模(3)移动与所述定模(2)合模,使得动模(3)与模芯(4)闭合构成型腔,所述浇铸系统(5)用于将液体金属在高压下充满型腔;

2.如权利要求1所述的高精密金属压铸模具,其特征在于,所述活塞腔(23)、进液腔(24)与喷液腔(25)呈“工”字状设置,活塞腔(23)内滑动设置有活塞(27),活塞(27)与活塞腔(23)内部连接有弹簧四(30),活塞(24)远离弹簧四(30)的一端连接有活塞杆(26),活塞杆(26)自由端与所述阀片一(28)固定,所述活塞杆(26)位于所述进液腔(24)与喷液腔(25)的连通处连接有阀片二(29),所述阀片一(28)将喷液腔(25)连通型腔的开口封闭,阀片二(29)将进液腔(24)与喷液腔(25)的连通处封闭。

3.如权利要求2所述的高精密金属压铸模具,其特征在于,所述喷液腔(25)由外至内直径逐级增大,进液腔(24)与喷液腔(25)的连通处由外至内直径逐级增大,所述进液腔(24)内部的液体充满后顶动所述活塞(27)往活塞腔(23)内部移动,挤压弹簧四(30)收缩,此时所述活塞杆(26)拉动阀片一(28)、阀片二(29)往活塞腔(23)一侧移动,进而使得进液腔(24)与喷液腔(25)的连通处、喷液腔(25)连通型腔的开口处同时打开。

4.如权利要求1所述的高精密金属压铸模具,其特征在于,包括有推料杆(12),所述推料杆(12)水平贯穿于动模(3)上,所述推料杆(12)外侧一端受力顶动,使所述推料杆(12)往所述定模(2)一侧水平移动,进而能够将铸造件从所述动模(4)处推出。

5.如权利要求1述的高精密金属压铸模具,其特征在于,所述支撑台(1)顶部位于动模(4)的外侧固定有支撑板(9),支撑板(9)外侧安装有液压缸,液压缸的伸缩部贯穿支撑板(9)与动模(4)固定。

6.如权利要求1所述的高精密金属压铸模具,其特征在于,所述浇铸系统(5)包括金属液料筒、送料管和液压压射冲头,金属料液筒内的金属液进入送料管后,通过液压压射冲头将送料管内的金属液压入型腔内。

7.如权利要求1所述的高精密金属压铸模具,其特征在于,所述模芯(4)靠近定模(2)的一侧安装有多组连接件(16),定模(2)对应连接件(16)设有安装槽(201),连接件(16)对应安装槽(201)插入安装,安装槽(201)内部安装有弹簧三(22),连接件(16)位于安装槽(201)内部一端与弹簧三(22)的外部一端相接设置。

8.如权利要求7所述的高精密金属压铸模具,其特征在于,所述连接件(16)的内部设有方形的移动腔(17);

9.如权利要求1所述的高精密金属压铸模具,其特征在于,所述定模(2)与浇铸系统(5)的进料管之间连通设置有第一管槽(14),模芯(4)对应第一管槽(14)一体连通有进液管一(401),进液管一(401)对应第一管槽(14)内水平插入并连通,定模(2)内部位于第一管槽(14)的周向依次安装有电加热部件(11)。

10.如权利要求1所述的高精密金属压铸模具,其特征在于,所述模芯(4)与定模(2)之间上、下端均设置有间隙口(6),支撑台(1)的顶部安装有冷却液管(7),冷却液管(7)另一端连接至冷却液腔(103),且冷却液管(7)连接有抽液泵,冷却液管(7)下端设有喷液管,喷液管对应间隙口(6)插入,模芯(4)与定模(2)之间下端的间隙口(6)对应废液腔(102)的顶部下料口(10)。

技术总结

一种高精密金属压铸模具,涉及压铸模具技术领域;包括支撑台,支撑台顶部一端固定有定模,动模安装在支撑台顶部另一端,动模能够水平移动进行开合模,定模对应动模的一侧安装有模芯,动模移动与定模合模,使得动模与模芯闭合构成型腔,浇铸系统用于将液体金属在高压下充满型腔。启动抽液泵,使得冷却液进入导管,导管进入进液管二,最后通过导液管进入进液腔,进液腔内部的液体充满后顶动活塞往活塞腔内部移动,进而挤压弹簧四,此时活塞杆拉动阀片一、阀片二往活塞腔一侧移动,进而使得进液腔与喷液腔的连通处打开,喷液腔连通型腔的开口同时打开,润滑油从进液腔进入喷液腔,由喷液腔喷入型腔内,使得型腔内铸造件贴合模芯一侧受润滑油润滑。

技术研发人员:胡斌

受保护的技术使用者:胡斌

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!