一种连铸连轧的极板铸焊方法及电池组与流程

本发明涉及连铸连轧铸焊,具体涉及一种连铸连轧的极板铸焊方法及电池组。

背景技术:

1、板栅作为铅蓄电池的重要组成部分,主要起到支撑、集流和导电的作用。板栅的生产工艺主要有2种:一种是传统的重力浇铸方式;另一种是连铸连轧连续化生产工艺。传统重力浇铸板栅制作的铅酸蓄电池在生产过程中,会生产较多的铅烟、铅渣、铅尘,存在污染大的问题。连铸连轧拉网式制造工艺生产过程自动化程度高,涂片后直接形成小片,无分刷片工序,能够减少很多铅尘。本发明专利使用的正板为重力浇铸板栅,负板、边负板均为连铸连轧板栅,因此也能减少很多铅尘污染。便于大规模连续生产,提高了生产效率,节能环保。

2、连铸连轧极板电池组装过程中,需要将极板的多个极耳焊接到汇流排上,由于正板浇铸的极板极耳较厚,负极采用连铸连轧板栅,极耳较薄,在铸焊过程中,存在一个突出的问题是正极耳虚焊、负极耳过熔,影响电池生产效率与质量。

技术实现思路

1、本发明的目的在于提供一种连铸连轧的极板铸焊方法及电池组,解决以下技术问题:

2、现在的连铸连轧极板电池组装过程中,在极耳与汇流排焊接过程中,易出现正极耳虚焊、负极耳过熔,影响电池生产效率与质量。

3、本发明的目的可以通过以下技术方案实现:

4、一种连铸连轧的极板铸焊方法,包括以下步骤:

5、s1:将铸焊模具进行预热;

6、s2:将熔融的液态合金注入铸焊模具的型腔中;

7、s3:将连铸连轧极板的极耳进行预热后浸入铸焊剂中;

8、s4:将所述极耳插入到所述型腔的液态合金中,液态合金使极耳快速加热,所述极耳与汇流排铸焊,随后进行冷却,所述极耳与汇流排连接成型。

9、作为本发明进一步的方案:所述步骤s1中铸焊模具进行预热时间为12-13s,预热温度为450℃。

10、作为本发明进一步的方案:所述步骤s2中的液态合金为液态铅合金,所述步骤s2包括以下步骤:

11、抽取熔融状态下的铅合金,液态铅合金温度为480℃-500℃;

12、将熔融的铅合金注入铸焊模具的型腔内。

13、作为本发明进一步的方案:所述步骤s3中连铸连轧极板的极耳的预热时间为2-4s,所述极耳浸入铸焊剂中的时间为1-2s。

14、作为本发明进一步的方案:所述型腔包括:正极汇流排型腔和负极汇流排型腔,所述正极汇流排型腔宽度为8mm,所述负极汇流排型腔宽度为7.5mm。

15、作为本发明进一步的方案:所述型腔的底端设置有水冷通道,正极汇流排型腔的水冷通道直径为:8mm,负极汇流排型腔的水冷通道直径为:10mm;

16、作为本发明进一步的方案:铸焊剂组分为:二元酸混合物10-15%,表面活性剂0.3-0.8%,偏磷酸15-20%,水74.7-64.2%。

17、作为本发明进一步的方案:二元酸混合物为乙二酸与丙二酸混合物;表面活性剂为十二烷基硫酸钠或者十二烷基苯磺酸钠。

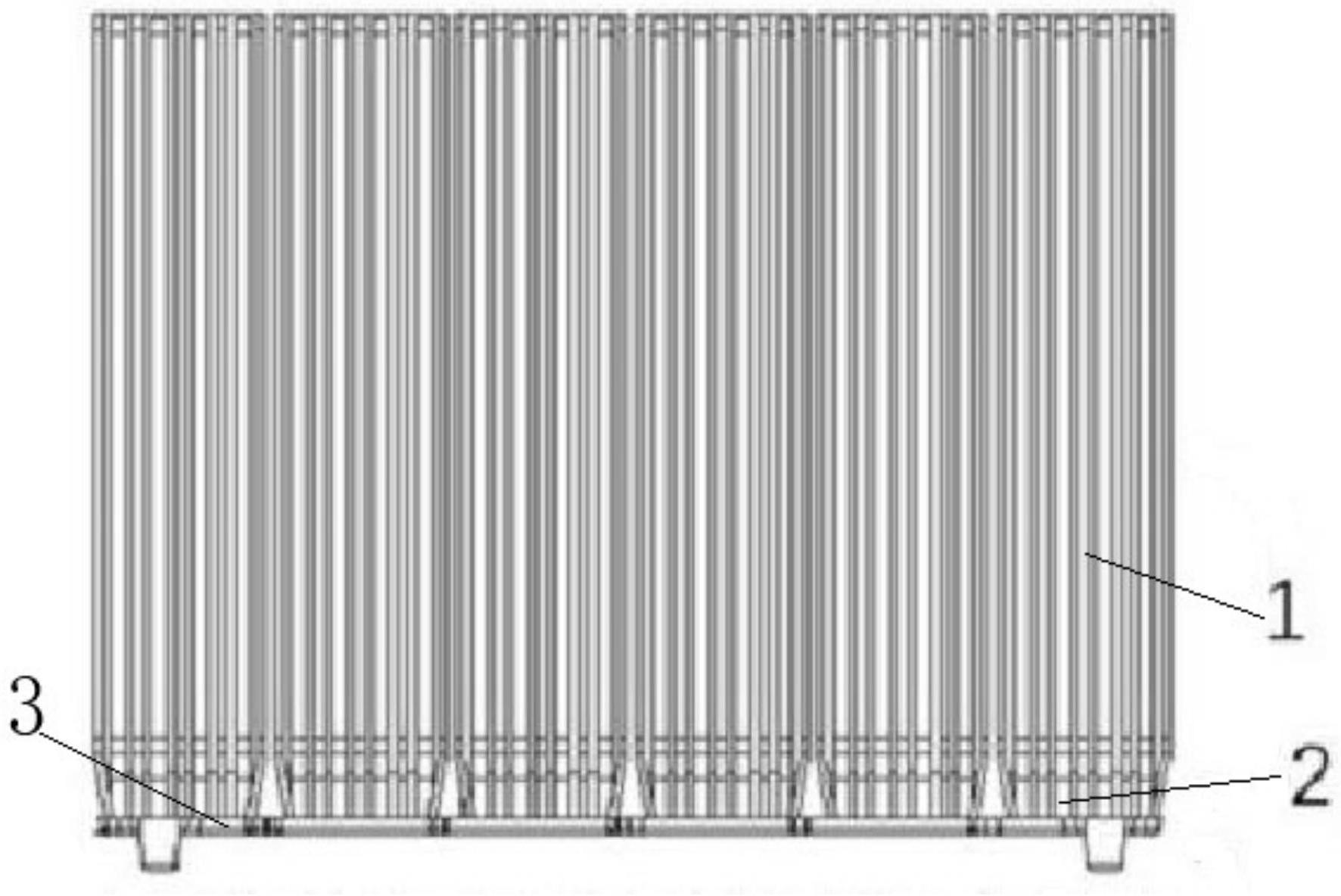

18、一种连铸连轧的电池组,其特征在于,电池组的内部设置有连铸连轧极板,所述连铸连轧极板上均设置有极耳,所述极耳与汇流排采用权利要求1-8任一项所述极板铸焊方法进行铸焊。

19、作为本发明进一步的方案:所述连铸连轧极板包括:正极板和负极板,所述极耳包括:正极极板极耳和负极极板极耳,所述正极板上设置有正极极板极耳,所述负极板上设置有负极极板极耳,正极极板极耳厚度为1.2-1.5mm,负极极板极耳厚度为0.64-0.75mm;所述正极极板极耳与正极汇流排进行铸焊,所述正极汇流排宽度为8mm,所述负极极板极耳与负极汇流排进行铸焊,所述负极汇流排宽度为7.5mm。

20、本发明的有益效果:

21、本发明通过进行预热模具,在型腔中投入铅合金进行熔融,将浸入过水性铸焊剂极板极耳,插入到铸焊模具的汇流排型腔液态合金中,快速加热升温,之后进行冷却,从而将极耳与汇流排铸焊到一起,直接将极耳与汇流排铸焊到一起,避免了由于正极板浇铸的极板极耳较厚,负极板极耳较薄,在铸焊过程中,正极耳虚焊、负极耳过熔,适应连铸连轧极板的铸焊工艺,能够降低车间铅尘污染问题,降低极板极耳虚焊/过熔率。

技术特征:

1.一种连铸连轧的极板铸焊方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种连铸连轧的极板铸焊方法,其特征在于,所述步骤s1中铸焊模具(4)进行预热时间为12-13s,预热温度为450℃。

3.根据权利要求1所述的一种连铸连轧的极板铸焊方法,其特征在于,所述步骤s2中的液态合金为液态铅合金,所述步骤s2包括以下步骤:

4.根据权利要求1所述的一种连铸连轧的极板铸焊方法,其特征在于,所述步骤s3中连铸连轧极板(1)的极耳(2)的预热时间为2-4s,所述极耳(2)浸入铸焊剂中的时间为1-2s。

5.根据权利要求1所述的一种连铸连轧的极板铸焊方法,其特征在于,所述型腔(5)包括:正极汇流排型腔和负极汇流排型腔,所述正极汇流排型腔宽度为8mm,所述负极汇流排型腔宽度为7.5mm。

6.根据权利要求5所述的一种连铸连轧的极板铸焊方法,其特征在于,所述型腔(5)的底端设置有水冷通道,正极汇流排型腔的水冷通道直径为:8mm,负极汇流排型腔的水冷通道直径为:10mm。

7.根据权利要求1所述的一种连铸连轧的极板铸焊方法,其特征在于,铸焊剂组分为:二元酸混合物10-15%,表面活性剂0.3-0.8%,偏磷酸15-20%,水74.7-64.2%。

8.根据权利要求1所述的一种连铸连轧的极板铸焊方法,其特征在于,二元酸混合物为乙二酸与丙二酸混合物;表面活性剂为十二烷基硫酸钠或者十二烷基苯磺酸钠。

9.一种连铸连轧的电池组,其特征在于,电池组的内部设置有连铸连轧极板(1),所述连铸连轧极板(1)上均设置有极耳(2),所述极耳(2)与汇流排(3)采用权利要求1-8任一项所述极板铸焊方法进行铸焊。

10.根据权利要求9所述的一种连铸连轧的电池组,其特征在于,所述连铸连轧极板(1)包括:正极板和负极板,所述极耳(2)包括:正极极板极耳和负极极板极耳,所述正极板上设置有正极极板极耳,所述负极板上设置有负极极板极耳,正极极板极耳厚度为1.2-1.5mm,负极极板极耳厚度为0.64-0.75mm;所述正极极板极耳与正极汇流排(6)进行铸焊,所述正极汇流排(6)宽度为8mm,所述负极极板极耳与负极汇流排(7)进行铸焊,所述负极汇流排(7)宽度为7.5mm。

技术总结

本发明公开了一种连铸连轧的极板铸焊方法及电池组,包括以下步骤:S1:将铸焊模具进行预热;S2:将熔融的液态合金注入铸焊模具的型腔中;S3:将连铸连轧极板的极耳进行预热后浸入铸焊剂中;S4:将所述极耳插入到所述型腔的液态合金中,液态合金使极耳快速加热,所述极耳与汇流排铸焊,随后进行冷却,所述极耳与汇流排连接成型。通过直接将极耳与汇流排铸焊到一起,避免了由于正极板浇铸的极板极耳较厚,负极板极耳较薄,在铸焊过程中,正极耳虚焊、负极耳过熔,适应连铸连轧极板的铸焊工艺,能够降低车间铅尘污染问题,降低极板极耳虚焊/过熔率。

技术研发人员:陈铁宝,杜恩生,郭贺友,任自强

受保护的技术使用者:华宇新能源科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!