一种环焊热影响区低温韧性良好的X80钢管制造方法与流程

本发明属于螺旋焊管制造,具体涉及一种环焊热影响区低温韧性良好的x80钢管制造方法。

背景技术:

1、随着经济的不断发展,石油天然气的需求在不断的增加,管线钢作为油气运输最高效的方式受到越来越多的重视。x80管线钢作为目前管道建设中运用最广泛的高强高韧性的管线钢。但管道里程数、服役年数的增加以及管道周边服役环境的复杂,对管道的安全性发出挑战。管道的环焊缝由于韧性波动、韧性值低导致发生脆性断裂引发的安全事故屡见不鲜,造成了巨大的经济损失、人员伤亡和不良社会影响。因此,环焊缝的服役安全已经成为当前管道安全服役面临的重要工程问题。

2、目前,我国的油气输送管道所用的x80管线钢通过微合金化和控轧控冷技术已经实现管线钢韧性达标,满足基本应用要求。但后续的管道环焊现场施工环节,环焊缝及热影响区的低温韧性对整个管道运输的安全性有重大影响。

3、对x80长输管道环焊接头力学性能评价结果表明,不同时期的管道环焊接头均存在低温韧性指标参数波动较大的问题,焊缝韧性波动与焊材及焊接工艺有关,焊接接头热影响区韧性波动与母材成分、组织有关。

4、因此,提供一种具有优良环焊热影响区韧性的x80螺旋焊管用钢,对于我国长输管道建设及能源战略安全具有非常重要的意义。

5、目前,国内外对x80管线钢焊接及管线钢制造技术有一些研究,经检索发现了部分专利和文献,但相关内容均重点关注于焊接工艺参数,对于环焊接头位置母材受焊接热影响后力学性能的保障甚至优化未做说明,同时本发明所述产品冶金成分、制造方法、焊接热影响区力学性能与其他专利或文献存在明显差异。

6、例如,cn 110695500 a公开了一种具有优异低温性能的x80管线钢焊接接头制备方法,主要研究的是埋弧焊焊接方式,需要在待焊接的两块x80对接面加工出双y型对称坡口面,内焊缝采用三丝单层焊道焊接,外焊缝采用多丝多层多道焊接。这篇专利主要研究的是焊接过程,改变不同的焊接参数,并没有主要研究x80管线钢本身的研发工艺,研究的也并非是x80螺旋焊管。

7、cn 111702334 b公开了一种焊接x80管线钢板材的工艺方法,专利对焊接所需的y字形坡口的夹角提出要求为30°-60°,所采用的焊接方式为激光电弧复合焊,在焊接之前需要用试剂清除x80管线钢表面的油污和接头两侧的氧化膜,并对后续的激光焊的功率,熔化极气体保护焊的参数提出要求。该专利主要研究盖面熔化极气体保护焊的焊接电路,送丝速度,焊接电压等焊接参数提出要求,并未涉及环焊工艺以及对应的x80管线钢的轧钢工艺。

8、cn 105817844 b公开了x80管线钢螺旋焊管的制造方法,该专利主要对焊接坡口形式进行设计,对内、外焊道焊接线能量进行重新分配,进而降低焊接热影响区临界粗晶区的晶粒尺寸,减小m-a组元的尺寸,提高焊接热影响区的韧性。但该专利利用已研制完成的壁厚21.4mm的x80管线钢板卷,并未涉及板卷的炼钢轧制工艺。且在元素设计方面,未涉及v元素,仅提出0.04-0.06wt.%nb。

技术实现思路

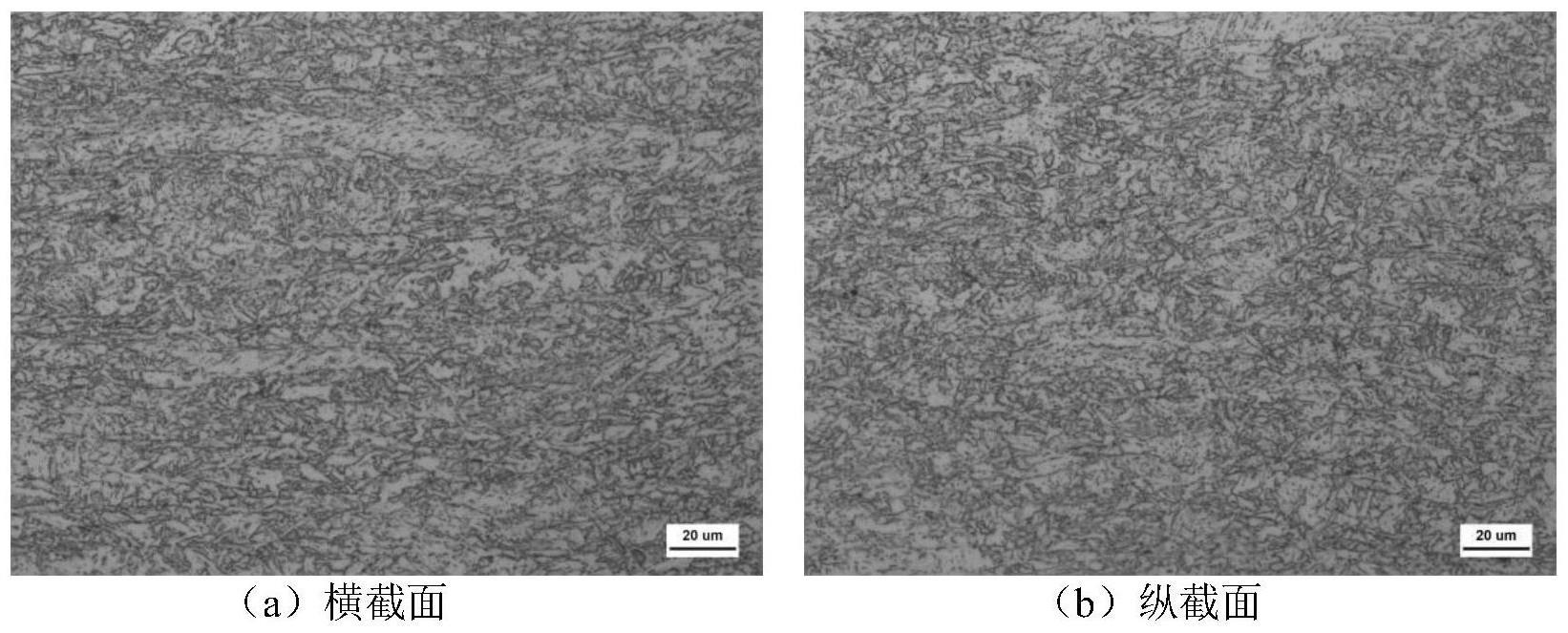

1、本发明为了解决上述技术问题提供一种环焊热影响区低温韧性良好的x80钢管制造方法,焊接热影响区的显微组织结构能够保持良好的低温韧性,通过连铸、粗轧、精轧以及在冷却过程中增加保温过程,精准控制温度,实现(nb,v)c的弥散析出,达到x80母材组织晶粒细化的目的,提高母材的低温韧性。

2、本发明解决上述技术问题的技术方案如下:环焊热影响区低温韧性良好的x80钢管制造方法,其焊管的原料采用纯净钢水,其化学成分为c 0.040~0.050%,si 0.20~0.25%,mn 1.78~1.80%,p≤0.0050%,s≤0.0050%,ni 0.10~0.20%,cr 0.20~0.30%,mo 0.20~0.25%,nb 0.034~0.056%,v 0.035~0.056%,ti 0.010~0.025%,pcm≤0.20%,iiw 0.42~0.48%,其余为fe元素,其加工工序包括:转炉冶炼、连铸、板坯加热、粗轧、精轧、控制冷却、回火和卷取。

3、有益效果:

4、(1)主要通过nb-v的复合作用,达到细化晶粒的效果,使得钢管母材经过环焊工艺后,焊接热影响区的显微组织结构能够保持良好的低温韧性,达到管道运输安全的基本要求。适当降低nb含量,选择用v代替部分n b,达到降低成本的同时,也能实现提高焊接热影响区低温韧性的结果。

5、(2)通过连铸、粗轧、精轧以及在冷却过程中增加保温过程,精准控制温度,实现(nb, v)c的弥散析出,达到x80母材组织晶粒细化的目的,提高母材的低温韧性,进而在经过后续的环焊工艺后,热影响区的晶粒尺寸仍然保持小尺寸,提高环焊焊接热影响区的低温韧性。

6、(3)适当调整轧制工艺参数,调整道次和压下率,降低生产成本,弱化对设备的过高要求,提高了高强厚规格x80管线钢批量工业生产的生产效率。

7、优选地,所述转炉冶炼工序工艺为:lf和/或rh精炼,获取目标冶金成分及低p、低s的杂质元素的纯净钢水。

8、优选地,所述连铸工序的工艺为:将纯净钢水采用保护浇铸,连铸过程中采取高于液相线10~20℃的低过热度、1.5~2m/min的低拉速及总压下量为4~6mm的动态轻压下工艺,最终获得厚度220mm的板坯。

9、优选地,所述板坯加热工序的工艺为:对板坯进行加热,加热出炉温度1050~1130℃,加热时间180~280min。

10、优选地,所述粗轧工序的工艺为:对加热后的板坯进行6道次轧制,获得厚度之70mm的中间坯,末道次压下量之20%,末道次轧制温度≤960℃。

11、优选地,所述精轧工序的工艺为:对获得的中间坯进行5道次轧制,精轧入口温度≤950℃,精轧累计压下量之60%,获得目标厚度的热轧钢带。

12、优选地,所述控制冷却工序的工艺为:对热轧钢带进行快速冷却,冷却时间15~20s,冷却速度为20~30℃/s。

13、优选地,所述回火工序的工艺为:在控制冷却工序冷却热轧钢带至450℃时,保温120s后,继续进行冷却,冷却温度为350~400℃,冷却速度为20~30℃/s。

14、优选地,所述卷取工序的工艺为:对回火后的热轧钢带卷取,卷取温度360~390℃。

技术特征:

1.一种环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,其焊管的原料采用纯净钢水,其化学成分为c 0.040~0.050%,si 0.20~0.25%,mn 1.78~1.80%,p≤0.0050%,s≤0.0050%,ni 0.10~0.20%,cr 0.20~0.30%,mo 0.20~0.25%,nb 0.034~0.056%,v 0.035~0.056%,ti 0.010~0.025%,pcm≤0.20%,iiw 0.42~0.48%,其余为fe元素,其加工工序包括:转炉冶炼、连铸、板坯加热、粗轧、精轧、控制冷却、回火和卷取。

2.根据权利要求1所述的环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,所述转炉冶炼工序工艺为:lf和/或rh精炼,获取目标冶金成分及低p、低s的杂质元素的纯净钢水。

3.根据权利要求2所述的环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,所述连铸工序的工艺为:将纯净钢水采用保护浇铸,连铸过程中采取高于液相线10~20℃的低过热度、1.5~2m/min的低拉速及总压下量为4~6mm的动态轻压下工艺,最终获得厚度220mm的板坯。

4.根据权利要求3所述的环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,所述板坯加热工序的工艺为:对板坯进行加热,加热出炉温度1050~1130℃,加热时间180~280min。

5.根据权利要求4所述的环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,所述粗轧工序的工艺为:对加热后的板坯进行6道次轧制,获得厚度≥70mm的中间坯,末道次压下量≥20%,末道次轧制温度≤960℃。

6.根据权利要求5所述的环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,所述精轧工序的工艺为:对获得的中间坯进行5道次轧制,精轧入口温度≤950℃,精轧累计压下量≥60%,获得目标厚度的热轧钢带。

7.根据权利要求6所述的环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,所述控制冷却工序的工艺为:对热轧钢带进行快速冷却,冷却时间15~20s,冷却速度为20~30℃/s。

8.根据权利要求7所述的环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,所述回火工序的工艺为:在控制冷却工序冷却热轧钢带至450℃时,保温120s后,继续进行冷却,冷却温度为350~400℃,冷却速度为20~30℃/s。

9.根据权利要求8所述的环焊热影响区低温韧性良好的x80钢管制造方法,其特征在于,所述卷取工序的工艺为:对回火后的热轧钢带卷取,卷取温度360~390℃。

技术总结

本发明涉及一种环焊热影响区低温韧性良好的X80钢管制造方法,属于螺旋焊管制造技术领域。环焊热影响区低温韧性良好的X80钢管制造方法,其焊管的原料采用纯净钢水,其化学成分为C 0.040~0.050%,Si 0.20~0.25%,Mn 1.78~1.80%,P≤0.0050%,S≤0.0050%,Ni 0.10~0.20%,Cr 0.20~0.30%,MO 0.20~0.25%,Nb 0.034~0.056%,V 0.035~0.056%,Ti 0.010~0.025%,Pcm≤0.20%,IIW 0.42~0.48%,其余为Fe元素,其加工工序包括:转炉冶炼、连铸、板坯加热、粗轧、精轧、控制冷却、回火和卷取。有益效果:焊接热影响区的显微组织结构能够保持良好的低温韧性,通过连铸、粗轧、精轧以及在冷却过程中增加保温过程,精准控制温度,实现(Nb,V)C的弥散析出,达到X80母材组织晶粒细化的目的,提高母材的低温韧性。

技术研发人员:戴联双,冯庆善,王婷,崔绍华,王晔,于瑶,姜希彤,查济东

受保护的技术使用者:国家石油天然气管网集团有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!