一种新型粉末化学气相镀膜装置及其镀膜工艺的制作方法

本发明涉及镀膜工艺,具体而言,涉及一种新型粉末化学气相镀膜装置及其镀膜工艺。

背景技术:

1、粉末材料的表面镀膜或包覆有多种方式,其中最重要的化学气相反应镀膜(或包覆)的主要方法,包括化学气相沉积(cvd)、原子层沉积(ald)以及分子层沉积(mld)。化学气相沉积(chemical vapor deposition)的特征是在气相环境中,通过同时导入多种反应气体,通过反应气体在基体材料表面发生反应,生长形成薄膜包覆材料,这种技术一般使用在薄膜厚度较大,反应速度较高的工艺中。原子层沉积(atomic layer deposition)或分子层沉积(molecular layer deposition)的特征是在气相环境中,分别导入反应前驱体或气体,并引入气体清洗机制,实现沉积材料以单原子层的形式一层一层生长在基底的表面。现阶段,原子层沉积技术被应用于粉体材料,例如锂电池材料,金属粉末材料,纳米粉体材料以及药剂粉末等材料中。

2、而粉末材料由于具有大比表,粒径小,表面能高等特点,在镀膜或包覆过程中极易发生团聚现象,造成包覆不均匀,极大的影响材料的性能的发挥,现有的技术一般通过流化床或者回转滚动床技术将粉体流态化,以提高其分散性能,减少团聚发生。

3、然而,进一步的研究表明,上述现有技术仍然具备有诸多的缺陷或不足,流化床形式的分散虽然能够减少粉末间的团聚,但是使用流化床技术需要通入大量的流化气体,造成极大的气体浪费,产生较高的能耗。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种新型粉末化学气相镀膜装置及其镀膜工艺,以解决上述问题。

2、本发明采用了如下方案:

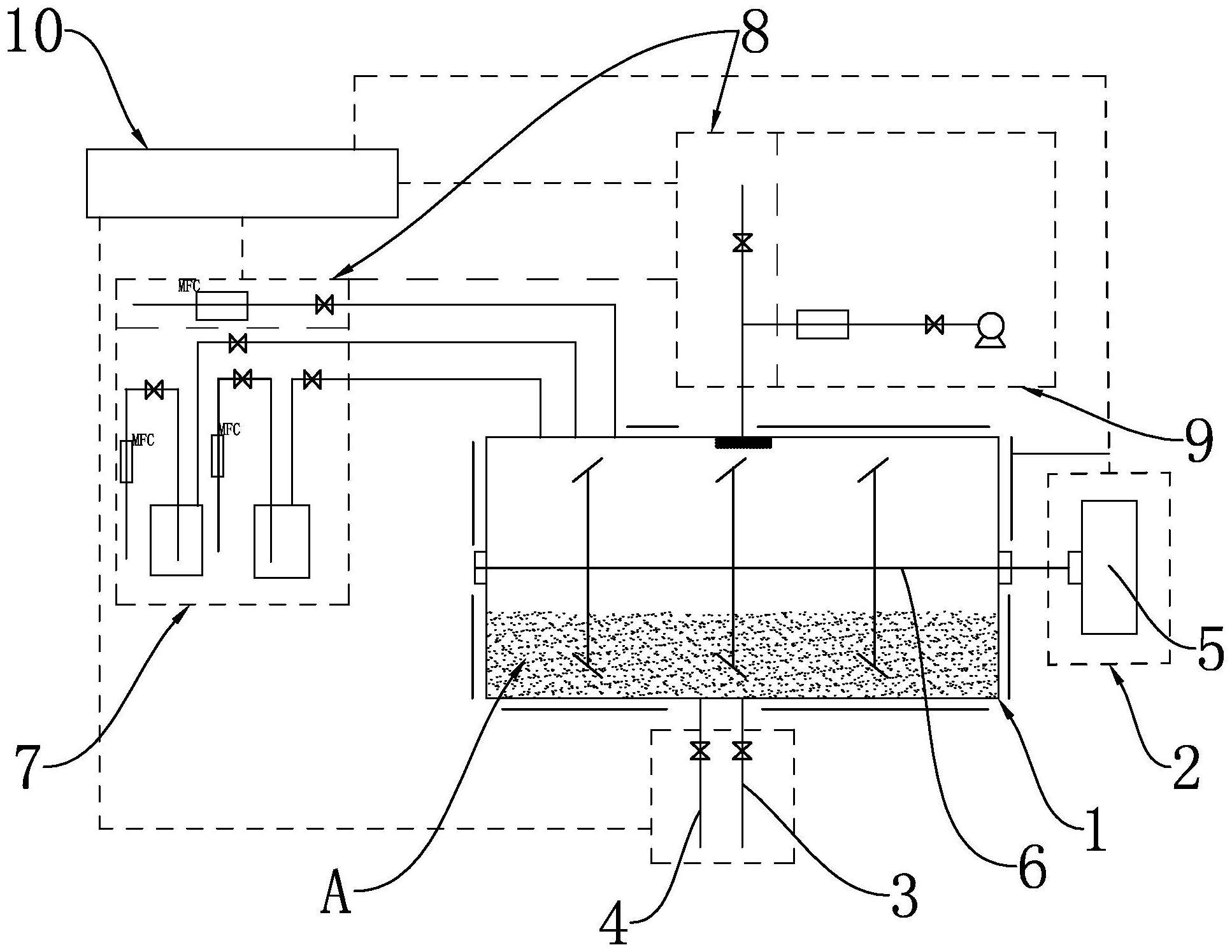

3、本申请提供了一种新型粉末化学气相镀膜装置,包括反应器和搅拌器;所述反应器设有内部反应腔以及输送粉末颗粒的进料管路和出料管路;所述搅拌器包括动力件以及与动力件相连接的搅拌组件,所述搅拌组件用于搅动反应腔内的粉料主体;所述反应器至少外接连通反应源管路、吹粉管路以及抽气管路;所述反应源管路适于输入镀膜气体至反应器内,对应覆膜至搅拌中的粉末颗粒的外表面;所述抽气管路用于将反应腔的气体抽离至外界;所述吹粉管路输入气流至反应腔内,适于将搅拌组件以及反应腔内壁所附着的粉末颗粒吹落回粉料主体中。

4、作为进一步改进,还包括一控制器;所述控制器与反应源管路、吹粉管路和抽气管路、以及进料管路和出料管路分别电性连接。

5、作为进一步改进,所述抽气管路包含连通在反应器的通道口上的管道、以及配置在管道上的吸附件以及真空泵;所述通道口上设有过滤件,用于阻挡粉末颗粒进入管道,所述吸附件用于对管道内的气体和杂质进一步吸取、过滤。

6、作为进一步改进,所述反应源管路至少设有第一支路和第二支路,所述第一支路用于输入甲基铝气体,所述第二支路用于输入离子水气体。

7、作为进一步改进,任一支路至少包括配置在通路上的膜片阀和质量流量计、以及用于储存前驱体的镀膜气体的存放及输送单元;所述存放及输送单元至少具有鼓泡瓶、汽化器、注射器、喷嘴以及喷雾器。

8、作为进一步改进,所述搅拌组件包括桨叶主轴、规则延伸在主轴两侧的桨叶杆以及配置在桨叶杆端部的桨叶片;其中,所述反应器配置为横向放置的圆筒状结构,所述桨叶主轴的两端以轴封的方式可转动的接合在反应器的侧仓壁上,所述桨叶主轴与反应器外的动力件相传动连接,所述桨叶杆至少部分伸入至粉料主体内,适于将桨叶片与反应器的底仓壁的间距限定在10mm以内。

9、作为进一步改进,所述桨叶主轴设有连接至其端部的气路,所述桨叶杆上开设有连通至气路的多个气口,且所述第一支路和/或第二支路连通至桨叶主体其中一端部。

10、作为进一步改进,所述吹粉管路包括连通至通道口的第一吹扫支路、以及邻近设置在通道口的第二吹扫支路和直面于反应器的侧仓壁及轴封处的第三吹扫支路;其中,各吹扫支路具有单独的气源与阀门,用于输入氮气至反应腔中。

11、作为进一步改进,所述反应器的外周设有一加热器,所述加热器用于传热至反应腔的粉料主体中以升温至适于气相镀膜使用。

12、本申请另提供一种镀膜工艺,基于前述的新型粉末化学气相镀膜装置,包括以下步骤:

13、s1:沿进料管路将粉末颗粒装载至反应器,对应在反应腔内堆积形成待覆膜的粉料主体;

14、s2:通过抽气管路将反应腔的气体抽离,随后对反应器进行加热至适于气相镀膜使用的温度,开启搅拌组件进行搅动工作;

15、s3:持续通入反应源管路的镀膜气体至反应腔与粉末颗粒充分接触,以覆膜在粉末颗粒的表面上;

16、s4:进一步通过抽气管路将反应腔所残留的镀膜气体抽离,随即开启吹粉管路对应输入脉冲气流,将黏附在搅拌组件以及反应腔内壁的粉末吹回至粉料主体中;

17、s5:再通入另一镀膜气体至反应腔,完成镀膜后重复抽真空、吹粉操作以及镀膜工作,直至得到所需厚度的膜层;

18、s6:分析判定镀膜厚度达到预设值,沿出料管路输出粉料主体。

19、通过采用上述技术方案,本发明可以取得以下技术效果:

20、本申请的新型粉末化学气相镀膜装置,用于大规模生产的粉末镀膜工艺,可在化学气相沉积、原子层沉积、物理气相沉积等制程中充份分散粉末,以利于在各个粉末颗粒的表面上形成厚度均匀的薄膜,具备有高产能、可规模化生产等显著特性。通过反应器、搅拌器以及多个管路,在粉末颗粒镀膜制程中利用搅拌组件的快速旋转,来搅动粉料主体进行多维度的翻滚混合,使粉末颗粒与镀膜气体发生高效的传热、传质过程,实现粉末与前驱体的快速物理或化学的吸附及脱附,进而得到均匀的纳米膜层,其结构简单,加工难度低,可实现粉末镀膜的规模化生产。另外,吹粉管路输入高速或超音速的吹粉气流,去冲击反应腔及搅拌组件所粘附的粉末,实现机构件之间无接触的吹粉动作,达到防止粉末粘附的效果。并且,通过抽气管路对反应腔进行抽真空操作,能够将反应腔内残留的镀膜气体及杂质输出至外界,用于提供更适宜镀膜工艺的腔室环境。

技术特征:

1.一种新型粉末化学气相镀膜装置,其特征在于,包括:

2.根据权利要求1所述的新型粉末化学气相镀膜装置,其特征在于,还包括一控制器;所述控制器与反应源管路、吹粉管路和抽气管路、以及进料管路和出料管路分别电性连接。

3.根据权利要求1所述的新型粉末化学气相镀膜装置,其特征在于,所述抽气管路包含连通在反应器的通道口上的管道、以及配置在管道上的吸附件以及真空泵;所述通道口上设有过滤件,用于阻挡粉末颗粒进入管道,所述吸附件用于对管道内的气体和杂质进一步吸取、过滤。

4.根据权利要求3所述的新型粉末化学气相镀膜装置,其特征在于,所述反应源管路至少设有第一支路和第二支路,所述第一支路用于输入甲基铝气体,所述第二支路用于输入离子水气体。

5.根据权利要求4所述的新型粉末化学气相镀膜装置,其特征在于,任一支路至少包括配置在通路上的膜片阀和质量流量计、以及用于储存前驱体的镀膜气体的存放及输送单元;所述存放及输送单元至少具有鼓泡瓶、汽化器、注射器、喷嘴以及喷雾器。

6.根据权利要求4所述的新型粉末化学气相镀膜装置,其特征在于,所述搅拌组件包括桨叶主轴、规则延伸在主轴两侧的桨叶杆以及配置在桨叶杆端部的桨叶片;其中,

7.根据权利要求6所述的新型粉末化学气相镀膜装置,其特征在于,所述桨叶主轴设有连接至其端部的气路,所述桨叶杆上开设有连通至气路的多个气口,且所述第一支路和/或第二支路连通至桨叶主体其中一端部。

8.根据权利要求6所述的新型粉末化学气相镀膜装置,其特征在于,所述吹粉管路包括连通至通道口的第一吹扫支路、以及邻近设置在通道口的第二吹扫支路和直面于反应器的侧仓壁及轴封处的第三吹扫支路;其中,各吹扫支路具有单独的气源与阀门,用于输入氮气至反应腔中。

9.根据权利要求1所述的新型粉末化学气相镀膜装置,其特征在于,所述反应器的外周设有一加热器,所述加热器用于传热至反应腔的粉料主体中以升温至适于气相镀膜使用。

10.一种镀膜工艺,基于如权利要求1至8任意一项所述的新型粉末化学气相镀膜装置,其特征在于,包括以下步骤:

技术总结

本发明提供一种新型粉末化学气相镀膜装置及其镀膜工艺,该装置包括反应器和搅拌器;所述反应器设有内部反应腔以及输送粉末颗粒的进料管路和出料管路;所述搅拌器包括动力件以及与动力件相连接的搅拌组件,所述搅拌组件用于搅动反应腔内的粉料主体;所述反应器至少外接连通反应源管路、吹粉管路以及抽气管路;所述反应源管路适于输入镀膜气体至反应器内,对应覆膜至搅拌中的粉末颗粒的外表面;所述抽气管路用于将反应腔的气体抽离至外界;所述吹粉管路输入气流至反应腔内,适于将搅拌组件以及反应腔内壁所附着的粉末颗粒吹落回粉料主体中。从而,具备有高产能、可规模化生产等显著特性,结构简单,加工难度低,可实现粉末镀膜的规模化生产。

技术研发人员:刘彦峰,赖海斌,陈斌,林秀芳,王韫宇

受保护的技术使用者:厦门韫茂科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!