一种轴承圈打磨装置的制作方法

本申请涉及轴承加工设备的,尤其是涉及一种轴承圈打磨装置。

背景技术:

1、轴承是一种精度要求较高的零部件,需要采用打磨装置加工以保证其回转精度。随着轴承加工技术的不断发展,对于难以定位轴心的小型或微型轴承圈,多采用不需要定位工件的轴心便能进行磨削的无心磨床。

2、现有的无心磨床包括砂轮、导轮以及位于砂轮和导轮之间的托架;工件位于砂轮和导轮之间且受托架支撑,导轮带动工件转动并导向前进,砂轮磨削工件的表面,磨削时需要供给冷却液以降低温度和冲洗脱落的磨粒。

3、无心磨床的定位基准是工件的外圆本身,工件的中心必须高于砂轮和导轮的中心连线,而且在磨削过程中工件中心不断发生变化,工件与磨削砂轮和导轮间的接触点也不对称,于是表面上某些凸起在多次转动中能逐渐磨圆。但是,无心磨与外圆磨靠中心孔定位不同,工件本身弯曲、不圆或有棱状就容易产生跳动,从而影响工件的质量。

技术实现思路

1、为了改善无心磨时工件容易跳动的缺陷,本申请提供一种轴承圈打磨装置。

2、本申请提供一种轴承圈打磨装置,采用如下的技术方案:

3、一种轴承圈打磨装置,包括机架和设置于所述机架上的砂轮、导轮和冷却机构,所述砂轮和所述导轮之间设置有防跳机构和用于支撑工件的托架;所述托架包括托板,所述防跳机构包括吸风管和与所述吸风管连接的第一风机,所述托板的顶面开设有吸风槽,所述吸风管远离所述第一风机的一端与所述吸风槽连通。

4、通过采用上述技术方案,在托板上开设吸风槽,当轴承圈从托架上通过时,第一风机产生吸力,能够将轴承圈往靠近托架的方向吸引,从而减少轴承圈打磨时因表面凸起较大而产生跳动的可能性,能够提高轴承圈磨削的回转精度。

5、可选的,所述托板的顶端包括相连的支撑部和防跳部,所述支撑部靠近所述砂轮且从所述砂轮方向往所述导轮方向倾斜向下设置,所述防跳部从所述砂轮方向往所述导轮方向倾斜向上设置;所述吸风槽设置于所述防跳部的表面。

6、通过采用上述技术方案,托板往导轮方向倾斜向下设置,能够使轴承圈紧压在导轮上,从而使轴承圈能够受到导轮的导向力进行圆周转动和前进运动;吸风槽设置在靠近导轮的一侧,在吸引轴承圈减少跳动的同时,还能保证轴承圈抵紧于导轮的表面,使轴承圈的运动更加稳定,从而进一步提高轴承圈磨削的回转精度。

7、可选的,所述防跳机构还包括第二风机和与所述第二风机连接的出气管,所述出气管的出气口设置于所述机架上方且靠近工件进入的方向。

8、通过采用上述技术方案,轴承圈在磨削时会相抵着排列进入托架内,当某一轴承圈发生跳动时可能会影响相邻的轴承圈,通过出气管吹动轴承圈,给予轴承圈一个加速度,能够将进入托架的轴承圈依次分开,使每个轴承圈互不抵接地通过砂轮和导轮进行磨削,进一步减少轴承圈跳动的可能性。

9、可选的,所述出气口沿工件的前进方向倾斜向下设置,所述支撑部和所述防跳部的连接处同样沿工件的前进方向倾斜向下设置。

10、通过采用上述技术方案,倾斜向下设置的出气口,能够更好地推动轴承圈前进,还能将磨削脱落的磨粒等废屑往打磨装置出料口的方向推动,减少废屑逐渐堆积在托板上至与轴承圈接触的可能性,减少对轴承圈打磨的影响。

11、可选的,所述防跳机构还包括支架,所述出气管穿设并固定于所述支架上;所述支架从所述导轮方向往所述砂轮方向倾斜向下设置,所述支架倾斜向下的边沿位于所述砂轮靠近工件的位置上方;所述冷却机构包括出水管,所述出水管的出水端设置于所述支架的上方。

12、通过采用上述技术方案,出气管固定在支架上,支架设置为往砂轮的方向倾斜,能够起到导流作用,将出水管排出的冷却水引至砂轮磨削轴承圈的位置上方,提高冷却水的利用率,提高冷却效果,减少高温对轴承圈磨削精度的影响。

13、可选的,所述托板内开设有与所述吸风槽连通的过渡腔,所述吸风管连通于所述过渡腔的内壁;所述过渡腔的内壁底部还开设有排水孔,所述托板内还开设有排水通道,所述排水通道一端连通于所述排水孔、另一端连通于所述托板的外表面。

14、通过采用上述技术方案,吸风槽内可能进入部分冷却液,通过排水孔从排水通道流出,能够将水流出并汇聚在一起,以便于后续重新利用,提高废液的利用率。

15、可选的,所述过渡腔的底壁往所述排水孔的方向倾斜向下设置。

16、通过采用上述技术方案,过渡腔内的水以及夹杂的部分废屑便于从排水孔流出,减少过渡腔内废液废屑堆积的可能性。

17、可选的,所述吸风管包括相连通的竖直段和水平段,所述竖直段的底壁开设有出水孔,所述出水孔与所述排水通道连通。

18、通过采用上述技术方案,吸风管内可能也会流入部分废液,将吸风管设置为竖直段和水平段,能够使废液因重力作用而从竖直段底部的出水孔流出,然后从排水通道汇聚流出。

19、可选的,所述支撑部的顶面开设有排水槽,所述托板内开设有与所述排水槽连通的排水腔,所述排水腔的底部与所述排水通道连通。

20、通过采用上述技术方案,能够减少冷却液积累在托板上的可能性,从而减少对轴承圈自身运动的影响,进而提高磨削精度。

21、综上所述,本申请包括以下至少一种有益效果:

22、1.当轴承圈从托架上通过时,第一风机通过吸风槽产生吸力,能够将轴承圈往靠近托架的方向吸引,从而减少轴承圈打磨时产生跳动的可能性,且第二风机通过出气管将排列进入托架内的轴承分开,从而减少轴承圈之间相互的影响,提高了轴承圈磨削的回转精度;

23、2.排水槽以及支撑部和防跳部连接处的倾斜设置的能够减少冷却液积累在托板上的可能性,从而减少对轴承圈自身运动的影响,进而提高磨削精度;

24、3.支架设置为往砂轮的方向倾斜,能够冷却水引至砂轮磨削轴承圈的位置上方,提高冷却水的利用率,提高冷却效果;

25、4.托板上设置排水槽,并通过排水腔以及排水通道将废液汇聚在一起,能够提高废液的利用率,更加节能减排。

技术特征:

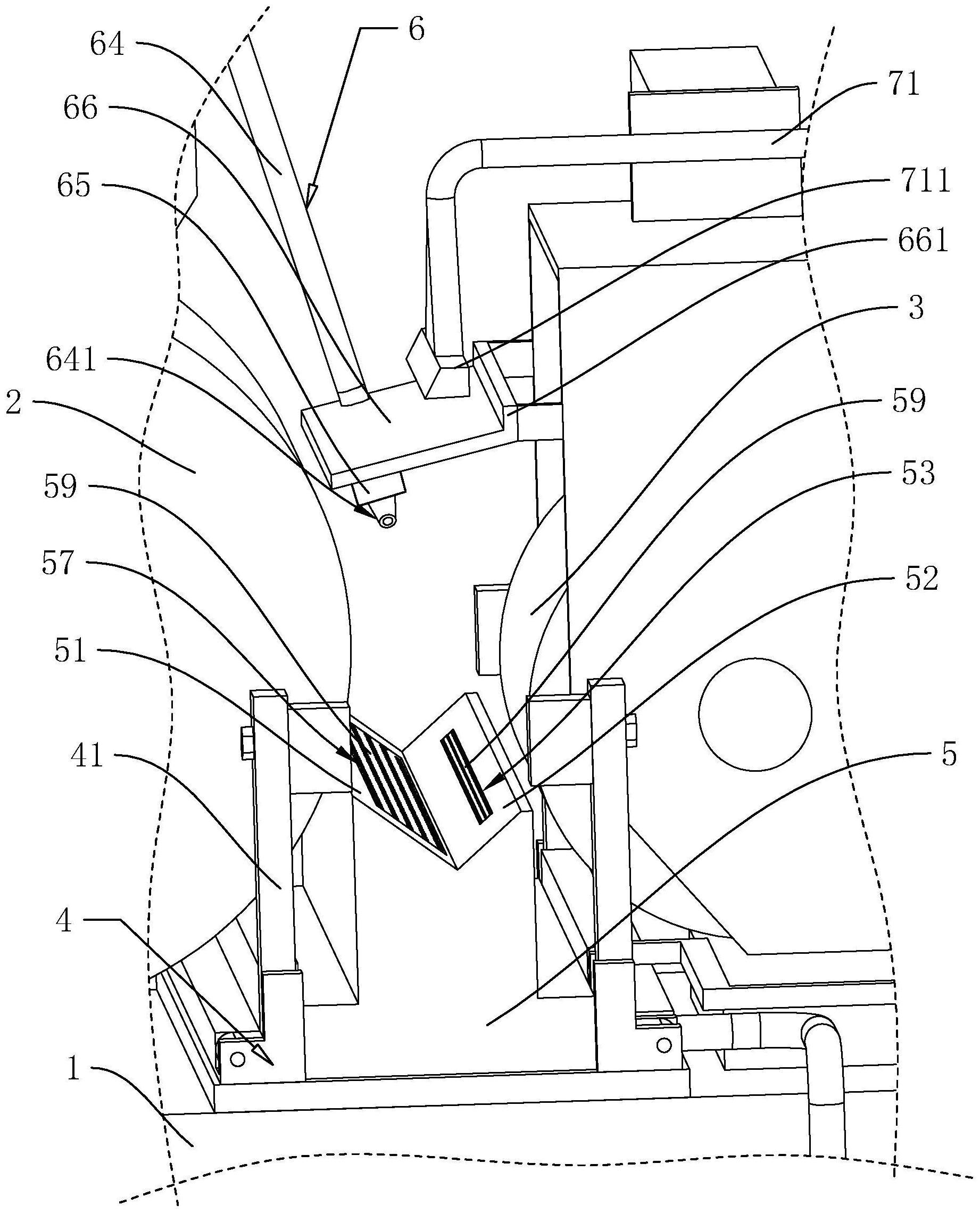

1.一种轴承圈打磨装置,包括机架(1)和设置于所述机架(1)上的砂轮(2)、导轮(3)和冷却机构(7),其特征在于:所述砂轮(2)和所述导轮(3)之间设置有防跳机构(6)和用于支撑工件的托架(4);所述托架(4)包括托板(5),所述防跳机构(6)包括吸风管(61)和与所述吸风管(61)连接的第一风机(62),所述托板(5)的顶面开设有吸风槽(53),所述吸风管(61)远离所述第一风机(62)的一端与所述吸风槽(53)连通。

2.根据权利要求1所述的一种轴承圈打磨装置,其特征在于:所述托板(5)的顶端包括相连的支撑部(51)和防跳部(52),所述支撑部(51)靠近所述砂轮(2)且从所述砂轮(2)方向往所述导轮(3)方向倾斜向下设置,所述防跳部(52)从所述砂轮(2)方向往所述导轮(3)方向倾斜向上设置;所述吸风槽(53)设置于所述防跳部(52)的表面。

3.根据权利要求2所述的一种轴承圈打磨装置,其特征在于:所述防跳机构(6)还包括第二风机(63)和与所述第二风机(63)连接的出气管(64),所述出气管(64)的出气口(641)设置于所述机架(1)上方且靠近工件进入的方向。

4.根据权利要求3所述的一种轴承圈打磨装置,其特征在于:所述出气口(641)沿工件的前进方向倾斜向下设置,所述支撑部(51)和所述防跳部(52)的连接处同样沿工件的前进方向倾斜向下设置。

5.根据权利要求3所述的一种轴承圈打磨装置,其特征在于:所述防跳机构(6)还包括支架(66),所述出气管(64)穿设并固定于所述支架(66)上;所述支架(66)从所述导轮(3)方向往所述砂轮(2)方向倾斜向下设置,所述支架(66)倾斜向下的边沿位于所述砂轮(2)靠近工件的位置上方;所述冷却机构(7)包括出水管(71),所述出水管(71)的出水端(711)设置于所述支架(66)的上方。

6.根据权利要求2所述的一种轴承圈打磨装置,其特征在于:所述托板(5)内开设有与所述吸风槽(53)连通的过渡腔(54),所述吸风管(61)连通于所述过渡腔(54)的内壁;所述过渡腔(54)的内壁底部还开设有排水孔(55),所述托板(5)内还开设有排水通道(56),所述排水通道(56)一端连通于所述排水孔(55)、另一端连通于所述托板(5)的外表面。

7.根据权利要求6所述的一种轴承圈打磨装置,其特征在于:所述过渡腔(54)的底壁往所述排水孔(55)的方向倾斜向下设置。

8.根据权利要求6所述的一种轴承圈打磨装置,其特征在于:所述吸风管(61)包括相连通的竖直段(611)和水平段(612),所述竖直段(611)的底壁开设有出水孔(613),所述出水孔(613)与所述排水通道(56)连通。

9.根据权利要求6所述的一种轴承圈打磨装置,其特征在于:所述支撑部(51)的顶面开设有排水槽(57),所述托板(5)内开设有与所述排水槽(57)连通的排水腔(58),所述排水腔(58)的底部与所述排水通道(56)连通。

技术总结

本申请涉及轴承加工设备的技术领域,改善了无心磨时工件容易跳动的问题,公开了一种轴承圈打磨装置,包括机架和设置于机架上的砂轮、导轮和冷却机构,砂轮和导轮之间设置有防跳机构和用于支撑工件的托架;托架包括托板;防跳机构包括吸风管、出气管、与吸风管连接的第一风机和与出气管连接的第二风机,托板的顶面开设有吸风槽,吸风管远离第一风机的一端与吸风槽连通,出气管的出气口设置于机架上方且靠近工件进入的方向。轴承圈从托架上通过时,第一风机通过吸风槽产生将轴承圈往靠近托架的方向吸引,从而减少轴承圈的跳动,第二风机通过出气管将排列的轴承分开,减少轴承圈之间相互的影响,本申请能够提高轴承圈磨削的回转精度。

技术研发人员:杨杰,陈秀艳

受保护的技术使用者:福州市长乐区东风轴承有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!