一种批量除金的方法与流程

本发明属于焊接,尤其是涉及一种批量除金的方法。

背景技术:

1、对于镀金器件,焊接前需要除金,已经被列到航天的禁限用工艺目录,此外ipc也对除金有明确要求,标准规定:1级可以不考虑,2,3级产品都要考虑除金。这是由于焊接后会形成金锡合金,焊点产生“金脆”现象,因而造成产品故障。所谓“金脆”现象,就是指在涂有金涂敷层的表面钎焊时,金向焊料的锡中迅速扩散形成ausn4。在这种化合物中,当金的含量达到3%时就会明显地表现出脆性,而且使焊点产生虚焊,失去光亮,呈多颗粒状。但现有传统的除金工艺效率低下,一致性也比较差,例如采用锡锅除金时,镀金引线除金应进行两次搪锡处理,两次搪锡应分别在两个锡锅中操作,镀金引线搪锡的锡锅,应定期分析焊料中的杂质成分,用于第一次搪锡的锡锅中金含量不应超过1%,用于第二次搪锡搪锡中的金和铜的总含量不应超过0.3%,否则应更换焊料。

2、且现有锡锅除金方法普遍采用人工操作,局限性如下:

3、对工人的技能要求比较高。除金的高度应既满足焊接要求,也不能太高,否则有器件报废风险。如当焊料润湿超过引线弯曲部分时,会影响应力释放,器件需要报废,导致效率较低,器件除金的一致性也较差。

技术实现思路

1、有鉴于此,本发明旨在提出一种批量除金的方法,以解决现有除金方法对批量器件的除金效率不佳的问题。

2、为达到上述目的,本发明的技术方案是这样实现的:

3、一种批量除金的方法,包括:

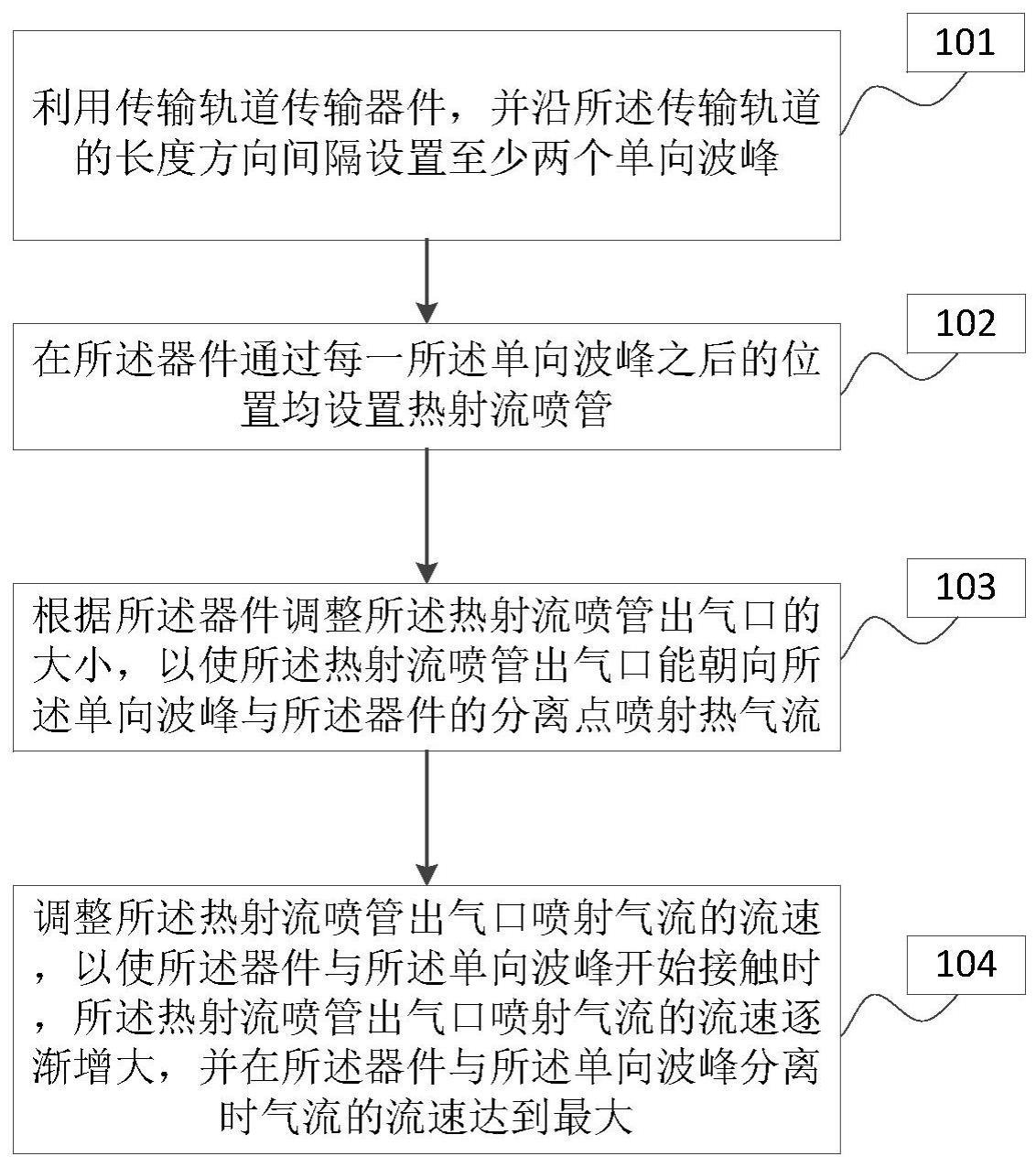

4、利用传输轨道传输器件,并沿所述传输轨道的长度方向间隔设置至少两个单向波峰;其中,所述单向波峰在所述传输轨道处的流动方向与所述器件的运动方向相反,且所述单向波峰位于所述传输轨道的下方;

5、在所述器件通过每一所述单向波峰之后的位置均设置热射流喷管;其中,所述热射流喷管均位于所述器件的下方设置,且所述热射流喷管位于所述单向波峰与所述器件分离点对应的切线上,所述热射流喷管的出气口朝向均所述单向波峰与所述器件的分离点设置;

6、根据所述器件调整所述热射流喷管出气口的大小,以使所述热射流喷管出气口能朝向所述单向波峰与所述器件的分离点喷射热气流。

7、进一步的,所述利用传输轨道传输器件,并沿所述传输轨道的长度方向间隔设置至少两个单向波峰,包括:

8、利用承载工装承载器件,以使所述器件仅露出需要除金的位置;

9、将所述承载工装放置到传输轨道上,并利用所述传输轨道传输所述承载工装和所述器件;

10、沿所述传输轨道的长度方向间隔设置两个单向波峰。

11、进一步的,所述承载工装包括底托、以及底托上方设置的上盖,所述上盖可拆卸的安装在底托上,所述底托上设有能承载器件的容纳槽,所述底托下方对应容纳槽的位置设有用于露出所述器件需要除金位置的开口,所述开口与容纳槽连通。

12、进一步的,在根据所述器件调整所述热射流喷管出气口的大小,以使所述热射流喷管出气口能朝向所述单向波峰与所述器件的分离点喷射热气流之后,所述方法还包括:

13、调整所述热射流喷管出气口喷射热气流的流速,以使所述器件与所述单向波峰开始接触时,所述热射流喷管出气口喷射热气流的流速逐渐增大,并在所述器件与所述单向波峰分离时气流的流速达到最大。

14、进一步的,所述热射流喷管到所述单向波峰与所述器件分离点的距离为10至20μm。

15、进一步的,所述热气流为加热后的惰性气体。

16、进一步的,所述惰性气体为氮气。

17、进一步的,所述热射流喷管包括外管、以及外管内转动设置的内管,所述内管与外管同轴设置,外管一端设有用于连接供气设备的连接头,另一端设有用于驱动内管转动的驱动件,所述内管朝向连接头的一端与连接头连通,另一端与驱动件连接;所述出气口为条形口,出气口设置在外观上,所述内管上对应出气口的位置设有调节口,所述调节口通过内管与连接头连通。

18、进一步的,所述调节口沿内管周向至少均匀设置两组,各所述调节口的大小不同。

19、相对于现有技术,本发明所述的一种批量除金的方法具有以下优势:

20、(1)本发明所述的一种批量除金的方法,可适用于通孔器件和无引脚器件的批量除金作业,通过设置至少两个单向波峰进行除金,并在每一单向波峰之后的位置均设置热射流喷管,利用热射流喷管配喷射热气流不仅可以吹掉器件焊盘上的焊料残留,提高批量器件的除金效率和除金效果。而且单向波峰后的热射流喷管通过向器件喷射热气流,还有利于确保器件焊盘的共面性,对后续贴装和焊接更有保证,同时也提高了批量器件除金效果的一致性。

21、(2)本发明所述的一种批量除金的方法,通过调整热射流喷管出气口喷射热气流的流速,使得器件焊盘前端在与单向波峰接触的时,随着器件焊盘与单向波峰接触面积的增大,风速逐渐变大,然后当器件焊盘后端将要离开单向波峰的时候,使风速达到最大。通过调整气流流速,不仅有利于防止器件焊盘与单向波峰刚接触时因风速太大而影响除金效果,而且有利于降低惰性气体的使用量。

22、(3)本发明所述的一种批量除金的方法,通过设置至少两个单向波峰,并在每一单向波峰后设置热射流喷管,前一个热射流喷管喷射的热气流可以减少残留焊料对后续单向波峰的污染,有利于降低后续单向波峰锡锅内焊料的更换频率。

技术特征:

1.一种批量除金的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述利用传输轨道传输器件,并沿所述传输轨道的长度方向间隔设置至少两个单向波峰,包括:

3.根据权利要求2所述的方法,其特征在于:所述承载工装包括底托、以及底托上方设置的上盖,所述上盖可拆卸的安装在底托上,所述底托上设有能承载器件的容纳槽,所述底托下方对应容纳槽的位置设有用于露出所述器件需要除金位置的开口,所述开口与容纳槽连通。

4.根据权利要求1所述的方法,其特征在于,在根据所述器件调整所述热射流喷管出气口的大小,以使所述热射流喷管出气口能朝向所述单向波峰与所述器件的分离点喷射热气流之后,所述方法还包括:

5.根据权利要求1所述的方法,其特征在于:所述热射流喷管到所述单向波峰与所述器件分离点的距离为10至20μm。

6.根据权利要求1所述的方法,其特征在于:所述热气流为加热后的惰性气体。

7.根据权利要求6所述的方法,其特征在于:所述惰性气体为氮气。

8.根据权利要求1所述的方法,其特征在于:所述热射流喷管包括外管、以及外管内转动设置的内管,所述内管与外管同轴设置,外管一端设有用于连接供气设备的连接头,另一端设有用于驱动内管转动的驱动件,所述内管朝向连接头的一端与连接头连通,另一端与驱动件连接;所述出气口为条形口,出气口设置在外观上,所述内管上对应出气口的位置设有调节口,所述调节口通过内管与连接头连通。

9.根据权利要求8所述的方法,其特征在于:所述调节口沿内管周向至少均匀设置两组,各所述调节口的大小不同。

技术总结

本发明提供了一种批量除金的方法,包括:利用传输轨道传输器件,并沿所述传输轨道的长度方向间隔设置至少两个单向波峰;在所述器件通过每一所述单向波峰之后的位置均设置热射流喷管;根据所述器件调整所述热射流喷管出气口的大小,以使所述热射流喷管出气口能朝向所述单向波峰与所述器件的分离点喷射热气流。本发明所述的一种批量除金的方法,通过设置至少两个单向波峰进行除金,并在每一单向波峰之后的位置均设置热射流喷管,利用热射流喷管配喷射热气流可以吹掉器件上的焊料残留,提高批量器件的除金效率和除金效果。

技术研发人员:石玉超,辛宇航,李星,闫翔,褚洪喜

受保护的技术使用者:天津光电惠高电子有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!