缸体腐蚀内壁激光熔覆修复方法与流程

本发明涉及缸体修复,具体涉及缸体腐蚀内壁激光熔覆修复方法。

背景技术:

1、压铸机就是在压力作用下把熔融金属液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,现在多用于随着车辆、电器等装置部件的成型等。

2、压铸机的其一重要部件为料缸,自料缸的进料口将金属液输入,以压射机构将料缸内金属液压出,在压铸机的运行过程中料缸易出现腐蚀或冲蚀成坑的现象,该现象影响后续的产品成型质量,一般而言料缸多整体替换,替换下的料缸等回收处理,该方式下造成维护成本提升,需改进。

技术实现思路

1、为解决上述至少一个技术缺陷,本发明提供了如下技术方案:

2、本申请文件公开缸体腐蚀内壁激光熔覆修复方法,包括以下步骤:

3、第一步、对缸体待修复区域进行清理;

4、第二步、对缸体进行预热处理及对缸体待修复区域进行表面活化;

5、第三步、将配置的修复粉末配合激光器对缸体待修复区域进行多层堆积熔覆;

6、其中修复粉末组分如下:al6-7.2%、co14-20%、cr4-6%、fe7-10%、ni15-19%、mo3.5-4.3%、tic12-14%、zrc10-11.6%、sic6-8%、b4c4.5-6.5%;

7、第四步、对修复后缸体待修复区域进行机械加工处理。

8、本方案优选al、co、cr、fe、ni、mo、tic、zrc、sic、b4c等特定组分形成多元熵合金修复粉末,通过激光多层堆积熔覆的方式对缸体待修复区域进行修复,该修复组分采用多种复合碳化物配合特定比例的al、cr、ni等组分形成,成型的激光熔覆合金在硬度、韧性、耐蚀等性能上取得提升。

9、本修复方法在激光熔覆前进行清理,包括除油打磨等,清理杂物有助熔覆层与缸体基材的结合,熔覆前的预热处理及活化处理同样有助提高熔覆合金层与缸体基材的结合强度。

10、对于后期的机械加工,如去除凸出的熔覆合金,打磨磨平等。

11、进一步,将各组分混合后进行球磨进行细化处理得到修复粉末,有助提升熔覆合金的性能。

12、进一步,修复粉末的粒度在60-120纳米。

13、进一步,对缸体待修复区域进行清理包括除污处理、除锈处理,如砂纸打磨处理,去除表面的氧化皮、铁锈等,之后以溶剂去除油脂,如丙酮等。

14、进一步,预热处理的温度在160-180℃,表面活化处理:以纳秒激光处理待修复区域。

15、优选预热温度,有助提高熔覆合金与缸体基材的结合,以纳秒激光处理有助去除表面氧化层,去除油脂等,同样有助熔覆合金与缸体基材结合。

16、进一步,在多层堆积熔覆处理时,激光功率1.5-2.0kw,光斑直径0.6-1.2mm,送粉速率6-7kg/h,激光扫描速率400-600mm/min,搭接率35-45%,单层熔覆厚度1-2mm。优选激光参数,有助合金稳定成型,熔覆成型的合金性能好,同时有助与缸体基材结合。

17、与现有技术相比,本发明的有益效果:

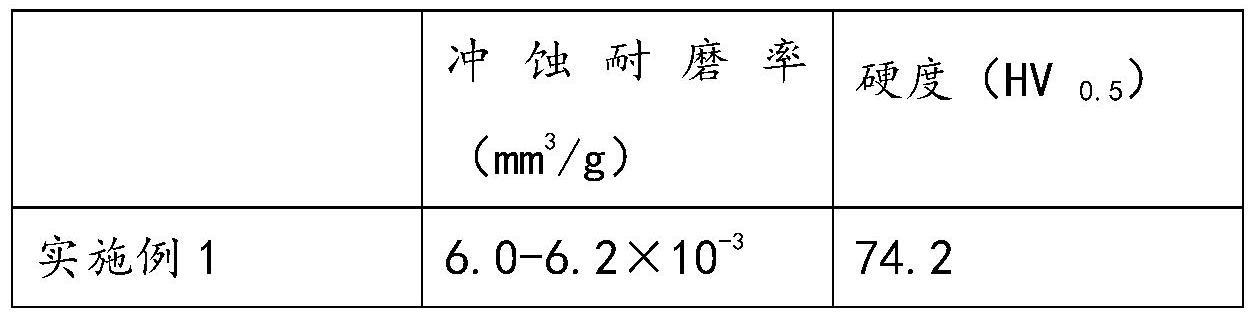

18、1、本发明优选组分组成合金修复粉末,可有效修复缸体腐蚀区域,熔覆成型合金具备高硬、高韧及耐蚀的性能。

技术特征:

1.缸体腐蚀内壁激光熔覆修复方法,其特征在于,包括以下步骤:

2.如权利要求1所述的缸体腐蚀内壁激光熔覆修复方法,其特征在于:将各组分混合后进行球磨进行细化处理得到修复粉末。

3.如权利要求2所述的缸体腐蚀内壁激光熔覆修复方法,其特征在于:修复粉末的粒度在60-120纳米。

4.如权利要求1所述的缸体腐蚀内壁激光熔覆修复方法,其特征在于:对缸体待修复区域进行清理包括除污处理、除锈处理。

5.如权利要求1所述的缸体腐蚀内壁激光熔覆修复方法,其特征在于:预热处理的温度在160-180℃,表面活化处理:以纳秒激光处理待修复区域。

6.如权利要求1所述的缸体腐蚀内壁激光熔覆修复方法,其特征在于:在多层堆积熔覆处理时,激光功率1.5-2.0kw,光斑直径0.6-1.2mm,送粉速率6-7kg/h,激光扫描速率400-600mm/min,搭接率35-45%,单层熔覆厚度1-2mm。

技术总结

本发明公开了缸体腐蚀内壁激光熔覆修复方法,本方案优选Al、Co、Cr、Fe、Ni、Mo、TiC、ZrC、SiC、B4C等特定组分形成多元熵合金修复粉末,通过激光多层堆积熔覆的方式对缸体待修复区域进行修复,该修复组分采用多种复合碳化物配合特定比例的Al、Cr、Ni等组分形成,成型的激光熔覆合金在硬度、韧性、耐蚀等性能上取得提升。

技术研发人员:曹丽婵,虞昊霖

受保护的技术使用者:宁波皓丽金属有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!