本发明涉及含钒石煤(或钒土)提钒,特别涉及一种提钒浸取液及浸取提钒的方法。

背景技术:

1、钒是一种过渡金属元素,在自然界中分布极为分散,故也被称为稀散元素。钒的应用十分广泛,在钢铁、有色金属、化工、合金、超导材料、汽车工业等行业中都是不可或缺的重要元素。世界上钒的资源丰富、分布广泛,但无单独可供开采的富矿,而是以低品位与其他矿物共生。石煤是一种碳质页岩,是我国的一种独特的钒矿资源,其特点是发热量低、灰分高、含有多种金属元素,储量极为丰富,对钒的提取冶炼具有很大优势。伴随我国钢产量的迅速增长,钒需求量的逐渐上升,石煤提钒既是石煤综合利用的一个重要发展方向,也是我国钒冶炼产业发展的新方向。

2、钒在石煤中的价态多样,通常以v(ⅲ)和v(ⅳ)存在,v(ⅲ)占多数,三价钒能以类质同相形式进入硅酸盐矿物晶格中,同时,四价钒也可以类质同相形式存在于硅氧四面体结构中。此类矿石难于浸出,要将三价或四价钒浸出来,首先必须破坏晶体结构,使赋存在晶体结构中的钒释放出来。

3、石煤提钒工艺技术可以归纳为两种代表性的类型:焙烧提钒工艺(火法提钒工艺)和湿法提钒工艺。湿法提钒工艺是含钒原矿直接进行酸浸,包括在较高浓度酸性条件下,甚至是加热加压、氧化剂存在的环境下,实现矿物中钒溶解得到含钒液体的工艺过程。火法提钒工艺是矿石经过高温氧化焙烧,低价钒氧化转化为五价钒,再进行湿法浸出得到含钒液体实现矿石提钒的工艺过程。

4、在焙烧提钒工艺中,石煤加盐氧化钠化焙烧形成含钒熟料,用工艺水直接浸取(即水浸),得到含钒浓度较低的浸取液,然后加入氯化铵沉钒制得偏钒酸铵沉淀,煅烧后得到粗v2o5,再将粗钒经碱溶、除杂、氯化铵二次沉钒得偏钒酸铵,热分解后得到纯度大于98%的v2o5产品。从而形成“钠法焙烧、两步法沉钒工艺”或“加盐焙烧提钒工艺”。或者将石灰、石灰石或其它含钙化合物作添加剂与石煤造球后进行焙烧,使钒氧化为不溶于水的钒的钙盐,再碳酸化浸出成含钒溶液,再以酸或稀碱溶液浸出。后续或采用水解沉钒,或采用溶解萃取,或用离子交换,然后采用热解工艺精制钒。

5、总之,石煤经过加盐焙烧形成含钒熟料后,必须用水,或用酸,或用碱进行浸取,使三价钒、四价钒或五价钒从含钒熟料中浸取出来。而用天然水进行浸泡式或喷淋式浸取时,不仅浸取工艺周期长,浸出率和总的收得率都比较低;用酸(硫酸)浸取时会产生大量废水,该废水中往往会含有硫酸根和二氧化硫,即使进行中和处理,废水会含有硫酸盐及其他有害物质(例如氨氮、残余的硫酸根等),废水的排放必然污染周围的河、湖水环境,甚至会污染水源。中国专利cn201410334547.5公开了一种浸取提钒的方法,虽然在一定程度上提高了钒的浸出率,减少了浸取所产生的废水,但是浸取效果仍有待提高。

技术实现思路

1、有鉴于此,本发明目的在于提供一种提钒浸取液及浸取提钒的方法。采用本发明提供的提钒浸取液对含钒熟料进行浸取,能够进一步提高钒的浸出率,并提高浸出效率。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种提钒浸取液,以1000kg含钒熟料为基准,所述提钒浸取液包括:水30~60m3,氢氧化钠2~5kg,晶种引诱剂0.3~0.7kg;所述晶种引诱剂包括以下质量百分含量的组分:磷酸二辛酯64~78.8%,五氧化二钒0.2~1%,磷酸三辛酯15~20%,聚磷酸酯6~15%;所述聚磷酸酯的分子式为h5p4o12(or),式中r为乙烷基或丁烷基。

4、优选地,所述晶种引诱剂包括以下质量百分含量的组分:磷酸二辛酯70~75%,五氧化二钒0.3~0.5﹪,磷酸三辛酯17~19.5%,聚磷酸酯7~10%;

5、优选地,以1000kg含钒熟料为基准,所述提钒浸取液包括:水40~50m3,氢氧化钠3~4kg,晶种引诱剂0.4~0.5kg。

6、本发明提供了一种浸取提钒的方法,包括以下步骤:

7、提供含钒熟料;所述含钒熟料的制备过程中加入小苏打粉末;

8、采用浸取液对含钒熟料进行浸取;所述浸取液为以上技术方案所述的提钒浸取液。

9、优选地,以含钒熟料的质量为基准,所述小苏打粉末的加入量为0.5~2.5%。

10、优选地,所述含钒熟料的制备过程中采用的焙烧温度为850~950℃,保温时间为6~8h。

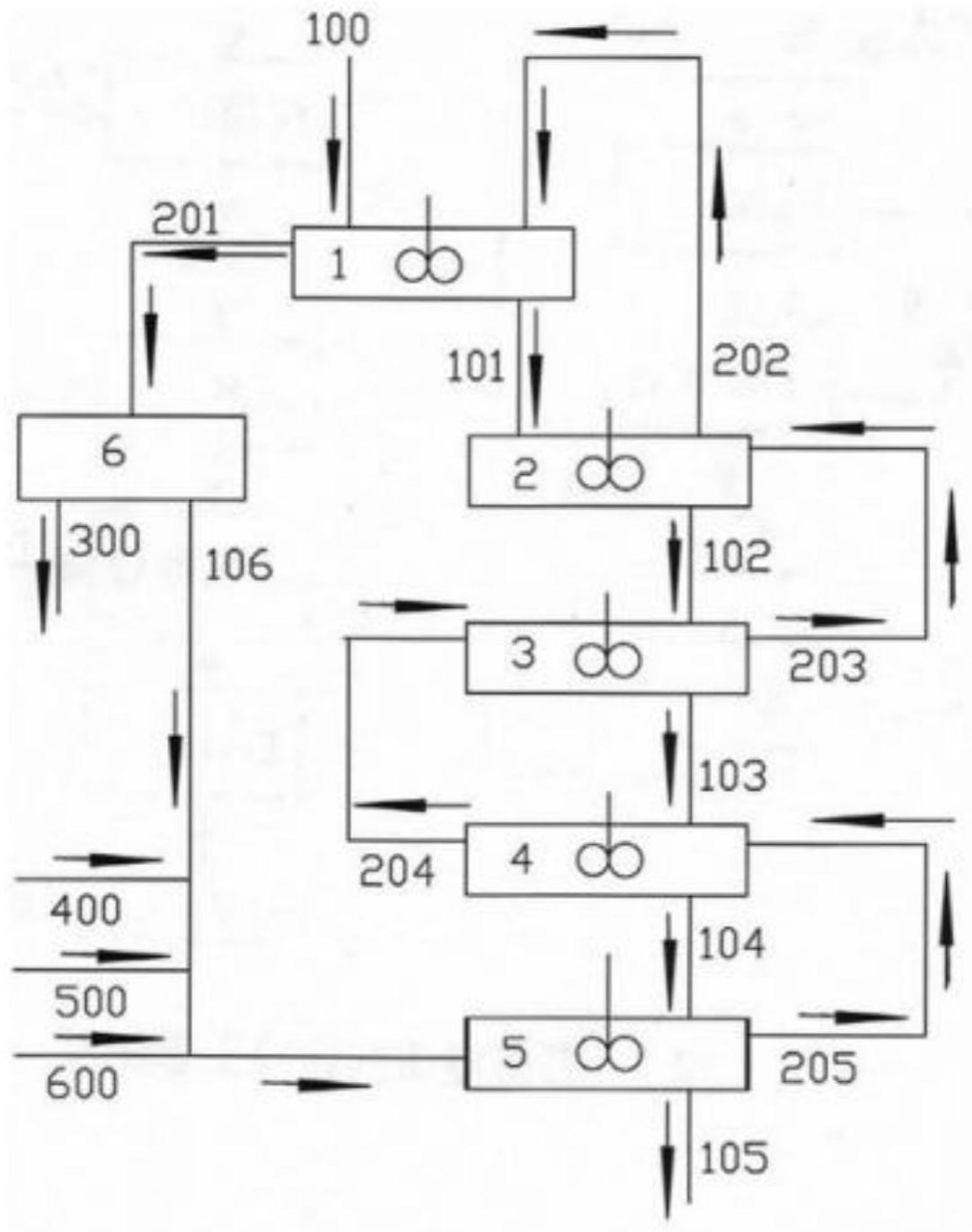

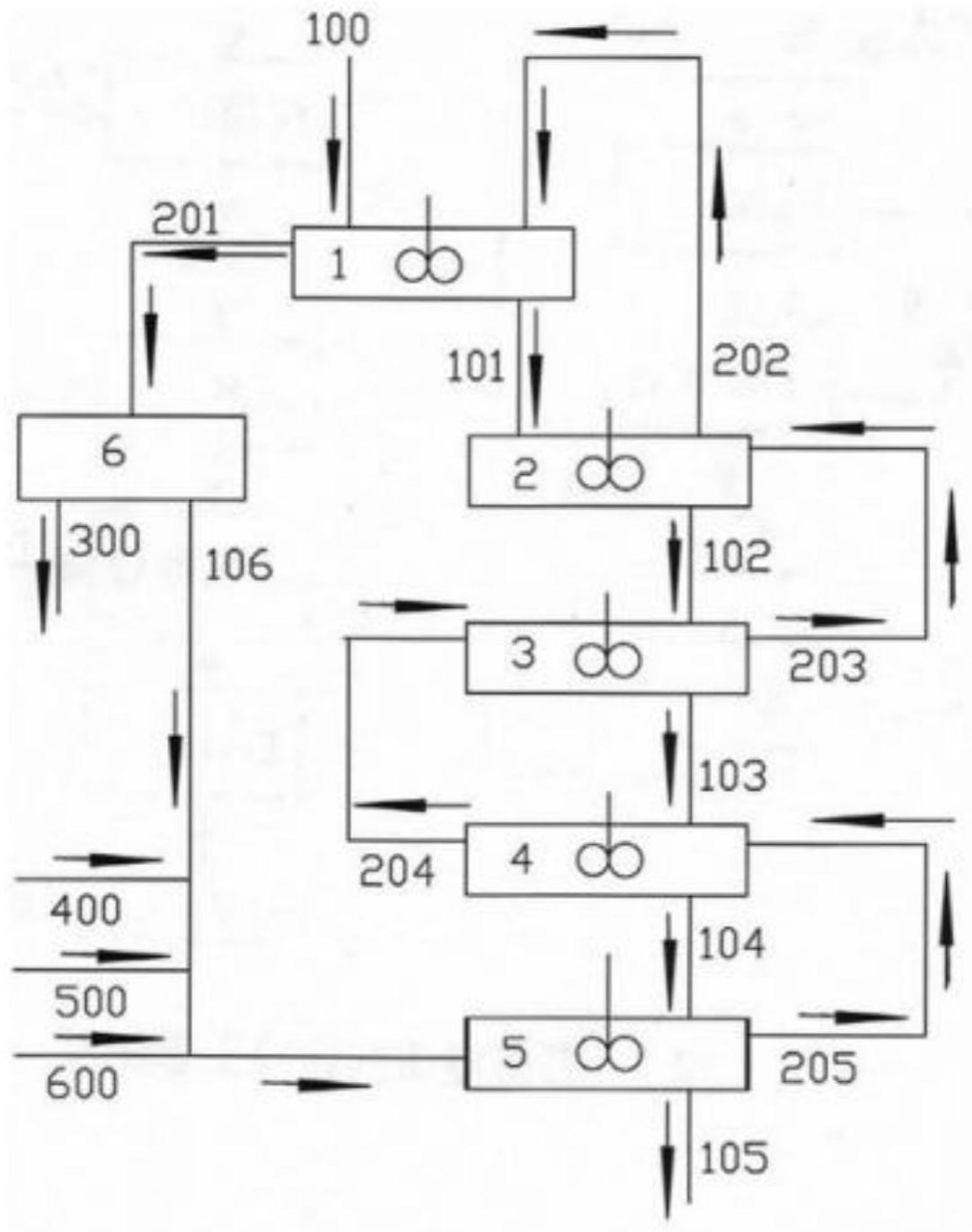

11、优选地,所述浸取采用多段逆向流动浸取方式。

12、优选地,所述多段逆向流动浸取方式为:设置3~6个独立的带有喷淋或搅拌设施的浸取槽,浸取槽之间浸取液的流动顺序与含钒物料的流动顺序相反。

13、优选地,每个浸取槽的浸取时间为2~3小时。

14、本发明了一种提钒浸取液,以1000kg含钒熟料为基准,所述提钒浸取液包括:水30~60m3,氢氧化钠2~5kg,晶种引诱剂0.3~0.7kg;所述晶种引诱剂包括以下质量百分含量的组分:磷酸二辛酯64~78.8%,五氧化二钒0.2~1%,磷酸三辛酯15~20%,聚磷酸酯6~15%。本发明在晶种引诱剂中引入磷酸三辛酯(本发明提供的是磷酸双酯·三辛酯组合物晶种引诱剂),能够提高晶种引诱剂的诱导效果,使晶种引诱剂能更好地破坏含钒熟料的晶体结构,更高效地释放晶体中的钒,从而使钒能更好的被提取出来,且磷酸三辛酯的成本低;本发明以磷酸双酯·三辛酯组合物晶种引诱剂与水和氢氧化钠组成的浸取液,相比于以磷酸双酯(即磷酸二辛酯和聚磷酸酯)组合物晶种引诱剂组成的浸取液,对含钒熟料的钒浸出率更高,浸取效率也明显提高,且成本更低。

15、本发明提供了一种浸取提钒的方法,包括以下步骤:提供含钒熟料;所述含钒熟料的制备过程中加入小苏打粉末;采用浸取液对含钒熟料进行浸取;所述浸取液为以上技术方案所述的提钒浸取液。本发明优化了含钒熟料的制备,加入小苏打粉末(碳酸氢钠),高温焙烧过程中,当温度升到270℃时,碳酸氢钠开始初步分解生成二氧化碳,高温分解生成的二氧化碳气体在含钒熟料球团内发生气爆,使球团内出现蜂窝状,同时使球团体积增大;当温度升至850℃时,碳酸氢钠分解产生的碳酸钠进一步分解产生二氧化碳,使得球团体积继续增大,球团的疏松多孔能使得球团与氧气的接触面积增大,可以有效提高反应效率,缩短反应时间,进一步提高钒的转化率。并且本发明采用上述提钒浸取液,能够显著提高钒浸出率和浸取效率,并降低成本。本发明通过优化含钒熟料的制备以及晶种引诱剂的组成,能够在降低钒的浸出时间的同时,提高钒的浸出率,有利于提高企业的经济效益,本发明提供的浸取提钒的方法高效经济。

16、实施例结果表明,采用本发明提供的方法进行浸取提钒,最终的钒浸出率为95%,石煤中钒提取率为85~95%;而采用中国专利cn201410334547.5的方法进行浸取提钒,最终的钒浸出率为90%,石煤中钒提取率为80~90%。且本发明提供的方法单个生产时间减少了约30%。

技术特征:1.一种提钒浸取液,其特征在于,以1000kg含钒熟料为基准,所述提钒浸取液包括:水30~60m3,氢氧化钠2~5kg,晶种引诱剂0.3~0.7kg;所述晶种引诱剂包括以下质量百分含量的组分:磷酸二辛酯64~78.8%,五氧化二钒0.2~1%,磷酸三辛酯15~20%,聚磷酸酯6~15%;所述聚磷酸酯的分子式为h5p4o12(or),式中r为乙烷基或丁烷基。

2.根据权利要求1所述的提钒浸取液,其特征在于,所述晶种引诱剂包括以下质量百分含量的组分:磷酸二辛酯70~75%,五氧化二钒0.3~0.5﹪,磷酸三辛酯17~19.5%,聚磷酸酯7~10%。

3.根据权利要求1或2所述的提钒浸取液,其特征在于,以1000kg含钒熟料为基准,所述提钒浸取液包括:水40~50m3,氢氧化钠3~4kg,晶种引诱剂0.4~0.5kg。

4.一种浸取提钒的方法,其特征在于,包括以下步骤:

5.根据权利要求4所述的方法,其特征在于,以含钒熟料的质量为基准,所述小苏打粉末的加入量为0.5~2.5%。

6.根据权利要求4所述的方法,其特征在于,所述含钒熟料的制备过程中采用的焙烧温度为850~950℃,保温时间为6~8h。

7.根据权利要求4所述的方法,其特征在于,所述浸取采用多段逆向流动浸取方式。

8.根据权利要求7所述的方法,其特征在于,所述多段逆向流动浸取方式为:设置3~6个独立的带有喷淋或搅拌设施的浸取槽,浸取槽之间浸取液的流动顺序与含钒物料的流动顺序相反。

9.根据权利要求8所述的方法,其特征在于,每个浸取槽的浸取时间为2~3小时。

技术总结本发明提供了一种提钒浸取液及浸取提钒的方法,涉及含钒石煤(或钒土)提钒技术领域。本发明提供了一种以磷酸双酯·三辛酯组合物晶种引诱剂与水和氢氧化钠组成的浸取液,相比于以磷酸双酯组合物晶种引诱剂组成的浸取液,对含钒熟料的钒浸出率更高,浸取效率也明显提高,且成本更低。本发明提供了一种浸取提钒的方法,本发明优化了含钒熟料的制备,加入小苏打粉末,高温焙烧过程中能够使含钒熟料球团体积增大,球团疏松多孔,使球团与氧气接触面积增大,有效提高反应效率,缩短反应时间,进一步提高钒的转化率。本发明通过优化含钒熟料的制备以及晶种引诱剂的组成,能够在降低钒浸出时间的同时,提高钒的浸出率,有利于提高企业的经济效益。

技术研发人员:许小弟,梁轩伟,王振宇

受保护的技术使用者:中钒浩星(北京)新能源科技有限公司

技术研发日:技术公布日:2024/1/13