压下辊及铸坯压下角部裂纹的改善方法与流程

本发明涉及连铸加工,更为具体地,涉及一种压下辊及铸坯压下角部裂纹的改善方法。

背景技术:

1、压下技术是改善连铸坯偏析、疏松和缩孔的有效技术,最近几年的研究和应用发展比较迅速。压下技术包括轻压下、轻重结合和重压下,其中,轻压下是通过多个辊进行不断递进式压下,一般压下辊需要3~6台,压下总量在8~16mm左右,和铸坯断面、钢种以及凝固进程都有关系;轻重结合基本上为在轻压下基础上,在后面的压下辊,或者凝固末端附近的压下辊执行一个或者两个较大的压下量,比如单辊5~10mm压下量;重压下相对于前两种压下方式来说特指用1~2对辊子实现大的压下量,比如单辊可以达到30mm压下量,而且压下位置从工艺角度比较宽,从中心固相率0.3开始一直到凝固以后一定区域皆可。

2、通过上面的描述可以看出,压下技术是通过辊子的压下变形来提高铸坯的内部质量,单个压下辊的压下执行量从小于1mm到大于20mm都有。同时,压下会伴随有一个负作用,导致角部裂纹的发生,裂纹表现为微横裂纹或者纵裂纹,裂纹可以和振痕同步,也可以在振痕区域之外,裂纹一般发生在距离角部15mm内的区域,压下面和非压下面都存在,有些直接就在角部的尖端。通过比较可以发现,如果没有压下,则角部裂纹就没有或者很少,而压下后就大概率存在,所以可以确定这个是压下导致的裂纹,压下带来的表面角部裂纹。

3、目前针对这种压下边角部裂纹,实践发现轧制棒线材并不影响质量,但是肯定存在隐患。同时轧更大的棒,一旦轧制比不够肯定会存在问题。目前的解决方法主要通过调整二冷后面两个冷却区的水量来尽量提升整个铸坯温度,从而尽可能减少角部区域的压下裂纹,但是实际情况是解决的并不好。

技术实现思路

1、鉴于上述问题,本发明的目的是提供一种压下辊及铸坯压下角部裂纹的改善方法,以便于解决现有技术中,通过调整二次冷却后面两个冷却区的水量来尽量提升整个铸坯温度,从而尽可能减少角部区域的压下裂纹的方式无法从根本上彻底解决角部区域的压下裂纹的问题。

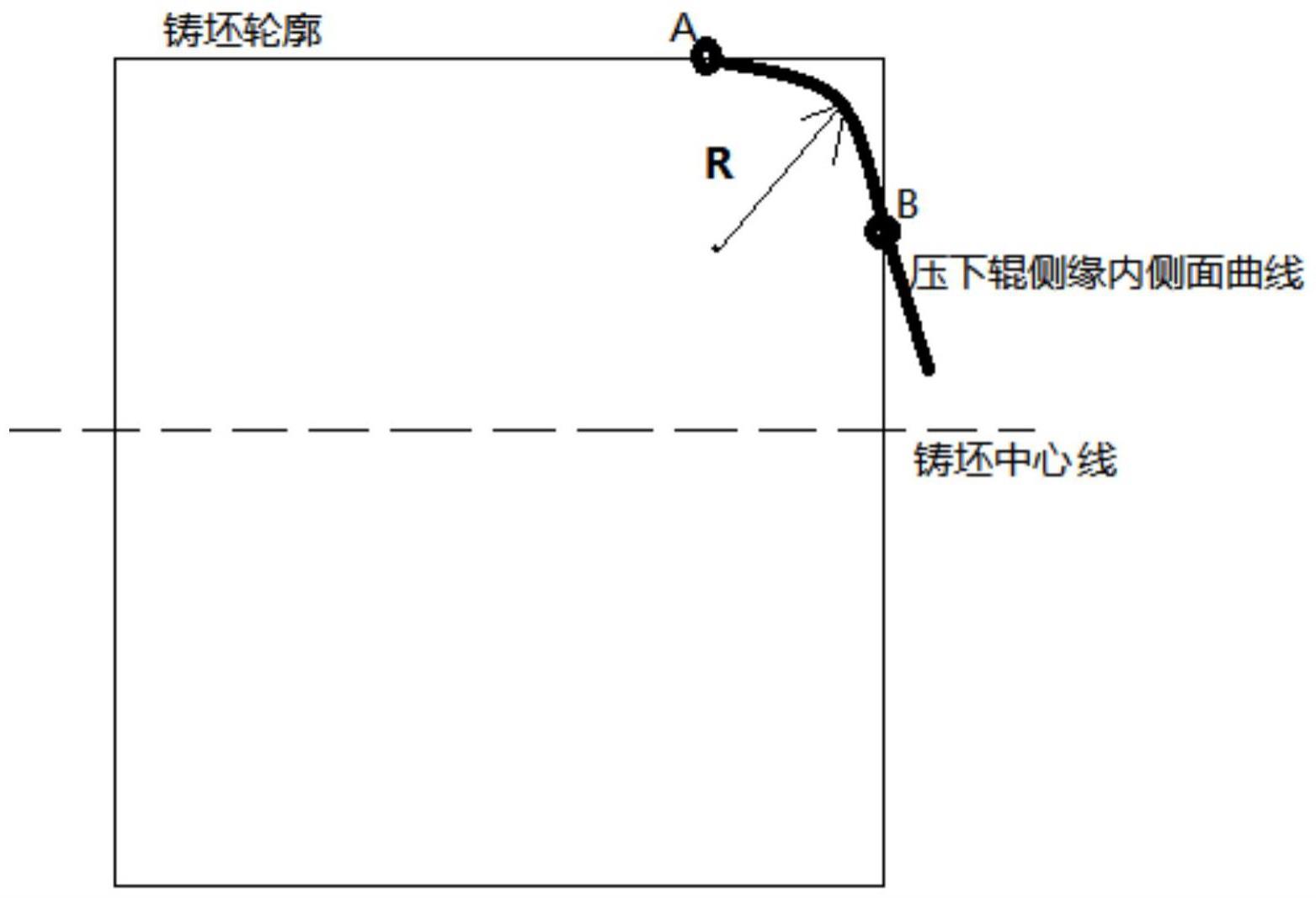

2、本发明提供一种压下辊,包括压下辊主体,在所述压下辊主体上设置有侧缘;所述侧缘与铸坯接触的内侧面为平滑过渡面,所述平滑过渡面采用圆弧或者连续变化的弧形过渡。

3、此外,优选的方案是,所述侧缘的内侧面根据压下前的铸坯的角部的轮廓进行设计或根据压下后的铸坯的角部的轮廓进行设计。

4、此外,优选的方案是,根据压下前的铸坯的角部的轮廓设计所述侧缘的内侧面的方法包括如下步骤:

5、设定所述侧缘的内侧面与压下前的铸坯的内弧面的交点为交点a,所述侧缘的内侧面与压下前的铸坯的侧面的交点为交点b;

6、在所述交点a和所述交点b之间采用圆弧过渡,并将所述圆弧的半径定位为半径r;

7、根据所述侧缘与所述铸坯的角部之间的距离以及所述压下辊主体的压下量,确定所述半径r的取值;

8、根据所述半径r的取值、所述交点a的位置和所述交点b的位置,设计所述侧缘的内侧面。

9、此外,优选的方案是,所述半径r大于等于15mm。

10、此外,优选的方案是,根据压下后的铸坯的角部的轮廓设计所述侧缘的内侧面的方法包括如下步骤:

11、设定压下后的铸坯的内弧面上距离铸坯角部为预设距离的点位置为m点;压下后的铸坯的侧面上距离铸坯角部为预设距离的点位置为n点;

12、以所述m点作为基础垂直向上延伸,将m点垂直向上的延伸线与压下前的铸坯的内弧面的交点作为m’点;以所述n点作为基础垂直向上延伸,延伸至与所述m点到m’点相同的距离,得到n’点;

13、将所述m’点与所述n’点作为所述侧缘的内侧面的过度曲线上的两点,根据所述过度曲线上的两点设计所述侧缘的内侧面。

14、此外,优选的方案是,在所述将所述m’点与所述n’点作为所述侧缘的内侧面的过度曲线上的两点,根据所述过度曲线的两点设计所述侧缘的内侧面的过程中,采用二次曲线或三次曲线法对所述侧缘的内侧面的过度曲线进行光滑过渡,以消除所述过度曲线过程变形的应力集中。

15、此外,优选的方案是,所述将所述m’点与所述n’点作为所述侧缘的内侧面的过度曲线的两点,根据所述过度曲线的两点设计所述侧缘的内侧面包括:

16、在所述m’点、所述n’点和压下前的铸坯的角部之间任意设定一c点;

17、通过所述m’点、所述n’点和所述c点设计所述侧缘的内侧面的曲线,从而得到所述侧缘的内侧面。

18、此外,优选的方案是,所述将所述m’点与所述n’点作为所述侧缘的内侧面的过度曲线的两点,根据所述过度曲线的两点设计所述侧缘的内侧面包括:

19、取压下前的铸坯的角部到m’点和n’点的垂直长度的最大值作为半径r’;

20、根据所述m’点的位置、所述n’点的位置以及所述半径r’的值设计所述侧缘的内侧面。

21、此外,优选的方案是,所述预设距离为大于等于15mm。

22、本发明提供的一种铸坯压下角部裂纹的改善方法,采用如上所述的压下辊对铸坯进行压下;其中:

23、在所述铸坯的内弧和所述铸坯的外弧均对应布置所述压下辊;或,在所述铸坯的内弧对应布置所述压下辊,在所述铸坯的外弧布置平辊。

24、从上面的技术方案可知,本发明提供的压下辊及铸坯压下角部裂纹的改善方法,通过在压下辊主体上设置侧缘;侧缘与铸坯接触的内侧面为平滑过渡面,使压下过程中角部区域由铸坯拉伸变形改变为挤压变形,从根本上消除了铸坯角部区域发生裂纹的原动力,从而避免压下裂纹的产生;平滑过渡面采用圆弧或者连续变化的弧形过渡,以保证侧缘与铸坯的接触面在压下变形过程不产生应力集中,进一步避免压下裂纹的产生。

25、为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

技术特征:

1.一种压下辊,包括压下辊主体,其特征在于,

2.根据权利要求1所述的压下辊,其特征在于,所述侧缘的内侧面根据压下前的铸坯的角部的轮廓进行设计或根据压下后的铸坯的角部的轮廓进行设计。

3.根据权利要求2所述的压下辊,其特征在于,根据压下前的铸坯的角部的轮廓设计所述侧缘的内侧面的方法包括如下步骤:

4.根据权利要求3所述的压下辊,其特征在于,所述半径r大于等于15mm。

5.根据权利要求1所述的压下辊,其特征在于,根据压下后的铸坯的角部的轮廓设计所述侧缘的内侧面的方法包括如下步骤:

6.根据权利要求5所述的压下辊,其特征在于,在所述将所述m’点与所述n’点作为所述侧缘的内侧面的过度曲线上的两点,根据所述过度曲线的两点设计所述侧缘的内侧面的过程中,

7.根据权利要求5所述的压下辊,其特征在于,所述将所述m’点与所述n’点作为所述侧缘的内侧面的过度曲线的两点,根据所述过度曲线的两点设计所述侧缘的内侧面包括:

8.根据权利要求5所述的压下辊,其特征在于,所述将所述m’点与所述n’点作为所述侧缘的内侧面的过度曲线的两点,根据所述过度曲线的两点设计所述侧缘的内侧面包括:

9.根据权利要求5所述的压下辊,其特征在于,

10.一种铸坯压下角部裂纹的改善方法,其特征在于,采用如权利要求1-9任意一项所述的压下辊对铸坯进行压下;其中:

技术总结

本发明提供一种压下辊及铸坯压下角部裂纹的改善方法,通过在压下辊主体上设置侧缘;侧缘与铸坯接触的内侧面为平滑过渡面,使压下过程中角部区域由铸坯拉伸变形改变为挤压变形,从根本上消除了铸坯角部区域发生裂纹的原动力,从而避免压下裂纹的产生;平滑过渡面采用圆弧或者连续变化的弧形过渡,以保证侧缘与铸坯的接触面在压下变形过程不产生应力集中,进一步避免压下裂纹的产生。

技术研发人员:钱亮,夏朝开,刘珂,韩占光,谢长川,万茂军,李富帅

受保护的技术使用者:中冶南方连铸技术工程有限责任公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!