钢丝加工用端面打磨装置的制作方法

本发明涉及钢丝加工,具体为钢丝加工用端面打磨装置。

背景技术:

1、钢丝加工用端面打磨装置是一种在钢丝加工过程中将钢丝的端面打磨光滑的装置,现有的钢丝加工用端面打磨装置需要使用人员手持打磨装置打磨钢丝端面,且无法同时打磨多个钢丝的端面。

2、根据专利号为cn216298828u所述的一种钢丝加工用端面打磨装置,在使用时通过设置固定机构、对齐机构和压紧机构使得该装置可以同时打磨多个钢丝的端面,通过设置打磨机构使得该装置不需要使用人员手持打磨装置即可打磨多个钢丝的端面,使得使用人员工作效率较高,但是打磨效果较差,不能快速的对大批量钢丝进行打磨,并且打磨时不能对侧边进行打磨,影响打磨效果。

技术实现思路

1、针对现有技术的不足,本发明提供了钢丝加工用端面打磨装置,解决了上述提出的问题。

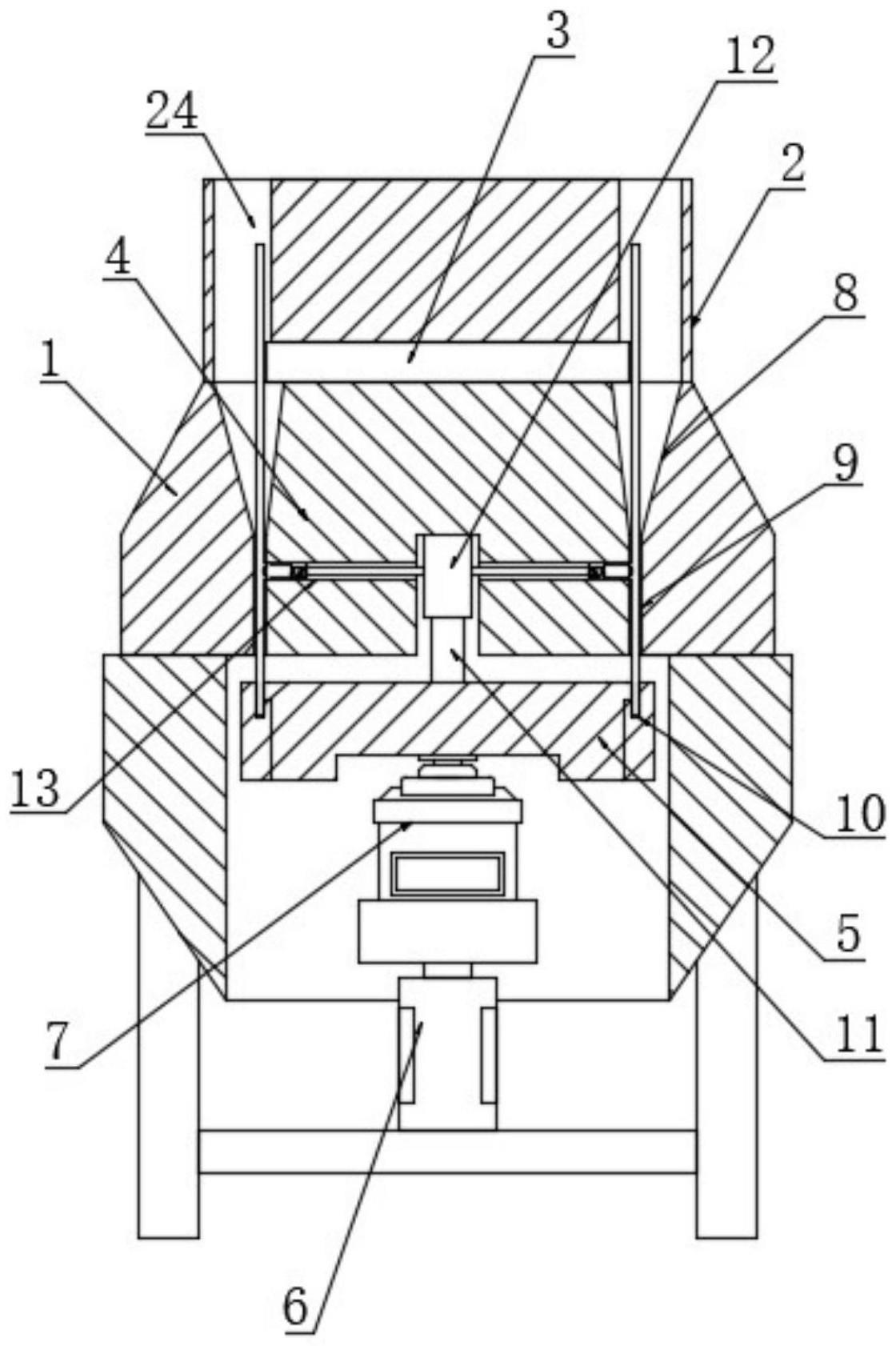

2、为实现以上目的,本发明通过以下技术方案予以实现:钢丝加工用端面打磨装置,包括打磨箱,所述打磨箱的顶部设置有用于钢丝进料的导向组件,所述打磨箱的内腔活动连接有通过驱动机构驱动的打磨块,所述打磨块的内腔分别开设有打磨槽和下料槽,所述下料槽和打磨槽隔断有分隔块,所述分隔块的水平高度高于下料槽的最低面,所述打磨块的顶部固定连接有顶杆,所述顶杆的表面滑动连接有套筒,所述打磨箱的内腔固定连接有导向块,所述套筒的顶端与导向块的内腔转动连接,所述导向块的内腔通过滑动槽活动连接有弧形板,所述弧形板的一侧贯穿并延伸至导向块的外侧,所述弧形板的表面滚动连接有与钢丝的表面抵接的滚珠,所述弧形板和套筒之间通过连接杆连接,所述导向块与打磨箱之间隔断有限位槽,所述限位槽与滑动槽的内腔连通,在使用时,通过将钢丝放入导向组件内,钢丝铺开后落入导向块内的限位槽内,然后底端落入打磨块的打磨槽内,此时驱动机构驱动打磨块来回做往复运动,通过打磨槽内的糙粒对钢丝的末端进行打磨,并且此时通过顶杆和套筒的配合带动套筒在导向块内往复运动,此时套筒通过连接杆带动弧形板往复运动,通过表面的滚珠与钢丝抵接,带动钢丝在往复运动的同时自转,使其各个面都能受到有效的打磨,打磨完毕之后驱动机构驱动打磨块先向下运动,此时分隔块不对钢丝的侧边进行阻挡,然后打磨块转动将下料槽移动到钢丝下方,钢丝失去下方的限位,顺着下料槽落下滑出完成加工进行收集,然后打磨块转动将打磨槽移动到限位槽下方,重新进行下一批钢丝的末端打磨,可以一次性对大批量的钢丝末端进行加工。

3、作为本发明进一步的方案:所述导向组件包括固定在打磨箱顶部的进料斗,所述进料斗的内腔开设有环形放置腔,所述进料斗的内腔转动连接有通过电机驱动的平铺轮,所述平铺轮延伸至环形放置腔的内腔,在使用时,将钢丝放置在进料斗内,然后此时电机驱动平铺轮转动,平铺轮转动与环形放置腔内腔的钢丝接触,将内部的钢丝平铺在环形放置腔内,便于钢丝的下料,有效的防止堵塞。

4、作为本发明进一步的方案:驱动机构包括固定在打磨箱内腔的升降气缸,所述升降气缸活塞杆的顶端固定连接有转动电机,所述转动电机的输出轴端与打磨块的底部固定连接,在使用时,通过升降气缸驱动转动电机升降,带动打磨块上下升降,通过转动电机驱动打磨块转动对钢丝末端进行打磨。

5、作为本发明进一步的方案:所述连接杆的一端贯穿并延伸至弧形板的内腔,所述弧形板的内腔开设有与连接杆表面滑动连接的内凹槽,所述连接杆的表面固定连接有限位板,所述连接杆的表面套设有与限位板的一端抵接的复位弹簧,所述复位弹簧的另一端与弧形板的一侧固定连接,在使用时,弧形板表面的滚珠与钢丝的表面抵接,受到反推力带动弧形板挤压复位弹簧,朝向连接杆方向运动,防止弧形板对钢丝的表面挤压力过大,导致钢丝受到挤压变形,并且在下料槽移动到钢丝下方时,套筒带动连接杆转动,带动弧形板转动到导向块内部,此时弧形板受到挤压挤压复位弹簧收回导向块内的滑动槽内。

6、作为本发明进一步的方案:所述弧形板的两侧均开设有弧形面,所述滑动槽的内腔开设有导向槽,所述导向槽与弧形面接触,对弧形板进行挤压,带动弧形板挤压复位弹簧收回。

7、作为本发明进一步的方案:所述连接杆设置有多个,且在弧形板的一侧均匀分布,通过连接杆设置对于弧形板的运动进行导向。

8、作为本发明进一步的方案:所述导向块与打磨箱之间隔断有与限位槽连通的引导槽,通过引导槽的设置便于钢丝落入限位槽内进行加工。

9、作为本发明进一步的方案:所述下料槽和打磨槽均设置有两个,且在打磨块内对称分布,所述下料槽在打磨块内从上到下贯穿设置。

10、在使用时,通过将钢丝放入导向组件内,钢丝放置在进料斗内,然后此时电机驱动平铺轮转动,平铺轮转动与环形放置腔内腔的钢丝接触,将内部的钢丝平铺在环形放置腔内,便于钢丝的下料,有效的防止堵塞,钢丝铺开后落入导向块内的限位槽内,然后底端落入打磨块的打磨槽内,此时驱动机构驱动打磨块来回做往复运动,通过打磨槽内的糙粒对钢丝的末端进行打磨,通过升降气缸驱动转动电机升降,带动打磨块上下升降,通过转动电机驱动打磨块转动对钢丝末端进行打磨,并且此时通过顶杆和套筒的配合带动套筒在导向块内往复运动,此时套筒通过连接杆带动弧形板往复运动,通过表面的滚珠与钢丝抵接,带动钢丝在往复运动的同时自转,使其各个面都能受到有效的打磨,打磨完毕之后驱动机构驱动打磨块先向下运动,此时分隔块不对钢丝的侧边进行阻挡,然后打磨块转动将下料槽移动到钢丝下方,钢丝失去下方的限位,顺着下料槽落下滑出完成加工进行收集,在使用时,弧形板表面的滚珠与钢丝的表面抵接,受到反推力带动弧形板挤压复位弹簧,朝向连接杆方向运动,防止弧形板对钢丝的表面挤压力过大,导致钢丝受到挤压变形,并且在下料槽移动到钢丝下方时,套筒带动连接杆转动,带动弧形板转动到导向块内部,此时弧形板受到挤压挤压复位弹簧收回导向块内的滑动槽内,然后打磨块转动将打磨槽移动到限位槽下方,重新进行下一批钢丝的末端打磨,可以一次性对大批量的钢丝末端进行加工。

11、本发明与现有技术相比具备以下有益效果:

12、1、本发明,通过将钢丝放入导向组件内,钢丝铺开后落入导向块内的限位槽内,然后底端落入打磨块的打磨槽内,打磨块来回做往复运动,通过打磨槽内的糙粒对钢丝的末端进行打磨,可以有效的对大批量钢丝的底端和侧面进行打磨,钢丝在往复运动的同时自转,使其各个面都能受到有效的打磨,并且打磨完毕之后可以快速的出料。

13、2、本发明,在使用时,将钢丝放置在进料斗内,然后此时电机驱动平铺轮转动,平铺轮转动与环形放置腔内腔的钢丝接触,将内部的钢丝平铺在环形放置腔内,便于钢丝的下料,有效的防止堵塞。

技术特征:

1.钢丝加工用端面打磨装置,包括打磨箱(1),其特征在于:所述打磨箱(1)的顶部设置有用于钢丝进料的导向组件,所述打磨箱(1)的内腔活动连接有通过驱动机构驱动的打磨块(5),所述打磨块(5)的内腔分别开设有打磨槽(10)和下料槽(22),所述下料槽(22)和打磨槽(10)隔断有分隔块(23),所述分隔块(23)的水平高度高于下料槽(22)的最低面,所述打磨块(5)的顶部固定连接有顶杆(11),所述顶杆(11)的表面滑动连接有套筒(12),所述打磨箱(1)的内腔固定连接有导向块(4),所述套筒(12)的顶端与导向块(4)的内腔转动连接,所述导向块(4)的内腔通过滑动槽(25)活动连接有弧形板(15),所述弧形板(15)的一侧贯穿并延伸至导向块(4)的外侧,所述弧形板(15)的表面滚动连接有与钢丝的表面抵接的滚珠(20),所述弧形板(15)和套筒(12)之间通过连接杆(14)连接,所述导向块(4)与打磨箱(1)之间隔断有限位槽(9),所述限位槽(9)与滑动槽(25)的内腔连通。

2.根据权利要求1所述的钢丝加工用端面打磨装置,其特征在于:所述导向组件包括固定在打磨箱(1)顶部的进料斗(2),所述进料斗(2)的内腔开设有环形放置腔(24),所述进料斗(2)的内腔转动连接有通过电机驱动的平铺轮(3),所述平铺轮(3)延伸至环形放置腔(24)的内腔。

3.根据权利要求1所述的钢丝加工用端面打磨装置,其特征在于:驱动机构包括固定在打磨箱(1)内腔的升降气缸(6),所述升降气缸(6)活塞杆的顶端固定连接有转动电机(7),所述转动电机(7)的输出轴端与打磨块(5)的底部固定连接。

4.根据权利要求1所述的钢丝加工用端面打磨装置,其特征在于:所述连接杆(14)的一端贯穿并延伸至弧形板(15)的内腔,所述弧形板(15)的内腔开设有与连接杆(14)表面滑动连接的内凹槽(16),所述连接杆(14)的表面固定连接有限位板(18),所述连接杆(14)的表面套设有与限位板(18)的一端抵接的复位弹簧(17),所述复位弹簧(17)的另一端与弧形板(15)的一侧固定连接。

5.根据权利要求1所述的钢丝加工用端面打磨装置,其特征在于:所述弧形板(15)的两侧均开设有弧形面(19),所述滑动槽(25)的内腔开设有导向槽(21),所述导向槽(21)与弧形面(19)接触。

6.根据权利要求1所述的钢丝加工用端面打磨装置,其特征在于:所述连接杆(14)设置有多个,且在弧形板(15)的一侧均匀分布,通过连接杆(14)设置对于弧形板(15)的运动进行导向。

7.根据权利要求1所述的钢丝加工用端面打磨装置,其特征在于:所述导向块(4)与打磨箱(1)之间隔断有与限位槽(9)连通的引导槽(8)。

8.根据权利要求1所述的钢丝加工用端面打磨装置,其特征在于:所述下料槽(22)和打磨槽(10)均设置有两个,且在打磨块(5)内对称分布,所述下料槽(22)在打磨块(5)内从上到下贯穿设置。

技术总结

本发明公开了钢丝加工用端面打磨装置,包括打磨箱,所述打磨箱的顶部设置有用于钢丝进料的导向组件,所述打磨箱的内腔活动连接有通过驱动机构驱动的打磨块,所述打磨块的内腔分别开设有打磨槽和下料槽,本发明涉及钢丝加工技术领域。该钢丝加工用端面打磨装置,通过将钢丝放入导向组件内,钢丝铺开后落入导向块内的限位槽内,然后底端落入打磨块的打磨槽内,打磨块来回做往复运动,通过打磨槽内的糙粒对钢丝的末端进行打磨,可以有效的对大批量钢丝的底端和侧面进行打磨,钢丝在往复运动的同时自转,使其各个面都能受到有效的打磨,并且打磨完毕之后可以快速的出料。

技术研发人员:周立君,魏志远

受保护的技术使用者:马鞍山法尔盛科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!