一体压铸全铝商用车底盘车架的制备装置和工艺的制作方法

本发明涉及商用车底盘一体式压铸,尤其涉及一种一体压铸全铝商用车底盘车架的制备装置和工艺。

背景技术:

1、车架是跨接在汽车前后车桥上的框架式结构,是汽车的基体。一般由两根纵梁和几根横梁组成经由悬挂装置﹑前桥﹑后桥支承在车轮上车架必须具有足够的强度和刚度,以承受汽车的载荷和从车轮传来的冲击车架的功用,是支撑、连接汽车的各总成,使各总成保持相对正确的位置,并承受汽车内外的各种载荷。

2、梯形底盘车架因抗弯强度大,零件安装紧固方便,在商用货车及部分客车上得到广泛应用,但是在在乘用车上极少应用。传统商用车车架一般由近170个钢制冲压件焊接成10个左右二级总成,然后由10个二级总成焊接成为车架一级总成,然后进入电泳车间完成除锈及防锈处理,一般采用工艺流程是冲压、焊接和涂装。这种工艺流程需要使用大量制造设备,如数十套冲压设备、数十套焊接设备和涂装线,其间还需要大量的模具、工装夹具和劳动力,使得工艺流程复杂且成本高。此外,这种工艺制备底盘车架原材料为钢,重量较大。

3、因此,有必要对现有技术中的商用车底盘车架和制备工艺进行改进,以解决上述问题。

技术实现思路

1、本发明克服了现有技术的不足,提供一种一体压铸全铝商用车底盘车架的制备装置和工艺。

2、为达到上述目的,本发明采用的技术方案为:一种一体压铸全铝商用车底盘车架的制备工艺,包括以下步骤:

3、s1、根据商用车底盘车架的构造要求,形成底盘车架的整体图;

4、s2、根据s1中底盘车架的整体图开设一模具,模具的型腔与底盘车架整体相适应;

5、s3、将铝合金在惰性气氛下真空熔炼炉内熔融为液态,得到高温铝液;其中所述铝合金为免热处理铝合金;

6、s4、模具预热后,通过压铸机产生高压,将高温铝液高速填充至模具的型腔中,在高压下冷却固化成型,得到一体压铸全铝的车底盘车架。

7、本发明一个较佳实施例中,所述整体图为二维零件图和/或3d图,所述整体图包括:底盘车架中各零部件的形状、尺寸和位置关系。

8、本发明一个较佳实施例中,所述熔融温度为680~750℃,惰性气体为氩气,压铸机的射压为150~200mpa,充型时间为0.01s~0.2s,充型速度为80~100m/s。

9、本发明一个较佳实施例中,在所述s1中,商用车底盘车架为梯形结构。

10、本发明还提供了一种一体压铸全铝商用车底盘车架的制备装置,包括:

11、熔炼炉,其用于纯铝和中间合金材料的混合熔炼,以形成高温铝液;

12、压铸模具,用于在其内部形成与车底盘车架整体形状相匹配的型腔,并由所述型腔接收并容纳所述高温铝液;

13、压铸机,用于在外部向所述压铸模具施加高压,以通过所述压铸模具向所述型腔内所述高温铝液施加高压;

14、冷却装置,用于在所述高温铝液充满所述型腔后冷却所述压铸模具。

15、本发明一个较佳实施例中,还包括:负压装置,用于在所述高温铝液注入所述型腔前,利用所述压铸模具上的负压孔对所述型腔内的气体进行抽吸。

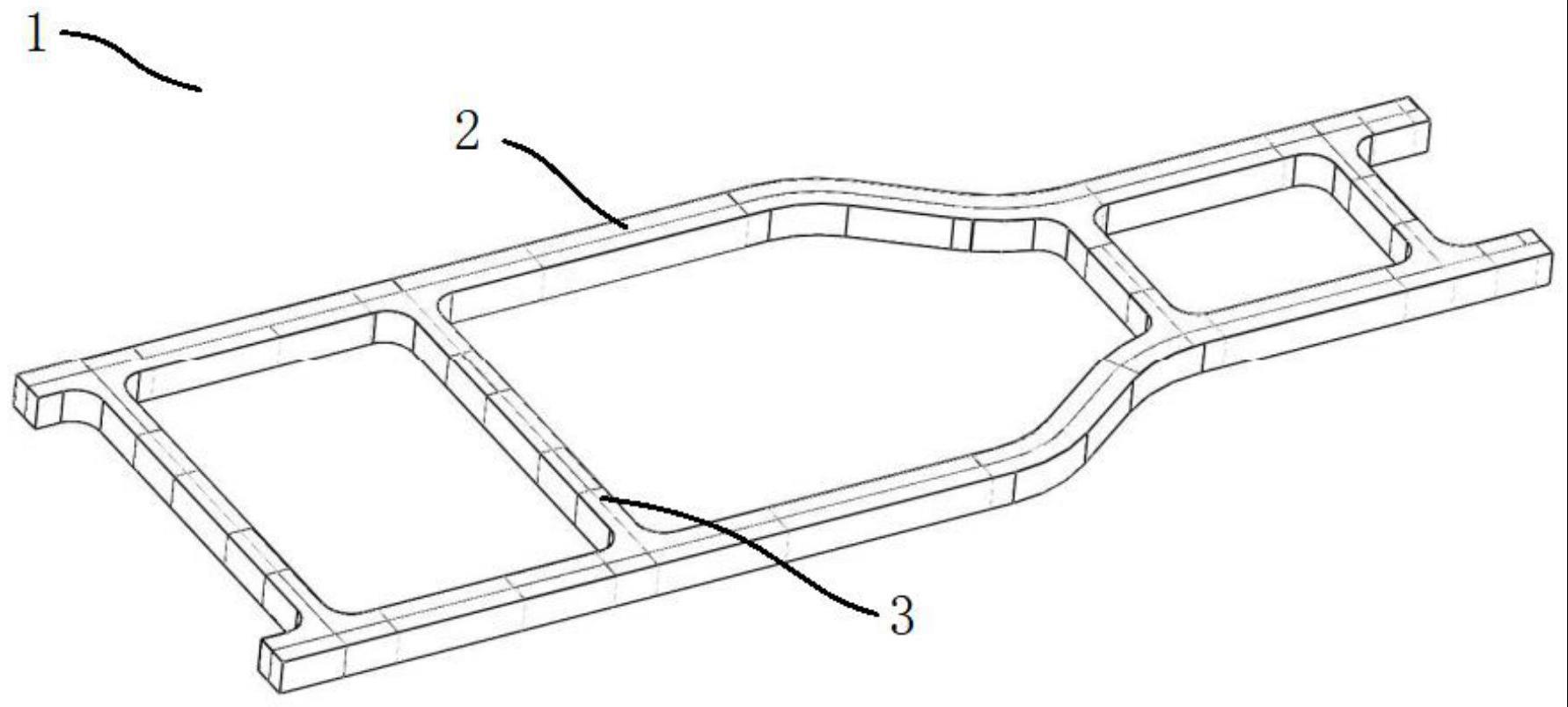

16、本发明还提供了一种一体压铸全铝商用车底盘车架,采用如上述所述的制备工艺制备形成;所述底盘车架为梯形结构,包括:若干纵梁和设置在所述纵梁之间的若干横梁;所述横梁和所述纵梁垂直设置,所述横梁平行设置,所述横梁和所述纵梁为一体压铸成型。

17、本发明一个较佳实施例中,所述纵梁为空心结构,所述所述横梁为空心结构或具有u形的横截面。

18、本发明一个较佳实施例中,所述横梁和所述纵梁在水平面内或纵向平面内为直线或弯曲的。

19、本发明一个较佳实施例中,所述横梁和所述纵梁中设置有加强筋,所述加强筋的厚度小于对应所述横梁或所述纵梁的壁厚,为壁厚的2/3~3/4。

20、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

21、本发明提供了一种一体压铸全铝商用车底盘车架制备工艺,该制备工艺按照底盘车架的构造,设计一种和底盘车架完全适配的模具,通过向模具中通入高压高温铝液压铸,形成一体式压铸全铝商用车底盘车架;将170个钢制冲压件直接减少至1个压铸件,焊接点直接减少为0;相对于现有技术中的底盘车架制备,将现有技术中数十套冲压设备、数十套焊接设备、一条涂装线减少为一条压铸生产线,且无需进行冲压、焊接、涂装等工艺,简化了工艺;大量减少模具,由约500副变为1副;减少大量工装夹具,工装夹具由11副减少为1副;减少大量工人时,平均由100分钟/套降低为3分钟/套。此外,降低了连接处焊缝撕裂对商用车使用性能的影响,提高了商用车底盘与车身间的连接强度。

22、本发明中采用免热处理铝合金替换现有技术中的钢;其一,实现彻底零污染生产流程;其二,总成重量减小,实现轻量化,由现有技术中的225kg变化为120kg;其三,免热处理铝合金无需热处理,具有足够的屈服强度和延展性,在高压压铸时提供足够的流动性和对热撕裂和收缩开裂的抵抗力,具备良好的流变性能、较小的线收缩率和较小的凝固温度区间。

技术特征:

1.一种一体压铸全铝商用车底盘车架的制备工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种一体压铸全铝商用车底盘车架的制备工艺,其特征在于:所述整体图为二维零件图和/或3d图,所述整体图包括:底盘车架中各零部件的形状、尺寸和位置关系。

3.根据权利要求1所述的一种一体压铸全铝商用车底盘车架的制备工艺,其特征在于:所述熔融温度为680~750℃,惰性气体为氩气,压铸机的射压为150~200mpa,充型时间为0.01s~0.2s,充型速度为80~100m/s。

4.根据权利要求1所述的一种一体压铸全铝商用车底盘车架的制备工艺,其特征在于:在所述s1中,商用车底盘车架为梯形结构。

5.一种一体压铸全铝商用车底盘车架的制备装置,其特征在于,包括:

6.根据权利要求5所述的一种一体压铸全铝商用车底盘车架的制备装置,其特征在于:还包括:负压装置,用于在所述高温铝液注入所述型腔前,利用所述压铸模具上的负压孔对所述型腔内的气体进行抽吸。

7.一种一体压铸全铝商用车底盘车架,采用如权利要求1-4中任一项所述的制备工艺制备形成,其特征在于,所述底盘车架为梯形结构,包括:若干纵梁和设置在所述纵梁之间的若干横梁;所述横梁和所述纵梁垂直设置,所述横梁平行设置,所述横梁和所述纵梁为一体压铸成型。

8.根据权利要求7所述的一种一体压铸全铝商用车底盘车架,其特征在于:所述纵梁为空心结构,所述所述横梁为空心结构或具有u形的横截面。

9.根据权利要求7所述的一种一体压铸全铝商用车底盘车架,其特征在于:所述横梁和所述纵梁在水平面内或纵向平面内为直线或弯曲的。

10.根据权利要求7所述的一种一体压铸全铝商用车底盘车架,其特征在于:所述横梁和所述纵梁中设置有加强筋,所述加强筋的厚度小于对应所述横梁或所述纵梁的壁厚,为壁厚的2/3~3/4。

技术总结

本发明公开了一种一体压铸全铝商用车底盘车架,包括:若干纵梁和设置在纵梁之间的若干横梁;横梁和纵梁垂直设置,横梁平行设置,横梁和纵梁为一体压铸成型。本发明按照底盘车架的构造,设计一种和底盘车架完全适配的模具,通过向模具中通入高压高温铝液压铸,形成一体式压铸全铝商用车底盘车架;将170个钢制冲压件直接减少至1个压铸件,将现有技术中数十套冲压设备、数十套焊接设备、一条涂装线减少为一条压铸生产线,且无需进行冲压、焊接、涂装等工艺,简化了工艺;大量减少模具,由约500副变为1副;减少大量工装夹具,工装夹具由11副减少为1副;减少大量工人时,平均由100分钟/套降低为3分钟/套。

技术研发人员:吴元,刘亚辉,刘世栋,王真

受保护的技术使用者:上海精驿汽车科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!