大型压铸机的料缸结构的制作方法

本发明涉及压铸装置,具体涉及大型压铸机的料缸结构。

背景技术:

1、压铸机就是在压力作用下把熔融合金料液压射到模具中冷却成型,开模后得到固体金属铸件的一系列工业铸造机械,通常分为热压型压铸机和冷压型压铸机两大类,压力由随机配置的液压系统提供。对于热压型压铸机而言,压铸机料筒(或称料缸)是重要部件之一,压铸机料筒在不断的使用后会出现不同程度的磨损,继而对压铸质量产生较大的影响,此时需整体更换料筒,成本较高。

2、此外,在料筒内金属液一般呈熔融态,为避免金属液进入料筒出现热能量损失,继而导致后续产品质量出现问题,通常采取外置加热机构的方式通过液体循环的方式对料筒加热,外置型加热机构占用体积大,影响布局,其需在料筒腔壁成型流道,影响结构强度,成型难度大,需改进。

技术实现思路

1、为解决上述至少一个技术缺陷,本发明提供了如下技术方案:

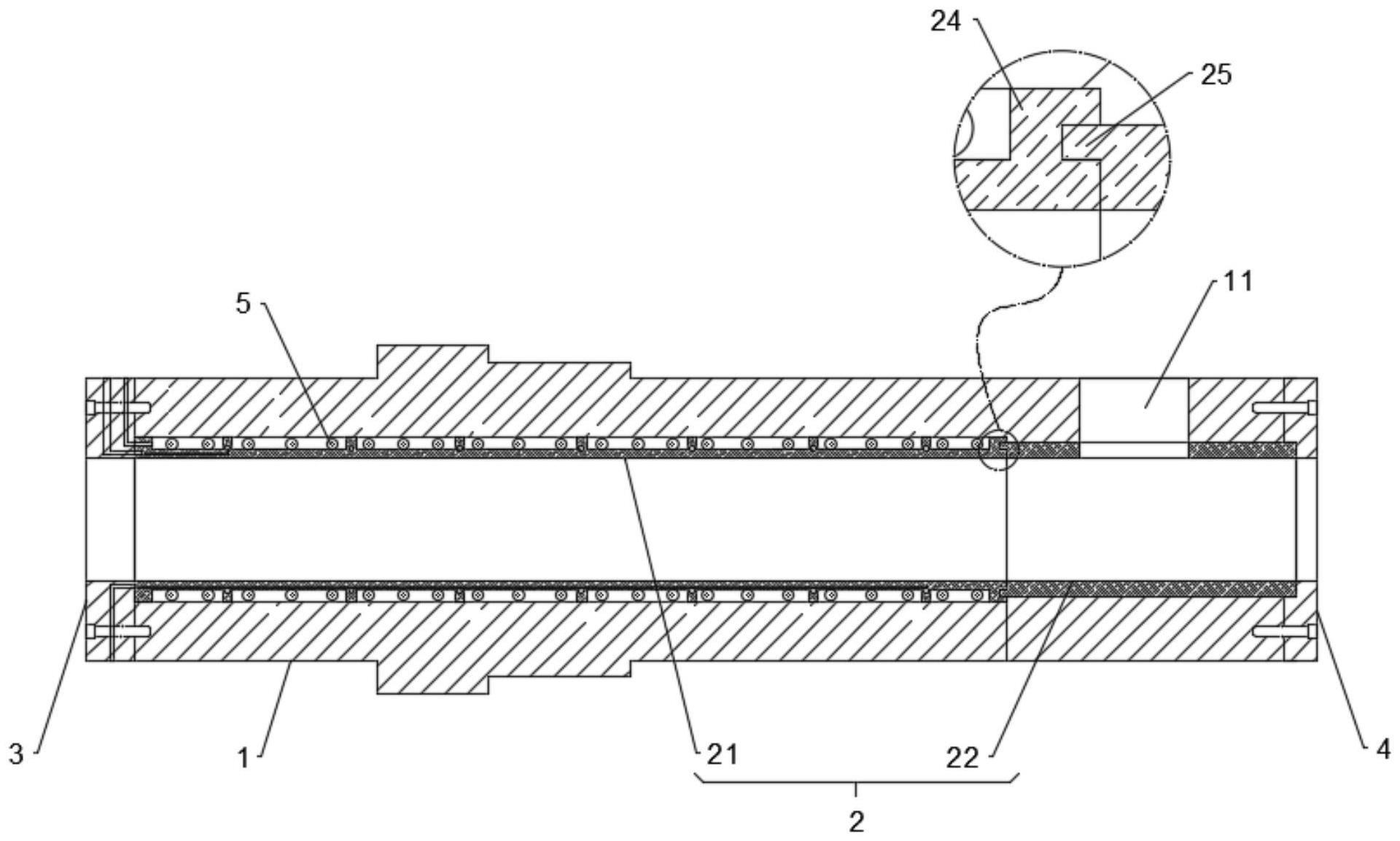

2、本申请文件公开大型压铸机的料缸结构,包括料缸本体及加热机构,所述料缸本体的端部周壁设置进料口,所述料缸本体的腔内设置陶瓷套筒,所述陶瓷套筒包括可拆卸式连接的首段、尾段,其中首段的两端设置凸楞一且凸楞一之间的周壁上设置电加热型加热机构,所述陶瓷套筒的尾段对应进料口的位置设置孔腔,所述料缸本体的两端分别设置端盖一、端盖二,以端盖一、端盖二配合夹持陶瓷套筒。

3、本方案中改进结构,增加陶瓷套筒以提高耐腐蚀等性能,并在陶瓷套筒首段两端增加凸楞一,两凸楞一之间的陶瓷套筒周壁安装电加热型发热机构,以直接加热料缸本体,减少金属液温度的损失,提高压铸成型质量,无需对料缸本体进行改动,方便改造;陶瓷套筒尾段在料缸的进料口处,针对料缸进料口处易磨损的现状以陶瓷材质的尾段提高稳定性,且首段、尾段的可拆卸式连接结构方便对尾段或首段单独更换,有助降低成本,两端盖夹持固定提高稳定性。

4、进一步,所述陶瓷套筒的首段、尾段之间嵌合固定,方便固定。

5、进一步,所述陶瓷套筒的首段的厚度小于尾段的厚度且首段、尾段的内径相同,所述陶瓷套筒尾段的端面处设置嵌块,对应的首段端面处设置嵌槽。

6、针对料缸进料口处易出现损坏等的现象,增加尾段的厚度以提高结构强度,内径一致以避免影响压射,首段端部的凸楞成型结构方便成型嵌槽与尾段嵌块对应连接。

7、进一步,所述端盖一、端盖二通过紧固件与料缸本体固定,紧固件如螺栓等,成本低。

8、进一步,所述陶瓷套筒的首段设置冷却机构,陶瓷套筒上集成加热、冷却为一体,方便对温度进行及时的调整,使用方便。

9、进一步,所述冷却机构为流道型,所述陶瓷套筒两端凸楞一之间的周壁上间隔设置凸楞二,所述凸楞二内成型冷却流道,所述陶瓷套筒首段腔壁内设置用于输入流道及输出流道,所述输入流道、输出流道分别与冷却流道连通,在凸楞二处成型冷却流道有助提高陶瓷套筒的结构稳定性。

10、进一步,所述陶瓷套筒首段端部处的端盖一上设置输入口、输出口,所述输入口、输出口分别与输入流道、输出流道连通。

11、在端盖一上成型输入口、输出口等与输入流道、输出流道对接,方便在现有料缸本体上直接改造组装。

12、进一步,所述端盖一内设置线孔,通过线孔走线使加热机构与外界电连通。通过端盖一上线孔走线,无需对料缸本体进行改动,方便改造。

13、与现有技术相比,本发明的有益效果:

14、1、本发明改进结构,在料缸本体内增加陶瓷套筒,在陶瓷套筒上集成加热、冷却为一体,方便对料缸本体温度进行调整,提高压铸质量,陶瓷套筒首尾段可拆卸连接结构方便单独更换部件,有助降低成本。

技术特征:

1.大型压铸机的料缸结构,包括料缸本体及加热机构,所述料缸本体的端部周壁设置进料口,其特征在于,所述料缸本体的腔内设置陶瓷套筒,所述陶瓷套筒包括可拆卸式连接的首段、尾段,其中首段的两端设置凸楞一且凸楞一之间的周壁上设置电加热型加热机构,所述陶瓷套筒的尾段对应进料口的位置设置孔腔,所述料缸本体的两端分别设置端盖一、端盖二,以端盖一、端盖二配合夹持陶瓷套筒。

2.如权利要求1所述的大型压铸机的料缸结构,其特征在于:所述陶瓷套筒的首段、尾段之间嵌合固定。

3.如权利要求2所述的大型压铸机的料缸结构,其特征在于:所述陶瓷套筒的首段的厚度小于尾段的厚度且首段、尾段的内径相同,所述陶瓷套筒尾段的端面处设置嵌块,对应的首段端面处设置嵌槽。

4.如权利要求1所述的大型压铸机的料缸结构,其特征在于:所述端盖一、端盖二通过紧固件与料缸本体固定。

5.如权利要求1所述的大型压铸机的料缸结构,其特征在于:所述陶瓷套筒的首段设置冷却机构。

6.如权利要求5所述的大型压铸机的料缸结构,其特征在于:所述冷却机构为流道型,所述陶瓷套筒两端凸楞一之间的周壁上间隔设置凸楞二,所述凸楞二内成型冷却流道,所述陶瓷套筒首段腔壁内设置用于输入流道及输出流道,所述输入流道、输出流道分别与冷却流道连通。

7.如权利要求6所述的大型压铸机的料缸结构,其特征在于:所述陶瓷套筒首段端部处的端盖一上设置输入口、输出口,所述输入口、输出口分别与输入流道、输出流道连通。

8.如权利要求7所述的大型压铸机的料缸结构,其特征在于:所述端盖一内设置线孔,通过线孔走线使加热机构与外界电连通。

技术总结

本发明公开了大型压铸机的料缸结构,本方案中改进结构,增加陶瓷套筒以提高耐腐蚀等性能,并在陶瓷套筒首段两端增加凸楞一,两凸楞一之间的陶瓷套筒周壁安装电加热型发热机构,以直接加热料缸本体,减少金属液温度的损失,提高压铸成型质量,无需对料缸本体进行改动,方便改造;陶瓷套筒尾段在料缸的进料口处,针对料缸进料口处易磨损的现状以陶瓷材质的尾段提高稳定性,且首段、尾段的可拆卸式连接结构方便对尾段或首段单独更换,有助降低成本,两端盖夹持固定提高稳定性。

技术研发人员:曹丽婵,虞昊霖

受保护的技术使用者:宁波皓丽金属有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!