一种结合粘结剂喷射3D打印技术制备金刚石/铜复合材料的方法

本发明涉及金刚石复合材料领域,具体涉及一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法。

背景技术:

1、随着电子信息化时代的迅速发展,电子器件输出功率和集成电路的集成度急剧增加,对电子器件散热性能的要求越来越高,电子器件在高频工作下产生极大热量,过高的温度会降低器件的稳定性及使用寿命,因此,新一代电子封装材料的开发成为解决电子器件散热问题的关键。

2、金刚石是世界上目前已知热导率最高的物质,其室温热导率高达2200w·m-1·k-1,同时具有低的热膨胀系数(0.86×10-6/℃)。铜是电子工业中常用的金属,具有良好的导电性以及导热性,热导率为398w·m-1·k-1,但热膨胀系数较大,为17.5×10-6/℃。将金刚石作为增强相,与高导热的铜基体复合得到的金刚石/铜复合材料具有极为优异的热导性能,并且热膨胀系数与si、gaas、gan、sic等半导体材料相匹配,已成为电子封装散热领域中新一代热沉材料的代表。目前,制备金刚石/铜复合材料较成熟的方法主要有粉末冶金法和熔渗法。然而,这些方法在制备复杂形状的材料时均存在较大的难度,并且通过这些方法制备的材料需要进行机械加工以获得最终产品,由于金刚石的硬度高,加工过程困难并且成本高。

3、粘结剂喷射3d打印是一种将粉末材料逐层沉积,用液体粘结剂选择性地连接在每一层中,然后通过烧结来实现致密化的增材制造技术。相较于粉末冶金法和熔渗法,粘结剂喷射3d打印技术可以制备出具有复杂形状的金刚石/铜复合材料,解决了金刚石/铜复合材料难以机械加工的困难。相较于产生复杂冶金过程的3d打印技术(sls,slm,sebm),粘结剂喷射3d打印在低温下成型,样品不会产生热裂纹,高温翘曲等缺陷。

4、然而,采用粘结剂喷射3d打印技术制造金刚石/铜复合材料时,由于金刚石与铜润湿性差,金刚石与铜直接复合时,两者界面结合强度小,导致复合材料致密度不高并且复合材料综合性能差。

技术实现思路

1、本发明的目的在于提供一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其对金刚石表面进行镀钨后,改善了金刚石与铜之间的润湿性,同时避免了高温烧结过程中金刚石发生石墨化,提高了金刚石/铜复合材料的界面结合强度,有助于得到致密的金刚石/铜烧结体。

2、在本发明的一个方面,本发明提出了一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法。根据本发明的实施例,包括以下步骤:

3、(1)镀钨:将钨粉与除油、粗化后的金刚石粉混合均匀,将混合物放入管式还原炉中在氢气气氛下进行热扩散处理,温度为750-900℃,保温时间为1-3h,保温结束冷却到室温后,用孔径小于金刚石粒径的标准筛对粉末进行分离得到镀钨金刚石;

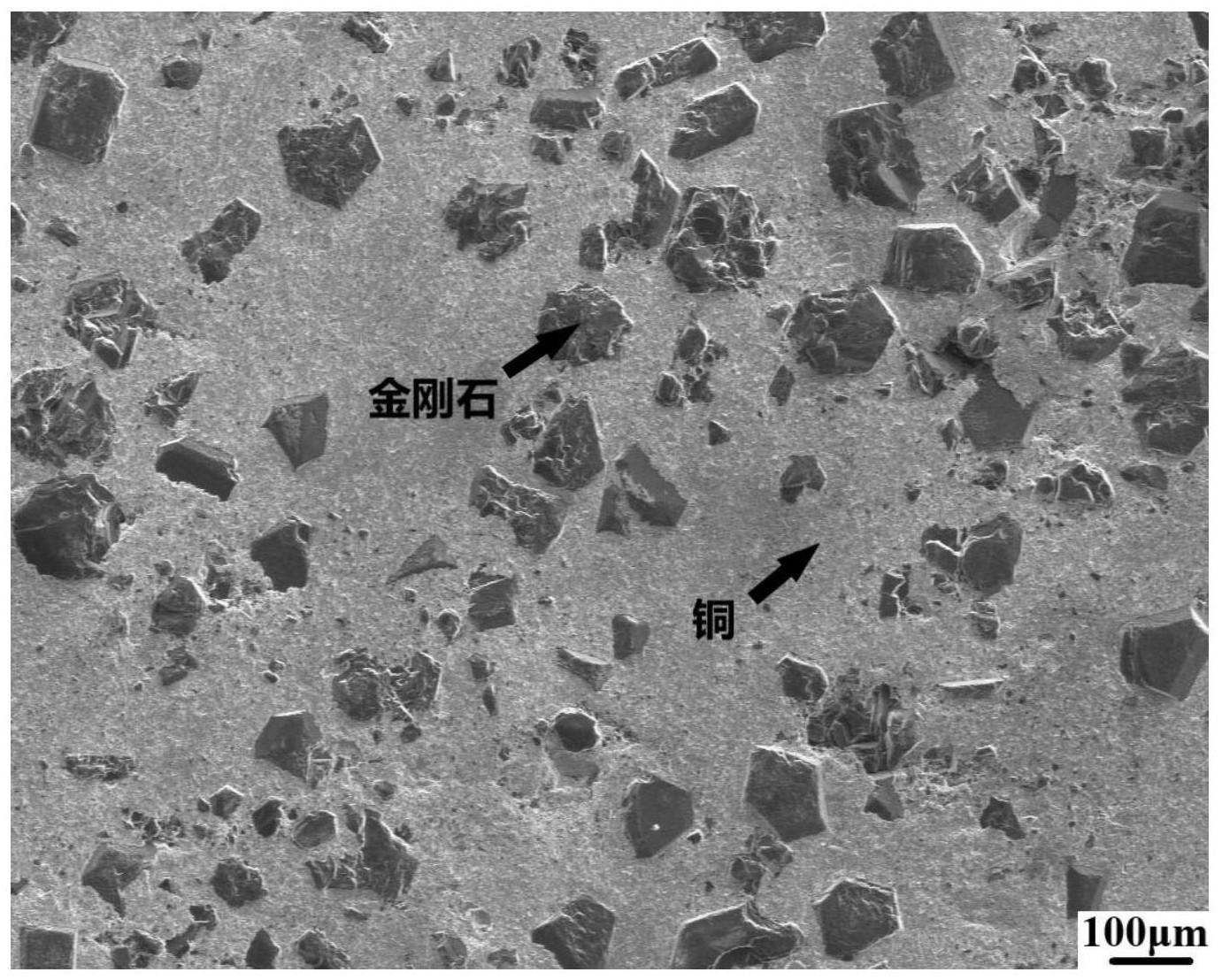

4、(2)混粉:将镀钨金刚石粉和铜粉放入混粉机中混合,得到金刚石/铜混合粉末;

5、(3)打印:将所述金刚石/铜混合粉末加入到打印设备中,通过粘结剂喷射3d打印设备,打印金刚石/铜生坯;

6、(4)烧结:将打印好的金刚石/铜生坯放置于管式炉中,在氩气气氛下进行烧结,即获得金刚石/铜复合材料。

7、另外,根据本发明上述实施例的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,还可以具有如下附加的技术特征:

8、在本发明的一些实施例中,所述步骤(1)中,除油方法如下,将金刚石粉放入10wt%的naoh溶液中,在60℃下超声振荡30min,取出后用去离子水清洗2-3次。

9、在本发明的一些实施例中,所述步骤(1)中,粗化方法如下,将除油之后的金刚石粉放置于10wt%的hno3溶液中,在60℃下超声清洗30min,取出后用去离子水清洗2-3次,然后将金刚石粉放入干燥箱中烘干。

10、在本发明的一些实施例中,所述步骤(1)中,金刚石粉的粒径为50-150μm,钨粉的粒径为1-3μm,金刚石粉与钨粉的体积比为1:1,镀钨金刚石的镀钨层厚度为100-300nm。

11、在本发明的一些实施例中,所述步骤(2)中,铜粉通过等离子球化法制备且形状为球形,粉末粒径为15-80μm,混合时间为5-10h,金刚石/铜混合粉末中金刚石粉的体积百分比为30%-70%。

12、在本发明的一些实施例中,所述步骤(3)中,将金刚石/铜混合粉末加入到打印设备中,设定粘结剂饱和度、印刷层厚度、重涂速度、振荡器速度、粉末床温度以及干燥时间,打印完成后将生坯放入固化箱中进行固化以去除粘结剂中的水分。

13、在本发明的一些实施例中,所述粘结剂饱和度为50%-120%、印刷层厚度为50-120μm、重涂速度为80-130mm/s、振荡器速度为1500-2200rpm、粉末床温度为45-75℃、干燥时间为7-15s。

14、在本发明的一些实施例中,所述固化时固化温度为120-220℃,固化时间为4-8h。

15、在本发明的一些实施例中,所述步骤(4)中,烧结温度为1150-1400℃,保温时间为2-5h。

16、在本发明的另一方面,本发明提出了一种根据所述的结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法制备得到的金刚石/铜复合材料。

17、与现有技术相比,本发明的有益效果是:

18、(1)本发明采用热扩散技术对金刚石表面进行镀钨,通过控制反应物比例和镀覆温度,可以得到均匀且致密的镀钨层,工艺参数易控制、可操作性强,能够批量生产;

19、(2)本发明通过对金刚石表面进行改性,在金刚石表面进行镀钨,能够减小金刚石与铜之间的润湿角,有利于改善金刚石与铜之间的润湿性,提高金刚石/铜复合材料的界面结合强度和致密度,同时金刚石表面镀钨后,镀钨层对金刚石起隔离保护作用,能够避免高温烧结过程中金刚石发生石墨化;

20、(3)本发明特别适用于复杂形状的金刚石/铜复合材料的制备,解决了金刚石/铜复合材料机械加工困难的问题,制备流程简单,成本低,拓展了金刚石/铜复合材料的应用领域。

技术特征:

1.一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于:所述步骤(1)中,除油方法如下,将金刚石粉放入10wt%的naoh溶液中,在60℃下超声振荡30min,取出后用去离子水清洗2-3次。

3.根据权利要求1所述的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于:所述步骤(1)中,粗化方法如下,将除油之后的金刚石粉放置于10wt%的hno3溶液中,在60℃下超声清洗30min,取出后用去离子水清洗2-3次,然后将金刚石粉放入干燥箱中烘干。

4.根据权利要求1所述的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于:所述步骤(1)中,金刚石粉的粒径为50-150μm,钨粉的粒径为1-3μm,金刚石粉与钨粉的体积比为1:1,镀钨金刚石的镀钨层厚度为100-300nm。

5.根据权利要求1所述的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于:所述步骤(2)中,铜粉通过等离子球化法制备且形状为球形,粉末粒径为15-80μm,混合时间为5-10h,金刚石/铜混合粉末中金刚石粉的体积百分比为30%-70%。

6.根据权利要求1所述的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于:所述步骤(3)中,将金刚石/铜混合粉末加入到打印设备中,设定粘结剂饱和度、印刷层厚度、重涂速度、振荡器速度、粉末床温度以及干燥时间,打印完成后将生坯放入固化箱中进行固化以去除粘结剂中的水分。

7.根据权利要求6所述的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于:所述粘结剂饱和度为50%-120%、印刷层厚度为50-120μm、重涂速度为80-130mm/s、振荡器速度为1500-2200rpm、粉末床温度为45-75℃、干燥时间为7-15s。

8.根据权利要求6所述的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于:所述固化时固化温度为120-220℃,固化时间为4-8h。

9.根据权利要求1所述的一种结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法,其特征在于:所述步骤(4)中,烧结温度为1150-1400℃,保温时间为2-5h。

10.一种根据权利要求1-9任一项所述的结合粘结剂喷射3d打印技术制备金刚石/铜复合材料的方法制备得到的金刚石/铜复合材料。

技术总结

本发明公开了一种结合粘结剂喷射3D打印技术制备金刚石/铜复合材料的方法,所述方法包括以下步骤:将钨粉与金刚石粉混合均匀,将混合物放入管式还原炉中在氢气气氛下进行热扩散处理,保温结束冷却到室温后,用孔径小于金刚石粒径的标准筛对粉末进行分离得到镀钨金刚石;将镀钨金刚石粉和铜粉放入混粉机中混合,得到金刚石/铜混合粉末;将金刚石/铜混合粉末加入到打印设备中,通过粘结剂喷射3D打印设备,打印金刚石/铜生坯;将打印好的金刚石/铜生坯放置于管式炉中,在氩气气氛下进行烧结,即获得金刚石/铜复合材料。本发明通过对金刚石表面进行改性,改善了金刚石与铜之间的润湿性,提高了金刚石/铜复合材料的界面结合强度和综合性能。

技术研发人员:孙建,田云飞,罗来马,吴玉程

受保护的技术使用者:合肥工业大学智能制造技术研究院

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!