一种核用锆合金表面Cr-Si系涂层及其制备方法

本发明涉及合金防护涂层制备,具体涉及一种核用锆合金表面cr-si系涂层及其制备方法。

背景技术:

1、核燃料包壳是核电站第一道安全屏障。锆合金由于其极低的热中子吸收截面、良好的机械性能和耐腐蚀性能,成为核燃料包壳的首选材料。然而,冷却剂丢失事故中(loca),锆合金会与高温水蒸气发生剧烈的锆-水反应,导致堆芯熔毁,最终引发氢爆和核泄漏,存在极大的安全隐患。因此,通过研发事故容错燃料(atf)来减缓或者防止锆-水反应是提升核反应堆的安全性的关键。

2、对锆合金进行表面改性不仅可以有效提升核燃料包壳的抗高温氧化性能,还能保留现有的核用系统和包壳管生产工艺,是目前相对经济、高效的解决方案。具体的实施方法为,在锆合金表面制备含有si、cr、al元素的涂层,通过在高温水蒸气环境中生成相应的氧化物,阻碍或者减缓o向基体扩散,达到提升提升锆合金包壳抗氧化性的目的。

3、目前,对于事故容错涂层的研究主要围绕陶瓷涂层(max相陶瓷涂层,氮化物涂层,碳化物涂层等)和金属涂层(fecral涂层,cr涂层等)展开。其中,金属cr涂层由于具有较高的热传导系数(94w/mk)、优异的力学性能和耐腐蚀性能、与锆合金包壳管生产工艺相容性好,使用过程中会生成cr2o3氧化膜,降低锆合金的氧化速率,被认为是短期内提升锆合金包壳事故容错能力的最佳选择。然而,cr2o3在高温水蒸气环境中的最高耐受温度为1042℃,当温度过高时,cr2o3会形成易挥发的cro2(oh)2或cr(oh)3而失效。除此之外,zr基体与cr涂层之间相互扩散,使涂层界面在1330℃以上环境中发生共晶反应,导致膜基界面失稳,降低了cr涂层的防护性能。

技术实现思路

1、本发明目的在于提供一种核用锆合金表面的cr-si系涂层。

2、本发明另一目的在于提供上述核用锆合金表面的cr-si系涂层的制备方法,通过在cr涂层中掺杂si原子,制备得到的cr-si系涂层有效延缓cr2o3氧化层的失效,同时有效阻止界面zr与cr的相互扩散,并有效提升涂层的机械性能和耐磨减摩性能。

3、本发明目的通过如下技术方案实现:

4、本发明具有如下技术效果:

5、一种核用锆合金表面的cr-si系涂层,其特征在于:所述cr-si系涂层是以cr靶和si靶通过磁控溅射制得,涂层中si的含量控制在7.5~22.0at.%,所述cr靶和si靶的电源驱动分别为直流电源和射频电源,其中cr靶的溅射功率为300w,si靶的功率为100~300w。

6、进一步,所述磁控溅射过程中,真空度为8×10-4pa,沉积温度为380~420℃,基体偏压为-40~-60v,沉积气压为0.3~0.5pa,沉积时间为4~6h。

7、一种核用锆合金表面的cr-si系涂层的制备反方,其特征在于:是通过磁控溅射,以cr靶和si靶,在锆合金基底表面溅射沉积出si含量为7.5~22.0at.%的cr-si系涂层。

8、进一步,所述cr靶和si靶的电源驱动分别为直流电源和射频电源,其中cr靶的溅射功率为300w,si靶的功率为100~300w。

9、进一步,所述磁控溅射的真空度为8×10-4pa,沉积温度为380~420℃,基体偏压为-40~-60v,沉积气压为0.3~0.5pa,沉积时间为4~6h。

10、优选的,沉积温度为400℃,基体偏压为-50v,沉积气压为0.4pa,沉积时长为5h。

11、最具体的,一种核用锆合金表面cr-si系涂层的制备方法,其特征在于,按如下步骤进行:

12、①锆合金基体前处理:依次用100#、400#、1000#、2000#的sic砂纸对zry-4合金基体表面进行打磨,打磨后的zry-4合金基体依次用粒度为1.5μm的金刚石抛光液、粒度为0.06μm的二氧化硅悬浊液进行抛光,然后依次用丙酮、无水乙醇超声清洗10min后吹干备用;

13、②cr-si系涂层制备:采用磁控溅射制备涂层,分别用直流(dc)电源和射频(rf)电源驱动cr靶和si靶,真空为8×10-4pa,沉积温度为380~420℃,基体偏压为-40~-60v,沉积气压为0.3~0.5pa,沉积时间为4~6h;其中,cr靶的溅射功率固定为300w,si靶的溅射功率为100~300w,涂层si含量控制在7.5~22.0at.%之间。

14、有益效果:

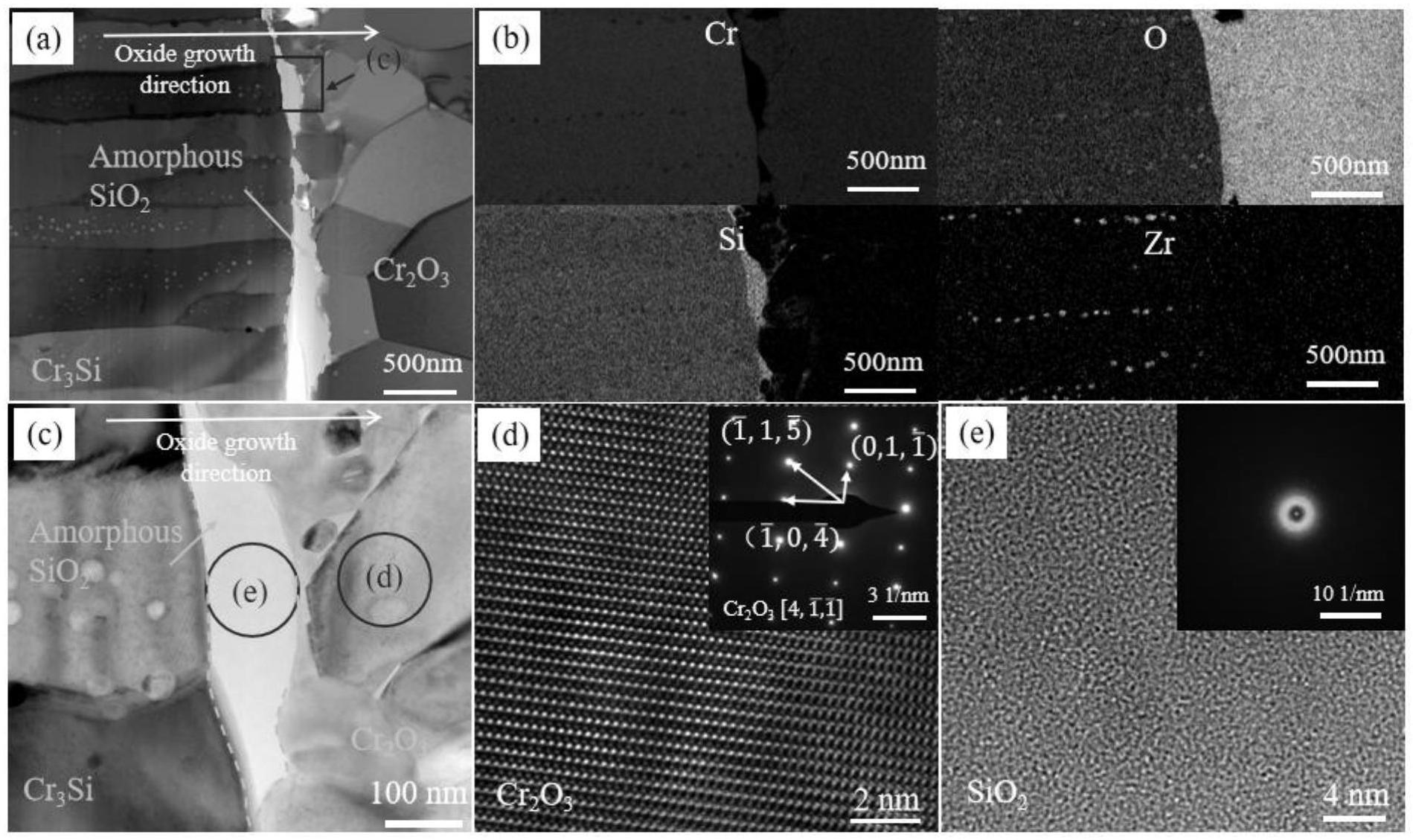

15、本发明通过在锆合金基体表面制备的cr-si涂层,具有优异的高温抗氧化性能,较高温度蒸汽氧化过程中,在基体和涂层的界面形成了cr2o3/sio2双氧化层,有效延缓了cr2o3的失效,在1200℃水蒸气环境下进行氧化,氧化增重低至1.4mg/cm2,同时通过si的掺杂,有效提高了涂层的机械性能,硬度达到14.64gpa,增强了其耐磨减摩性能。

技术特征:

1.一种核用锆合金表面的cr-si系涂层,其特征在于:所述cr-si系涂层是以cr靶和si靶通过磁控溅射制得,涂层中si的含量控制在7.5~22.0at.%,所述cr靶和si靶的电源驱动分别为直流电源和射频电源,其中cr靶的溅射功率为300w,si靶的功率为100~300w。

2.如权利要求1所述的一种核用锆合金表面的cr-si系涂层,其特征在于:所述磁控溅射过程中,真空度为8×10-4pa,沉积温度为380~420℃,基体偏压为-40~-60v,沉积气压为0.3~0.5pa,沉积时间为4~6h。

3.一种核用锆合金表面的cr-si系涂层的制备反方,其特征在于:是通过磁控溅射,以cr靶和si靶,在锆合金基底表面溅射沉积出si含量为7.5~22.0at.%的cr-si系涂层。

4.如权利要求3所述的一种核用锆合金表面的cr-si系涂层的制备反方,其特征在于:所述cr靶和si靶的电源驱动分别为直流电源和射频电源,其中cr靶的溅射功率为300w,si靶的功率为100~300w。

5.如权利要求3或4所述的一种核用锆合金表面的cr-si系涂层的制备反方,其特征在于:所述磁控溅射的真空度为8×10-4pa,沉积温度为380~420℃,基体偏压为-40~-60v,沉积气压为0.3~0.5pa,沉积时间为4~6h。

6.一种核用锆合金表面cr-si系涂层的制备方法,其特征在于,按如下步骤进行:

技术总结

一种核用锆合金表面的Cr‑Si系涂层,是以Cr靶和Si靶通过磁控溅射制得,涂层中Si的含量控制在7.5~22.0 at.%,所述Cr靶和Si靶的电源驱动分别为直流电源和射频电源,其中Cr靶的溅射功率为300W,Si靶的功率为100~300W。本发明通过在锆合金基体表面制备的Cr‑Si涂层,具有优异的高温抗氧化性能,氧化过程中,在基体和涂层的界面形成了Cr<subgt;2</subgt;O<subgt;3</subgt;/SiO<subgt;2</subgt;双氧化层,有效延缓了Cr<subgt;2</subgt;O<subgt;3</subgt;的失效,在1200℃水蒸气环境下进行氧化,氧化增重低至1.4mg/cm<supgt;2</supgt;,同时通过Si的掺杂,有效提高了涂层的机械性能,硬度达到14.64GPa,增强了其耐磨减摩性能。

技术研发人员:黄伟九,阮海波,廖海燕,徐向空,苏永要

受保护的技术使用者:重庆文理学院

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!