一种降低连铸坯裂纹率的连浇生产方法与流程

本发明涉及冶炼,尤其涉及一种降低连铸坯裂纹率的连浇生产方法。

背景技术:

1、异型坯横截面形状复杂,不同部位热量散失的速度差异大,温度分布的均匀性较常规铸坯差,导致其裂纹敏感性增强,铸坯缺陷比例增大。包钢异型坯铸机自投产以来,主要以生产普碳钢和低合金钢为主,搭配少量耐候钢及高强耐低温钢,其中产量最大的钢种为q235b和q355b。异型坯铸机生产的异形坯质量缺陷产生率远大于常规铸机。据不完全统计,国内异型坯轧后裂纹比率为2%-4%。为了降低异型坯的裂纹率,通过对出现裂纹率的炉次的化学成分、拉速、过热度、精炼时间、转炉出钢成分的相关性分析,最终确定了控制裂纹率的关键因素,提出一种降低连铸坯裂纹率的冶炼连浇生产方法,将不同异型坯断面的裂纹比率降低到0.20%以内,提高异型铸坯质量,同时得到显著的经济效益。

技术实现思路

1、本发明的目的是提供一种降低连铸坯裂纹率的连浇生产方法,具体涉及的连铸坯为异型断面。

2、为解决上述技术问题,本发明采用如下技术方案:

3、本发明一种降低连铸坯裂纹率的连浇生产方法,包括:

4、1)、复吹转炉冶炼

5、入炉铁水硫不大于≤0.030%;铁皮球必须前期5min以内加入,钢终点成分c≥0.06%,t≥1600℃,使用合金烘烤,保证供精炼钢水的三命中比率,保证精炼的处理时间;供精炼目标成分:0.15%≤c≤0.20%,0.10%≤si≤0.30%,0.35%≤mn≤1.45%,p<0.015%;全程挡渣,p差≤0.004%;

6、2)、lf炉外精炼

7、离位s要求控制在≤0.010%,精炼软吹时间要求≥15min,保证精炼早成渣、快成渣,精炼渣全部实现白渣,脱氧剂用铝铁、铝粒和硅钙钡脱氧;硅钙钡每炉的使用量不得超过50kg,过热度控制:bb1、bb2、bb3、bb4断面过热度≤35℃;控制成品s≤0.010%以下,同时满足mn/s值大于30;精炼处理时间≥40min,上钢温度1570℃-1585℃;

8、3)、连铸

9、结晶器与ⅰ段对弧精度控制在0.2mm以内;铸机保证水口对中,杜绝偏流;严格执行长水口吹氩;中包渣厚不得超过90mm;保护渣使用前需进行烘烤;保证使用保护渣水分≤0.5%;结晶器与扇形i段对弧≤0.3mm;保证吹水器吹水效果;大包长水口采用加石棉碗及氩封;保护浇注;结晶器内液位自动控制,液位波动控制在±3mm;过热度控制在20-35℃;长水口插入深度:150-200mm;浸入式水口插入深度50-70mm;拉速控制bb1断面:1.0-1.1m/min,bb2断面:0.75-0.85m/min,bb3断面:0.75-0.90m/min,bb4断面:0.7-0.80m/min;

10、连铸保护渣选用斯多伯格l7,密度:0.89g/ml;熔点:1241℃;粘度:7.9poise,保护渣厚度控到40-50mm;结晶器及喷淋水水质必须符合标准要求,浊度(ntu)<10、钙硬度<20mg/l、总铁<0.5mg/l;喷淋水压力不得低于0.80mpa,结晶器进水温度要求20-35℃,进出水温差4-6℃;扇形i、ii段对弧不得大于0.5mm,振动偏振测试要求≤0.20mm;

11、4)、轧制

12、铸坯进加热炉时要进行检查,总加热时间≥3小时,均热段温度1100-1200℃,在保证型钢尺寸的基础上采用低温轧制,终轧温度≤950℃。

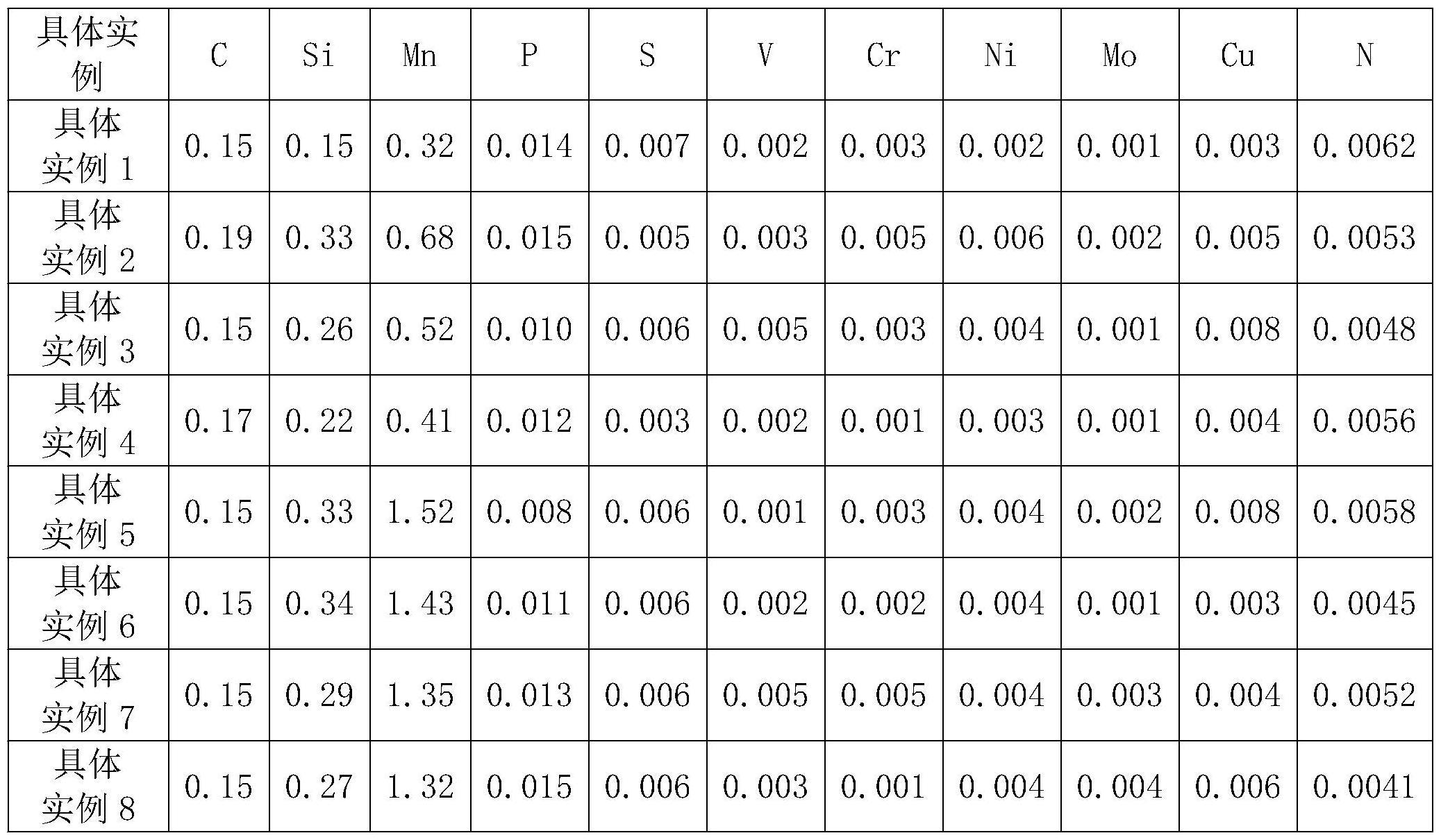

13、进一步的,所述连铸坯的化学成分质量百分含量包括:c 0.12-0.20%、si0.10-0.35%、mn 0.30-1.50%、p≤0.015%、s≤0.008%、v≤0.005%、cr≤0.01%、ni≤0.01%、mo≤0.01%、cu≤0.01%、n≤0.012,其余为fe和杂质,质量分数共计100%。

14、进一步的,适用于异型坯断面350×290×100mm(bb1)、555×440×105mm(bb2)、730×370×90mm(bb3)、1024×390×120mm(bb4)。

15、进一步的,结晶器水量:压力≥0.8mpa,bb1:宽面1300l/min、窄面850l/min;bb2:宽面2200l/min、窄面1200l/min;bb3:宽面2400l/min、窄面900l/min;bb4:宽面2500l/mi窄面1000l/min;bb3:宽面2400l/min、窄面900l/min;bb4:宽面2500l/min、窄面1000l/min。

16、与现有技术相比,本发明的有益技术效果:

17、通过本发明的一种降低连铸坯裂纹率的冶炼连浇生产方法的实施,将不同异型坯断面的裂纹比率降低到0.20%以内,提高异型铸坯质量,同时得到显著的经济效益。

技术特征:

1.一种降低连铸坯裂纹率的连浇生产方法,其特征在于:包括:

2.根据权利要求1所述的降低连铸坯裂纹率的连浇生产方法,其特征在于:所述连铸坯的化学成分质量百分含量包括:c0.12-0.20%、si0.10-0.35%、mn0.30-1.50%、p≤0.015%、s≤0.008%、v≤0.005%、cr≤0.01%、ni≤0.01%、mo≤0.01%、cu≤0.01%、n≤0.012,其余为fe和杂质,质量分数共计100%。

3.根据权利要求1所述的降低连铸坯裂纹率的连浇生产方法,其特征在于:适用于异型坯断面350×290×100mm(bb1)、555×440×105mm(bb2)、730×370×90mm(bb3)、1024×390×120mm(bb4)。

4.根据权利要求1所述的降低连铸坯裂纹率的连浇生产方法,其特征在于:结晶器水量:压力≥0.8mpa,bb1:宽面1300l/min、窄面850l/min;bb2:宽面2200l/min、窄面1200l/min;bb3:宽面2400l/min、窄面900l/min;bb4:宽面2500l/mi窄面1000l/min;bb3:宽面2400l/min、窄面900l/min;bb4:宽面2500l/min、窄面1000l/min。

技术总结

本发明公开了本发明一种降低连铸坯裂纹率的冶炼连浇生产方法,涉及钢种的化学成分质量百分含量包括:C0.12‑0.20%、Si0.10‑0.35%、Mn0.30‑1.50%、P≤0.015%、S≤0.008%、V≤0.005%、Cr≤0.01%、Ni≤0.01%、Mo≤0.01%、Cu≤0.01%、N≤0.012,其余为Fe和杂质,质量分数共计100%;冶炼工艺为:转炉冶炼、LF精炼、异型坯连铸。通过本发明的一种降低连铸坯裂纹率的冶炼连浇生产方法的实施,将不同异型坯断面的裂纹比率降低到0.20%以内,提高异型铸坯质量,同时得到显著的经济效益。

技术研发人员:赵晓敏,惠治国,卜向东,宋振东,刘丽娟,王刚

受保护的技术使用者:包头钢铁(集团)有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!