一种提高含锗次氧化锌中锗浸出率的工艺的制作方法

本发明属于湿法冶金,具体的说,涉及一种提高含锗次氧化锌中锗浸出率的工艺。

背景技术:

1、含锗次氧化锌烟尘是采用火法烟化挥发法处理湿法炼锌、火法炼铅渣后产出的主要含有锌、铅、锗、银等有价金属的一种中间原料。含锗氧化锌烟尘中的锗是目前锗的主要来源,目前,对氧化锌烟尘中锗的回收普遍采用两段逆流浸出工艺,即先通过一段低酸浸出,使锗进入浸出液,然后再通过单宁沉锗将浸出液中锗沉淀回收。在一段浸出时,需严格控制浸出液的ph值在2.0-3.5之间。高酸环境下h4sio4与表面带正电的h5sio4+发生羟联反应生成二聚硅酸,酸浓度越高聚合反应速度更快,随着聚合的加快,二聚逐渐生长成无序高聚硅酸,颗粒逐渐变大成不规则团聚体。因此过高的酸度会使高硅低锗渣中的硅被大量浸出,硅酸进而一直聚合下去最终成大比表面高活性的硅胶,不仅影响液固分离,同时无序大颗粒表面的裸露的大量si-oh造成对锗的吸附损失增加。因此,常规两段逆流浸出,锗的浸出率仅为50-70%,虽然近年技术上取得较大突破,通过工艺改进,利用利用加压浸出,工业应用中锗浸出率提升到85%,但仍未突破90%。因此,如何提高锗的浸出率,降低浸出终渣(铅银渣)中锗的含量,是制约锗回收率的关键环节。

2、为提高锌、锗的浸出率,氧压浸出是一种行之有效的方法,cn108179289a公开了“一种从氧化锌烟尘中回收锗的方法”,提供了ⅰ段常压低温低酸浸出、ⅱ段高温氧压浸出的两段逆流浸出工艺,同时采用亚硫酸钠对浸出液进行还原;cn108486383a公开了“一种氧化锌烟尘高效提取锌锗的方法”,提供了ⅰ段常压低温低酸浸出、ⅱ段氧压低温高酸浸出的两段逆流浸出工艺,相比而言降低了ⅱ段氧压浸出的温度。氧压浸出可大幅提高锌、锗浸出率,但相比常压浸出工艺,所需设备要求高,且浸出液中三价铁浓度不易控制,高浓度三价铁对后序从浸出液回收锗的影响较大,需增加专门还原工艺以确保浸出液中的铁为二价铁。cn110184482a公开了“一种含锗次氧化锌粉浸出工艺”,通过优化和调整工艺流程配置,分步实现锌锗的高效浸出、铁离子的还原、浸出液ph的控制,解决冶炼过程中锌、锗的高效浸出和浸出液中三价铁的控制等问题,但低酸浸出步骤需用到工业氧气或双氧水,增加了辅料消耗,因而增加加工成本。

技术实现思路

1、为了克服背景技术中存在的问题,本发明提供了一种提高含锗次氧化锌中锗浸出率的工艺,针对传统两段逆流浸出工艺流程浸出率低的问题,通过工艺的调整和工艺指标的控制,有效提高锗浸出率,且整个工艺无需额外添加辅料,工艺简单、单宁消耗低。

2、为实现上述目的,本发明是通过如下技术方案实现的:

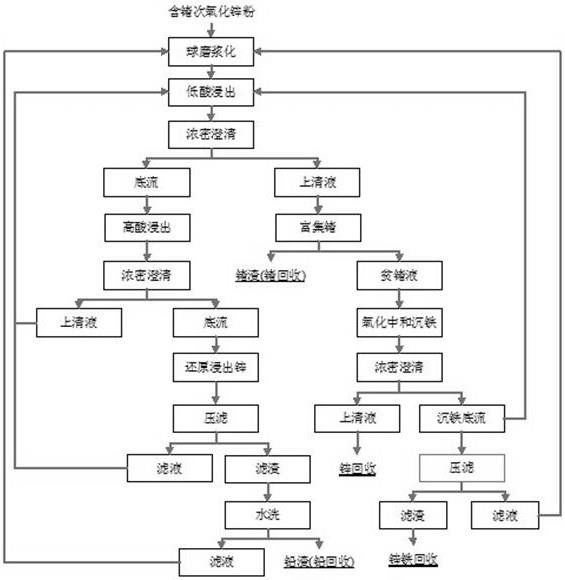

3、所述的提高含锗次氧化锌中锗浸出率的工艺包括以下步骤:

4、(1)浆化:将含锗次氧化锌研磨浆化。

5、(2)低酸浸出:将浆化后的含锗次氧化锌中低酸浸出,浸出终点ph值为0.5-2.5。

6、(3)沉锗:浸出清液进行沉锗处理。

7、(4)氧化沉铁:单宁沉锗后液氧化沉铁。

8、(5)沉铁底流返料:沉铁底流返回步骤(2)。

9、进一步的,步骤(5)返至步骤(2)的沉铁底流折干基为步骤(1)含锗次氧化锌粉折干基质量的20~35%。

10、进一步的,步骤(2)低酸浸出的反应温度为60~65℃,反应时间1.0~1.5h。

11、进一步的,将步骤(2)的浸出底流进行高酸浸出,浸出反应温度为65~70℃,反应时间1.5~2h,浸出终点酸度为20~30g/l。

12、进一步的,高酸浸出底流加入还原剂浸出锌后过滤,滤液返回步骤(2)。

13、进一步的,步骤(2)中加入硫酸溶液、沉铁底流酸浸;硫酸溶液为湿法炼锌电解废液和高酸浸出液的混合物,次氧化锌粉干基重量与硫酸溶液体积比100g:500~600ml。

14、进一步的,步骤(2)的浸出ph值为1.5-2.5。

15、进一步的,沉铁底流中含铁26~30wt%、锌5~10wt%。

16、进一步的,步骤(5)中没有返回步骤(2)的沉铁底流过滤,滤液返回步骤(1)。

17、进一步的,步骤(5)的氧化沉铁上清液回收锌。

18、本发明的有益效果:

19、本发明的锗集中在低酸浸出液中回收,低酸浸出渣继续高酸浸出;所得低酸浸出液沉锗后进行氧化沉铁,沉铁底流部分返回低酸浸出步骤;高酸浸出液也返回低酸浸出;并通过低酸浸出条件的控制,有效提高了锗回收率。

20、本发明通过工艺及工艺指标的控制,相比于现有两步逆流浸出工艺,锗浸出率高,所得浸出液过滤性能好,工艺及设备简单,操作简单、过程易于控制,且整个浸出过程不额外增加辅助材料。

技术特征:

1.一种提高含锗次氧化锌中锗浸出率的工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,步骤(5)返至步骤(2)的沉铁底流折干基质量为步骤(1)中含锗次氧化锌粉折干基质量的20~35%。

3.根据权利要求1所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,步骤(2)低酸浸出反应温度为60~65℃,反应时间1.0~1.5h。

4.根据权利要求1所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,将步骤(2)的低酸浸出底流进行高酸浸出,浸出反应温度为65~70℃,反应时间1.5~2h,浸出终点酸度为20~30g/l。

5.根据权利要求4所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,高酸浸出底流浸出锌后过滤,滤液返回步骤(2)。

6.根据权利要求5所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,步骤(2)中加入硫酸溶液、沉铁底流低酸浸出;硫酸溶液为湿法炼锌电解废液和高酸浸出液的混合物;控制次氧化锌粉干基重量与硫酸溶液体积比为100g:500~600ml。

7.根据权利要求5所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,步骤(4)中加入氧化剂氧化沉铁,所用氧化剂为氧气、双氧水、高锰酸钾或臭氧。

8.根据权利要求1所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,步骤(2)的浸出ph值为1.5-2.5。

9.根据权利要求1或2所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,步骤(5)中未返回步骤(2)的沉铁底流过滤,滤液返回步骤(1)。

10.根据权利要求1所述的提高含锗次氧化锌中锗浸出率的工艺,其特征在于,步骤(5)的沉铁清液回收锌。

技术总结

本发明涉及一种提高含锗次氧化锌中锗浸出率的工艺,属于湿法冶金技术领域,本发明包括:(1)将含锗次氧化锌烟尘研磨浆化、(2)浆化后的含锗次氧化锌中低酸浸出、(3)浸出清液进行富集锗、(4)贫锗后液氧化沉铁和(5)部分沉铁底流返回低酸混合浸出、(6)低酸浸出渣进行高酸浸出六个主要步骤,通过将沉铁底流返至低酸浸出,使含锗次氧化锌中的不溶硫化物与沉铁底流中铁反应进入溶液中。本发明针对传统两段逆流浸出工艺流程浸出率低问题,通过工艺的调整和工艺指标的控制,有效提高锗浸出率,且整个工艺无需额外添加辅料,工艺简单、渣量低。

技术研发人员:邹利明,张梅,陈春林,范茂盛,董铁广,肖海云,余秋雁

受保护的技术使用者:云南驰宏资源综合利用有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!