一种低硅低硫钢种控制回硅的LF冶炼方法与流程

本申请涉及钢材制备,尤其涉及一种低硅低硫钢种控制回硅的lf冶炼方法。

背景技术:

1、高强度合金结构铝镇静钢要求较低的硅、硫质量分数,就炼钢来讲,采用lf炉精炼工艺生产低硅(si≤0.04%)低硫(s≤0.005%)铝镇静钢,在脱氧、脱硫的同时带来了“回硅”的问题,造成硅的含量难以控制,极大的增加了精炼的冶炼难度。时常出现硅高成分出格,或因防止增硅在平衡脱硫二者关系时,操作方法不当,造成脱氧不良,脱硫率低,铸机浇铸出现套眼事故。

技术实现思路

1、本申请提供了一种低硅低硫钢种控制回硅的lf冶炼方法,以改善lf炉精炼过程的回硅问题。

2、发明人在发明过程中发现:在造渣升温处理处理过程中,转炉钢水如果出现了柱状贯通流,会造成最终的钢水有较为明显的回硅现象。

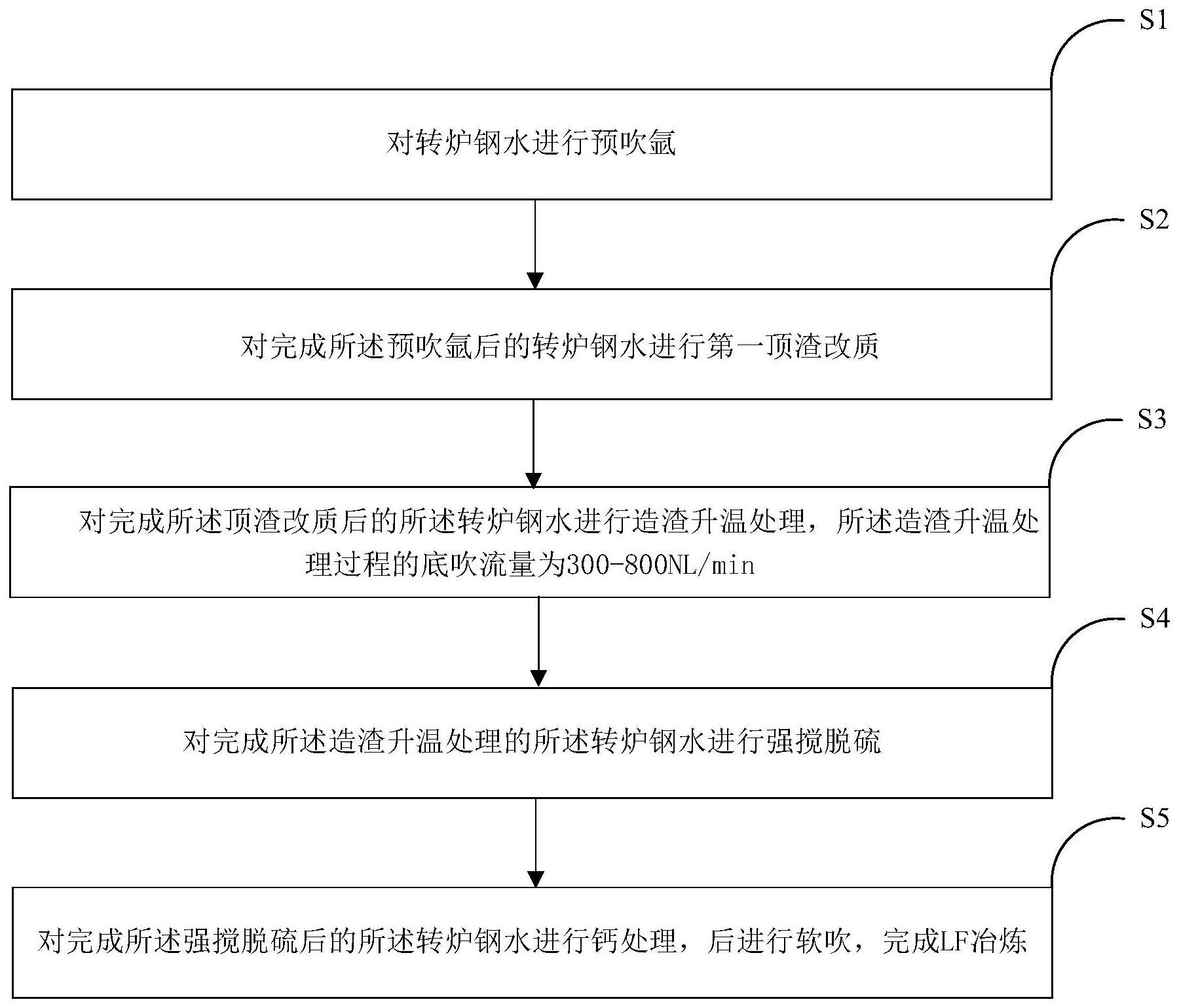

3、本申请提供了一种低硅低硫钢种控制回硅的lf冶炼方法,所述方法包括:

4、对转炉钢水进行预吹氩;

5、对完成所述预吹氩后的转炉钢水进行第一顶渣改质;

6、对完成所述顶渣改质后的所述转炉钢水进行造渣升温处理,所述造渣升温处理过程的底吹流量为300-800nl/min;

7、对完成所述造渣升温处理的所述转炉钢水进行强搅脱硫;

8、对完成所述强搅脱硫后的所述转炉钢水进行钙处理,后进行软吹,完成lf冶炼。

9、作为一种可选的实施方式,所述造渣升温处理的造渣剂包括自产合成渣;

10、可选的,所述自产合成渣的成分按质量分数计包括:cao:62%-68%、mgo:5%-8%、al2o3:6%-10%、sio2:3%-5%和caf2:8%-15%。

11、作为一种可选的实施方式,所述对完成所述顶渣改质后的所述转炉钢水进行造渣升温处理包括:

12、对完成所述顶渣改质后的所述转炉钢水进行第一造渣升温处理;

13、对完成所述第一造渣升温处理的所述转炉钢水进行第二造渣升温处理;

14、其中,所述第一造渣升温处理的造渣剂的加入量为800-1200kg,所述第一造渣升温处理的升温时间为3-5min,所述第二造渣升温处理的造渣剂的加入量为300-600kg。

15、作为一种可选的实施方式,所述钙处理的喂线速度为2.0-3.0m/s,所述钙处理过程的底吹流量为80-120nl/min。

16、作为一种可选的实施方式,所述预吹氩的流量为1000-1200nl/min,所述预吹氩的时间为2-4min。

17、作为一种可选的实施方式,所述第一顶渣改质的改质剂包括第一铝粒,所述第一铝粒的加入量为80-150kg;所述第一顶渣改质过程的底吹流量为80-120nl/min。

18、作为一种可选的实施方式,所述强搅脱硫过程中,所述转炉钢水的温度>1580℃;和/或

19、所述强搅脱硫的底吹流量为1100-1300nl/min,所述强搅脱硫的时间为3-5min。

20、作为一种可选的实施方式,在所述强搅脱硫前,所述方法还包括:

21、对所述造渣升温处理产生的渣子进行颜色判断;

22、若所述渣子颜色为浅灰色或浅绿色,则进行所述强搅脱硫;

23、若所述渣子颜色为黑色,则进行第二顶渣改质,后再次对渣子进行颜色判断,其中,所述第二顶渣改质的改质剂包括第二铝粒,所述第二铝粒的加入量为50-80kg;或

24、在所述强搅脱硫前,所述方法还包括:

25、对所述造渣升温处理产生的渣子进行成分判断;

26、若所述渣子中feo和mno的质量含量的和≤1.0%,则进行所述强搅脱硫;

27、若所述渣子中feo和mno的质量含量的和>1.0%,则进行第二顶渣改质,后再次对渣子进行成分判断,其中,所述第二顶渣改质的改质剂包括第二铝粒,所述第二铝粒的加入量为50-80kg。

28、作为一种可选的实施方式,在所述强搅脱硫后,所述方法还包括取样和等样升温,所述取样过程的底吹流量为80-120nl/min;所述等样升温过程的底吹流量为300-800nl/min。

29、作为一种可选的实施方式,所述软吹的流量为50-100nl/min,所述软吹的时间为8-10min。

30、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:

31、本申请实施例提供的该方法,通过在造渣升温处理过程中,对底吹流量进行控制,以防止转炉钢水形成柱状贯通流,进而改善了lf炉精炼过程的回硅问题。

技术特征:

1.一种低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,所述方法包括:

2.根据权利要求1所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,所述造渣升温处理的造渣剂包括自产合成渣;

3.根据权利要求1或2所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,所述对完成所述顶渣改质后的所述转炉钢水进行造渣升温处理包括:

4.根据权利要求1所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,所述钙处理的喂线速度为2.0-3.0m/s,所述钙处理过程的底吹流量为80-120nl/min。

5.根据权利要求1所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,所述预吹氩的流量为1000-1200nl/min,所述预吹氩的时间为2-4min。

6.根据权利要求1所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,所述第一顶渣改质的改质剂包括第一铝粒,所述第一铝粒的加入量为80-150kg;所述第一顶渣改质过程的底吹流量为80-120nl/min。

7.根据权利要求1所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,所述强搅脱硫过程中,所述转炉钢水的温度>1580℃;和/或

8.根据权利要求1所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,在所述强搅脱硫前,所述方法还包括:

9.根据权利要求1所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,在所述强搅脱硫后,所述方法还包括取样和等样升温,所述取样过程的底吹流量为80-120nl/min;所述等样升温过程的底吹流量为300-800nl/min。

10.根据权利要求1所述的低硅低硫钢种控制回硅的lf冶炼方法,其特征在于,所述软吹的流量为50-100nl/min,所述软吹的时间为8-10min。

技术总结

本申请涉及一种低硅低硫钢种控制回硅的LF冶炼方法,属于钢材制备技术领域;方法包括:对转炉钢水进行预吹氩;对完成所述预吹氩后的转炉钢水进行第一顶渣改质;对完成所述顶渣改质后的所述转炉钢水进行造渣升温处理,所述造渣升温处理过程的底吹流量为300‑800NL/min;对完成所述造渣升温处理的所述转炉钢水进行强搅脱硫;对完成所述强搅脱硫后的所述转炉钢水进行钙处理,后进行软吹,完成LF冶炼;通过在造渣升温处理过程中,对底吹流量进行控制,以防止转炉钢水形成柱状贯通流,进而改善了LF炉精炼过程的回硅问题。

技术研发人员:黄财德,张立峰,王艳军,刘鹏,王崇,许立建,张晓成

受保护的技术使用者:首钢京唐钢铁联合有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!