一种高熔点金属及其增材制造方法

本发明涉及墨水直写增材制造领域,特别提供一种高熔点金属及其增材制造方法。

背景技术:

1、目前基于熔化的增材制造方法,在打印过程中需要将金属粉末熔化,因而需要能量的高度集中,打印过程中还需要有惰性气体保护防止氧化。这对设备以及场地的要求都相对较高,故熔化方法的增材制造设备大多价格昂贵,维护保养成本高。

2、鉴于熔化的增材制造方法存在成本高的问题,近年出现了墨水直写增材制造,该方法可理解为:将金属粉末和有机物混合得到墨水或浆料,通过将浆料在预设位置挤出,层层叠加得到预制体,随后脱粘、烧结得到最终产品的方法。目前应用于金属领域的墨水直写增材制造技术多以二氯甲烷(dcm)作为溶剂;聚乳酸-羟基乙酸共聚物(plga)作为分散剂为基础plga对金属及金属氧化物粉末具有良好的分散性,并且在加热过程中可以完全去除,但是plga的成本相当高,无法适应大规模生产。另外,dcm溶剂的打印墨水因dcm的易挥发性无法长期存储,且dcm的挥发污染环境。

技术实现思路

1、为了克服现有技术中存在的不足,本发明提供了一种高熔点金属及其增材制造方法。

2、本发明技术方案如下:

3、一种高熔点金属的增材制造方法,采用墨水直写增材制造设备进行制备,增材制造模型由软件cinema 4d绘制,操作参数由simplify3d软件进行设置;

4、采用的浆料由钨/高熵合金混合粉末、聚乙烯醇(pva)、聚乙烯吡咯烷酮(pvp)、纤维素、甘油、去离子水组成。

5、喷嘴直径0.2mm~1mm,挤出线宽0.2mm~1mm,层高为0.15mm~0.7mm,首层层高、首层挤出线宽、首层打印降速比率均为100%,填充密度为40%~100%,填充走线角度为45°和-45°,默认打印速度设为50mm/s,x、y、z轴移动速度均为100mm/s,挤出气压不高于0.5mpa;

6、将增材制造后的样品在空气中加热至110℃~120℃并保温48h~72h,随后在氩气气氛中加热至800℃并保温1h~2h高温脱粘;在氩气气氛中加热至1450℃~1500℃,保温1h后制得高熔点金属增材制造产品。

7、作为优选的技术方案:

8、所述浆料中,相对于每100重量份的钨/高熵合金混合粉末,聚乙烯醇的添加量为0.34~1.13重量份,聚乙烯吡咯烷酮的添加量为0.11~0.56重量份,纤维素的添加量为0.12~0.98重量份,甘油的添加量为9~21重量份,去离子水的添加量为1.5~6.5重量份。

9、所述钨/高熵合金混合粉末的粒径为2μm~4μm。

10、所述高熵合金的体系为feconi、feconicr、feconicrmn、feconialmn、feconicual或feconicralmncu,最优选为feconicr高熵合金。

11、所述纤维素以丝瓜络为原料,通过漂白、酸洗、碱洗冷冻干燥制得。

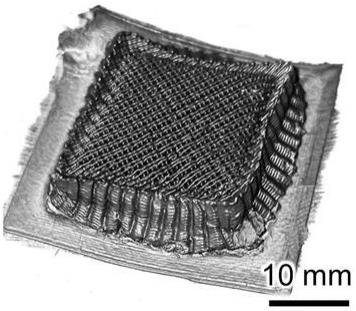

12、本发明还提供了采用上述方法制备得到的高熔点金属,所述高熔点金属为网状多孔结构,具有金属光泽,其压缩断裂极限为300mpa。

13、本发明和现有技术相比具有如下显著特点:

14、1. 本发明可在室温下制备高熔点金属(如w)的增材制造样品,相比于基于熔化增材制造,本设备结构简单成本低。室温增材制造后期烧结过程相比于直接熔化增材制造方法,产生的应力大幅减小,使增材制造高熔点金属更加简易化。

15、2. 本发明所述浆料中不含有易挥发物质,相比于以dcm为溶剂的浆料具有很强的稳定性,浆料可以长期储存。

16、3. 本发明使用的打印设备以及浆料相比于现有打印技术成本大大降低。

17、4. 本发明安全环保,不含有易挥发的危险溶剂,不会对操作人员的健康造成严重危害。

18、5.采用本发明所述浆料制备得到的高熔点金属为网状多孔结构,具有金属光泽,其压缩断裂极限高达300mpa。

技术特征:

1.一种高熔点金属的增材制造方法,其特征在于:采用墨水直写增材制造设备进行制备,增材制造模型由软件cinema 4d绘制,操作参数由simplify3d软件进行设置;

2.按照权利要求1所述高熔点金属的增材制造方法,其特征在于:所述浆料中,相对于每100重量份的钨/高熵合金混合粉末,聚乙烯醇的添加量为0.34~1.13重量份,聚乙烯吡咯烷酮的添加量为0.11~0.56重量份,纤维素的添加量为0.12~0.98重量份,甘油的添加量为9~21重量份,去离子水的添加量为1.5~6.5重量份。

3.按照权利要求1所述高熔点金属的增材制造方法,其特征在于:所述钨/高熵合金混合粉末的粒径为2μm~4μm。

4.按照权利要求1所述高熔点金属的增材制造方法,其特征在于:所述高熵合金的体系为feconi、feconicr、feconicrmn、feconialmn、feconicual或feconicralmncu。

5.按照权利要求4所述高熔点金属的增材制造方法,其特征在于:所述高熵合金为feconicr高熵合金。

6.按照权利要求1所述高熔点金属的增材制造方法,其特征在于:所述纤维素以丝瓜络为原料,通过漂白、酸洗、碱洗冷冻干燥制得。

7.一种采用权利要求1所述方法制备得到的高熔点金属,其特征在于:所述高熔点金属为网状多孔结构,具有金属光泽。

8.按照权利要求7所述高熔点金属,其特征在于:所述高熔点金属的压缩断裂极限为300mpa。

技术总结

一种高熔点金属及其增材制造方法,属于墨水直写增材制造领域,采用墨水直写增材制造设备进行制备,增材制造模型由软件Cinema 4D绘制,操作参数由Simplify3D软件进行设置;喷嘴直径0.2mm~1mm,挤出线宽0.2mm~1mm,层高不低于0.15mm~0.7mm,首层层高、首层挤出线宽、首层打印降速比率均为100%,填充密度为40%~100%,填充走线角度为45°和‑45°,默认打印速度设为50mm/s,x、y、z轴移动速度均为100mm/s,挤出气压不高于0.5MPa。将增材制造后的样品在空气中加热至110~120℃并保温48h~72h,随后在氩气气氛中加热至800℃并保温1h~2h高温脱粘;最后在氩气气氛中加热至烧结温度,制得高熔点金属增材制造产品。

技术研发人员:朱正旺,夏士超,李松涛,张海峰,张宏伟,付华萌,王爱民

受保护的技术使用者:中国科学院金属研究所

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!