一种微波镁冶炼装置及冶炼方法

本发明涉及微波冶炼,尤其是涉及一种微波镁冶炼装置及冶炼方法。

背景技术:

1、镁是目前世界上最轻的金属结构材料,被誉为继钢铁、铝之后的第三大金属工程材料,镁的应用和需求也与日俱增。但是,目前世界上80%以上的原镁都是使用皮江法生成的,其存在能耗高、产量低、生产周期长、效率低等一些列问题,严重制约着原镁产量的提高。

2、目前,提高设备能源利用率、减排、减碳是镁冶炼工艺发展的重点。一些新的工艺被应用于皮江法镁冶炼中,比如使用蓄热燃烧技术以及富氧燃烧技术,虽然这些方法能提高燃烧效率,但是外加热工艺对热量的利用率不高,节能效果有限。此外内置热电偶加热、电磁感应加热、等离子加热等内加热方式,希望通过内加热的方式提过生产效率,但是存在粘罐严重,设备寿命短,还原效率低等各种问题。

3、随着微波冶金的成功应用,人们又尝试将微波应用在镁冶炼工艺中。相比传统加热方式,微波加热具有加热效率高、清洁无污染、加热均匀、启动迅速、升温速度和容易控制等优点。中国发明专利cn101892395 b、cn101376928b、cn106498185b等均提出使用微波进行镁冶炼的方法。上述专利通过微波使料球升温,从而实现冶炼的目标。但是镁冶炼所用料球的主要成分是cao、mgo、硅铁等物质,吸收微波能力较弱,微波加热效率很低。

技术实现思路

1、本发明的目的是提供一种微波镁冶炼装置,解决微波加热镁冶炼原料效率低的问题。本发明的另一个目的是提供一种微波镁冶炼装置的冶炼方法。

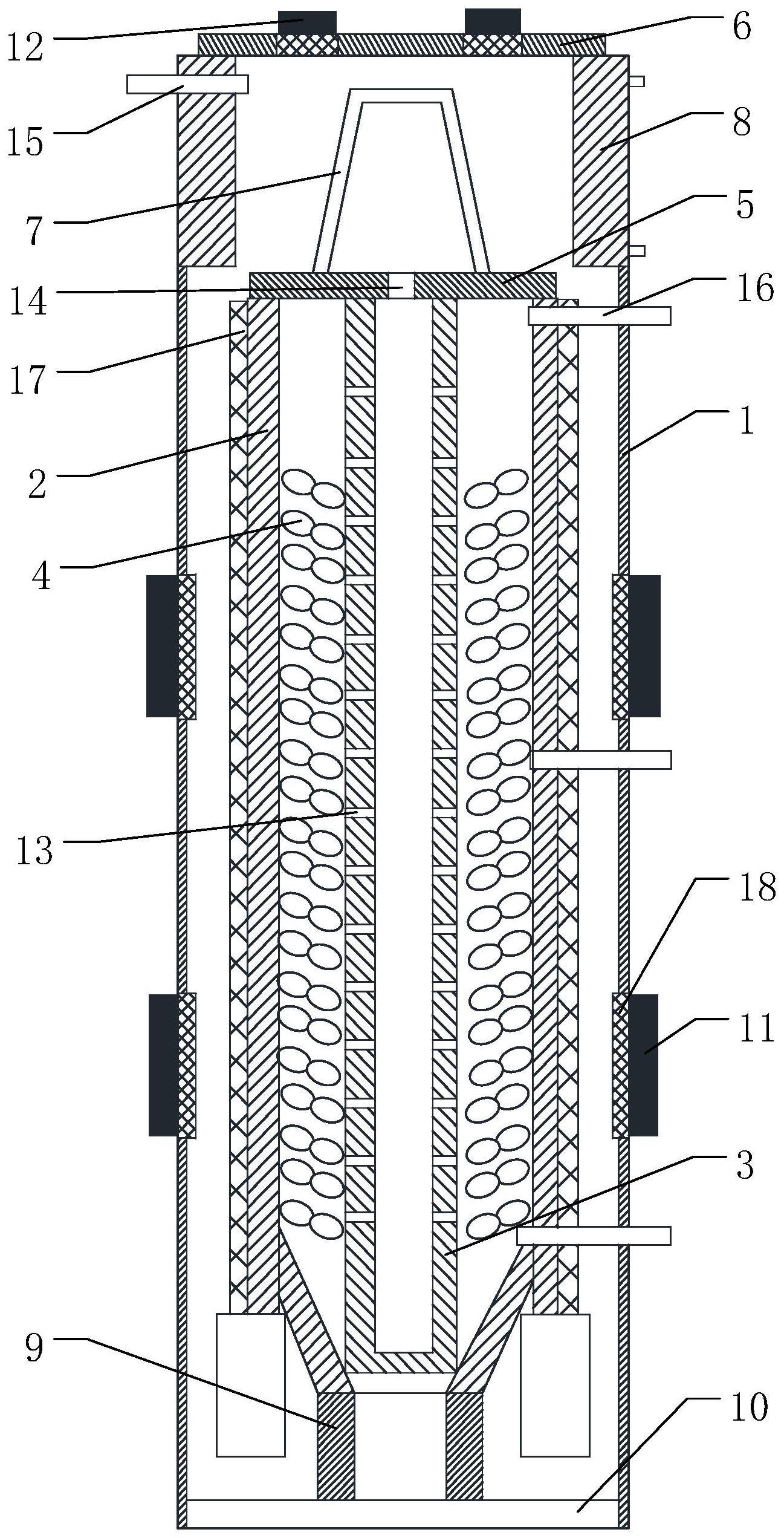

2、为实现上述目的,本发明提供了一种微波镁冶炼装置,包括外壳,外壳的内部设置有吸波的罐体,罐体的内部设置有吸波的中心筒,中心筒的底部与罐体内壁密封接触,中心筒与罐体之间形成容纳原料的腔体;

3、外壳的上方设置有结晶单元,结晶单元的上方设置有将结晶单元封闭的上盖板,罐体的顶部与结晶单元之间设置有透波的隔热板;外壳的下方设置有将外壳封闭的下盖板,下盖板与罐体之间设置有排渣筒;

4、外壳上设置有若干个微波发生器一,上盖板上设置有若干个微波发生器二,微波发生器二位于容纳原料的腔体的正上方;

5、中心筒的侧壁上设置有若干个镁蒸气的进气孔,隔热板上设置有将镁蒸气送入结晶单元的出气孔;

6、罐体上设置有测温的热电偶,外壳上设置有抽真空管。

7、优选的,所述结晶单元包括结晶器,结晶器设置在隔热板的上方,结晶器的外部罩设有冷却水套,冷却水套与外壳连接,上盖板设置在冷却水套的上方。

8、优选的,所述罐体的外部包覆有透波的保温层。

9、优选的,所述外壳为金属壳体,所述罐体及中心筒均为吸波陶瓷材料。

10、一种基于上述微波镁冶炼装置的微波镁冶炼方法,包括以下步骤:

11、s1、将排渣筒、罐体、中心筒依次安装在外壳的内部;

12、s2、通过上部加料的方式,将原料料球加入到中心筒与罐体之间的腔体内,将隔热板封盖在罐体顶部,将结晶器置于隔热板上,然后将上盖板密封安装在冷却水套的上方,将下盖板密封安装在外壳的底部;

13、s3、通过抽真空管对外壳围成的空腔进行抽真空处理;

14、s4、打开微波发生器一和微波发发生器二,对原料进行冶炼;打开冷却水套的循环水,结晶器对镁蒸气进行冷凝结晶;

15、s5、冶炼完成后,关闭微波发生器一和微波发生器二,关闭抽真空管,向外壳内通入空气恢复常压;

16、s6、打开上盖板,取出结晶器和隔热板;打开下盖板,取出中心筒,还原渣通过排渣筒排出;

17、s7、重复步骤s1-s6。

18、优选的,所述s3中,外壳围成的空腔的真空度在10pa以下。

19、优选的,所述s4中,原料冶炼温度为1100℃-1300℃,结晶器外部的温度为500℃-700℃。

20、本发明所述的一种微波镁冶炼装置及冶炼方法的优点和积极效果是:

21、1、本发明采用吸波陶瓷材料制成罐体和中心筒,在容纳原料的同时作为发热源对原料进行加热,避免了原料吸波性能差造成的反应慢问题,提高了原料升温速度,缩短了还原时间。

22、2、外壳及上盖板上均设置有微波发生器,外壳上的微波发生器一通过罐体对原料加热,上盖板上的微波发生器二通过隔热板对原料进行直接加热,有效的提高了升温速率,缩短了还原周期,将原来12小时的还原时间缩短为1-3小时。

23、3、采用微波作为加热源,在生产过程中无任何污染气体和碳排放产生。

24、4、陶瓷的罐体和中心筒均有较高的高温强度和抗氧化性能,提高了装置的使用寿命。

25、5、装置竖管设置的方式,易于实现自动化的装料和排渣。

26、6、陶瓷材质的罐体和中心筒不易与原料发生粘结,避免了粘罐现象,便于还原渣的排出。

27、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

技术特征:

1.一种微波镁冶炼装置,其特征在于:包括外壳,外壳的内部设置有吸波的罐体,罐体的内部设置有吸波的中心筒,中心筒的底部与罐体内壁密封接触,中心筒与罐体之间形成容纳原料的腔体;

2.根据权利要求1所述的一种微波镁冶炼装置,其特征在于:所述结晶单元包括结晶器,结晶器设置在隔热板的上方,结晶器的外部罩设有冷却水套,冷却水套与外壳连接,上盖板设置在冷却水套的上方。

3.根据权利要求2所述的一种微波镁冶炼装置,其特征在于:所述罐体的外部包覆有透波的保温层。

4.根据权利要求3所述的一种微波镁冶炼装置,其特征在于:所述外壳为金属壳体,所述罐体及中心筒均为吸波陶瓷材料。

5.一种基于权利要求4所述的微波镁冶炼装置的微波镁冶炼方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的一种微波镁冶炼方法,其特征在于:所述s3中,外壳围成的空腔的真空度在10pa以下。

7.根据权利要求5所述的一种微波镁冶炼方法,其特征在于:所述s4中,原料冶炼温度为1100℃-1300℃,结晶器外部的温度为500℃-700℃。

技术总结

本发明公开了一种微波镁冶炼装置及冶炼方法,属于微波冶炼技术领域。微波镁冶炼装置包括外壳,外壳的内部设置有吸波的罐体,罐体的内部设置有吸波的中心筒;外壳的上方设置有结晶单元,结晶单元的上方设置有上盖板,罐体的顶部与结晶单元之间设置有透波的隔热板;外壳的下方设置有下盖板,下盖板与罐体之间设置有排渣筒;外壳上设置有若干个微波发生器一,上盖板上设置有若干个微波发生器二,微波发生器二位于容纳原料的腔体的正上方;中心筒的侧壁上设置有若干个镁蒸气的进气孔,隔热板上设置有出气孔;罐体上设置有热电偶,外壳上设置有抽真空管。本发明采用上述一种微波镁冶炼装置及冶炼方法,能够解决微波加热镁冶炼原料效率低的问题。

技术研发人员:陈勇强,张锐,范冰冰,陈毛,王海龙,李红霞,邵刚,刘国齐,王刚,宋博

受保护的技术使用者:郑州大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!