一种连铸机在线调宽状态监控和预警方法及系统与流程

本发明涉及制造,特别涉及一种连铸机在线调宽状态监控和预警方法及系统。

背景技术:

1、连续铸钢是把高温钢水连续不断地浇铸成具有一定断面形状和一定尺寸规格铸坯的生产过程,实现连续铸钢工艺的连铸成套设备俗称连铸机,通常包括浇钢设备、连铸机本体、切割及相关设备等功能性设备模块。连铸机生产流程包括:将高温钢水连续不断地浇注到一个或一组结晶器内,钢水沿结晶器周边逐渐凝固成坯壳,待钢液面上升到一定高度,坯壳凝固到一定厚度后拉矫机将坯拉出,并经二次冷却区使铸坯完全凝固,由切割装置根据轧钢要求切成定尺。

2、为提高板坯连铸机的生产率和提高板坯收得率,对板坯连铸的在线调宽已成为当前板坯铸机的主要功能之一。而随着市场份额和节约化生产的实际需求,在线调宽的频次也越来越高。然而由于每台连铸机的调宽设计各有不同,随着设备在长期使用后的劣化程度不断增加,调宽发生漏钢、调宽坯质量缺陷等问题时有发生,虽然围绕着这些生产操作事故和质量缺陷的各方进行了大量的攻关工作,但由于调宽系统本身的不透明性和不稳定性,再加上钢种、拉速等外部条件的干扰,这类事故还是层出不穷,例如国内某钢厂连铸产线在2005年改造后采用的是日本新日铁的高速调宽方式,在2006年~2008年发生了十多次调宽完成后的漏钢事故,主要原因是调宽与拉速的不匹配和结晶器侧面足辊在调宽过程中被压缩到一定位置后,因足辊框架卡阻不能自动弹回导致的漏钢;2015年~2017年又发生了近20次调宽相关的漏钢事故,主要是因为对在线调宽工艺操作控制不明确导致的。再如,国内很多大型钢厂采用的连铸设备中,炼钢部结晶器调宽功能受到操作系统及硬件条件的限制,仅能实现每分钟0.8米低拉速“宽调窄”的功能,调宽模式单一、拉速低、非稳态坯数量居高不下。在板坯连铸的在线调宽遇到的困难与问题,在各种铸机上或多或少都存在。为打破技术瓶颈,国内钢企在本技术领域展开了技术攻关,但是始终无法彻底解决上述技术难题。

3、因此,有必要提供一种连铸机在线调宽状态监控和预警方法及系统,以通过建立调宽状态下结晶器单边偏差计算模型,对连铸机进行在线调宽状态监控和预警,防止连铸漏钢。

技术实现思路

1、本发明的目的在于提供一种连铸机在线调宽状态监控和预警方法及系统,以通过建立调宽状态下结晶器单边偏差计算模型,对连铸机进行在线调宽状态监控和预警,防止连铸漏钢。

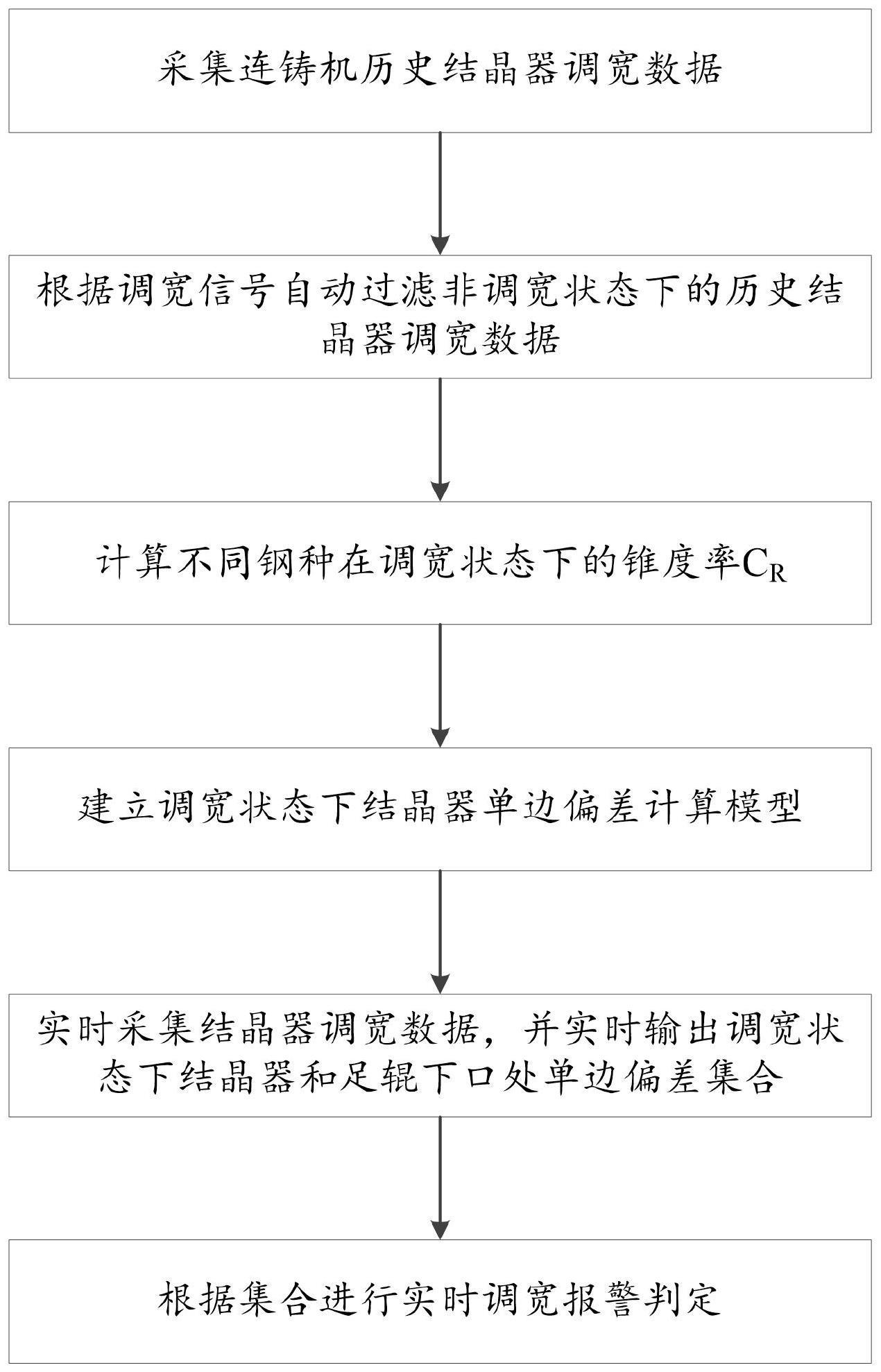

2、为了解决现有技术中存在的问题,本发明提供了一种连铸机在线调宽状态监控和预警方法,包括以下步骤:

3、s1:采集连铸机历史结晶器调宽数据;

4、s2:根据调宽信号自动过滤非调宽状态下的历史结晶器调宽数据;

5、s3:计算不同钢种在调宽状态下的锥度率cr;

6、s4:建立调宽状态下结晶器单边偏差计算模型;

7、s5:实时采集结晶器调宽数据,并实时输出调宽状态下结晶器下口处单边偏差集合和调宽状态下足辊下口处单边偏差集合;

8、s6:根据调宽状态下结晶器下口处单边偏差集合和调宽状态下足辊下口处单边偏差集合进行实时调宽报警判定。

9、可选的,在所述连铸机在线调宽状态监控和预警方法中,s1中,所述历史结晶器调宽数据包括结晶器东西侧锥度c、结晶器东西侧上口宽度dw、拉速r和液面高度h。

10、可选的,在所述连铸机在线调宽状态监控和预警方法中,s2中,过滤方式如下:

11、捕捉调宽信号由0变为1的第一个时刻记录为调宽开始时刻ts,捕捉调宽信号再由1变为0的第一个时刻为对应调宽的结束时刻te。

12、可选的,在所述连铸机在线调宽状态监控和预警方法中,s3中,锥度率cr的计算方式如下:

13、

14、其中,di_上为结晶器上口宽度,di_下为结晶器下口宽度,td为结晶器上口与下口处的温差,hmd为结晶器高度,hr为结晶器足辊上下间隙,n是结晶器内足辊数量,r是不同钢种的冷却收缩比常量。

15、可选的,在所述连铸机在线调宽状态监控和预警方法中,s4中,所述调宽状态下结晶器单边偏差计算模型包括调宽状态下结晶器下口处单边偏差和调宽状态下足辊下口处单边偏差;

16、调宽状态下结晶器下口处单边偏差的计算公式如下:

17、

18、调宽状态下足辊下口处单边偏差的计算公式如下:

19、

20、其中,f为足辊蝶形弹簧压缩系数。

21、可选的,在所述连铸机在线调宽状态监控和预警方法中,s5中,实时输出集合的方式如下:

22、以1000ms的频率采集连铸机实时结晶器调宽数据,并根据调宽状态下结晶器单边偏差计算模型和采集的实时结晶器调宽数据,实时计算得到调宽状态下结晶器下口处单边偏差集合和调宽状态下足辊下口处单边偏差集合。

23、可选的,在所述连铸机在线调宽状态监控和预警方法中,s6中,实时调宽报警判定的方式如下:

24、

25、其中,e表示调宽报警结论,e=0代表无报警,e=1代表报警。

26、可选的,在所述连铸机在线调宽状态监控和预警方法中,s1中,采集连铸机历史结晶器调宽数据的方式如下:

27、通过文件导入的方式导入连铸机历史结晶器调宽数据,进行历史调宽过程回溯。

28、可选的,在所述连铸机在线调宽状态监控和预警方法中,还包括以下步骤:

29、对实时采集的结晶器调宽数据、计算得到的调宽状态下结晶器下口处单边偏差集合、计算得到的调宽状态下足辊下口处单边偏差集合以及调宽报警结论进行分析和展示。

30、本发明还提供了一种连铸机在线调宽状态监控和预警系统,执行上述的连铸机在线调宽状态监控和预警方法。

31、与现有技术相比,本发明具有以下优点:

32、(1)实时采集结晶器调宽相关数据,建立不同钢种调宽状态下结晶器单边偏差计算模型,对连铸机进行在线调宽状态监控和预警,防止连铸调宽时发生漏钢;

33、(2)通过连铸机调宽系统,将调宽前、调宽后、调宽中每个时间节点设备物理位置(包括:结晶器铜板、足辊)作为第一个要素,将不同钢种通过热冷收缩后的铸坯在不同拉速下通过结晶器、足辊等设备特定位置时的理论计算值作为第二个要素,进行图形展示和串联趋势分析,并通过相关的报警输出进行现场应急处理、异常事件统计、分析,最终达到优化调宽设计工艺、优化调宽操作工艺、监控调宽设备状态的目的;

34、(3)支持通过离线调宽数据导入的方式,对历史调宽记录进行过程回溯以及调宽问题分析;

35、(4)能够通过配置不同的结晶器设备参数,达到兼容各种型号的连铸机的调宽数据,为不同连铸产线的调宽工艺分析优化提供条件支持。

技术特征:

1.一种连铸机在线调宽状态监控和预警方法,其特征在于,包括以下步骤:

2.如权利要求1所述的连铸机在线调宽状态监控和预警方法,其特征在于,s1中,所述历史结晶器调宽数据包括结晶器东西侧锥度c、结晶器东西侧上口宽度dw、拉速r和液面高度h。

3.如权利要求2所述的连铸机在线调宽状态监控和预警方法,其特征在于,s2中,过滤方式如下:

4.如权利要求3所述的连铸机在线调宽状态监控和预警方法,其特征在于,s3中,锥度率cr的计算方式如下:

5.如权利要求4所述的连铸机在线调宽状态监控和预警方法,其特征在于,s4中,所述调宽状态下结晶器单边偏差计算模型包括调宽状态下结晶器下口处单边偏差和调宽状态下足辊下口处单边偏差;

6.如权利要求5所述的连铸机在线调宽状态监控和预警方法,其特征在于,s5中,实时输出集合的方式如下:

7.如权利要求6所述的连铸机在线调宽状态监控和预警方法,其特征在于,s6中,实时调宽报警判定的方式如下:

8.如权利要求1所述的连铸机在线调宽状态监控和预警方法,其特征在于,s1中,采集连铸机历史结晶器调宽数据的方式如下:

9.如权利要求1所述的连铸机在线调宽状态监控和预警方法,其特征在于,还包括以下步骤:

10.一种连铸机在线调宽状态监控和预警系统,其特征在于,执行如权利要求1-9中任一项所述的连铸机在线调宽状态监控和预警方法。

技术总结

本发明涉及一种连铸机在线调宽状态监控和预警方法及系统,所述方法包括以下步骤:S1:采集连铸机历史结晶器调宽数据;S2:根据调宽信号自动过滤非调宽状态下的历史结晶器调宽数据;S3:计算不同钢种在调宽状态下的锥度率C<subgt;R</subgt;;S4:建立调宽状态下结晶器单边偏差计算模型;S5:实时采集结晶器调宽数据,并实时输出调宽状态下结晶器下口处单边偏差集合和调宽状态下足辊下口处单边偏差集合;S6:根据调宽状态下结晶器下口处单边偏差集合和调宽状态下足辊下口处单边偏差集合进行实时调宽报警判定。本发明通过建立调宽状态下结晶器单边偏差计算模型,对连铸机进行在线调宽状态监控和预警,防止连铸漏钢。

技术研发人员:巢禹,龙腾,褚志浩,李泰辉,王煜,邹茂宝

受保护的技术使用者:上海智共荟智能科技有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!