本发明涉及冷轧镀锌,具体为一种热镀锌极限厚规格立式退火炉内断带快速处理方法。

背景技术:

1、现有技术的带钢连续热镀锌生产是将带钢经入口头尾剪切、焊接及化学清洗脱脂后,进入连续退火炉进行再结晶退火处理,并把带钢表面氧化层还原成活性纯铁层,然后在密闭条件下进入锌锅进行热镀锌,带钢镀锌后,经光整机、拉伸矫直机改善板形,并经钝化或表面涂油处理,最后进入卷取机生产出产品。

2、由于焊缝质量不佳或板形不好跑偏剐蹭炉墙导致带钢在退火炉内断带事故,尤其是极限厚规格带钢退火炉内断带处理时间很长,传统的处理方法是停炉吹扫降温——开人孔炉盖——割除断带头尾废钢——带头焊接1个三角环连接牵引绳——人工拉绳将带钢拉过退火炉顶辊进入底辊下方进行焊接。但此类方法对于薄规格、窄断面带钢可有效实施,一旦发生带钢厚度>2.0mm炉内断带事故,则存在处理时间很长,处理很困难,1个三角环被牵引带钢在行进穿带通过炉顶辊时需依靠人工牵引拉力,但是厚带钢直接焊接三角环与辊面间无法完全形成包角,且一根牵引绳炉底拉绳人员较多不能有效站位,很难将带钢从炉底拉过炉顶一个道次进行焊接,牵引前行费时、费力,需要20多人进行拉带作业,很难将极限厚规格带钢拉过炉顶辊,厚规格退火炉内断带正常情况下一般处理时间需要40小时以上,对于连续长时间处理断带作业人员夏季很容易发生中暑及安全事故,针对热镀锌极限厚规格立式退火炉断带需要相应的快速处理方法。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种热镀锌极限厚规格立式退火炉内断带快速处理方法,解决了现有技术中,一旦发生带钢厚度>2.0mm炉内断带事故,则存在处理时间很长,处理很困难,1个三角环被牵引带钢在行进穿带通过炉顶辊时需依靠人工牵引拉力,但是厚带钢直接焊接三角环与辊面间无法完全形成包角,且一根牵引绳炉底拉绳人员较多不能有效站位,很难将带钢从炉底拉过炉顶一个道次进行焊接,牵引前行费时、费力,需要20多人进行拉带作业,很难将极限厚规格带钢拉过炉顶辊,厚规格退火炉内断带正常情况下一般处理时间需要40小时以上,对于连续长时间处理断带作业人员夏季很容易发生中暑及安全事故的问题。

3、(二)技术方案

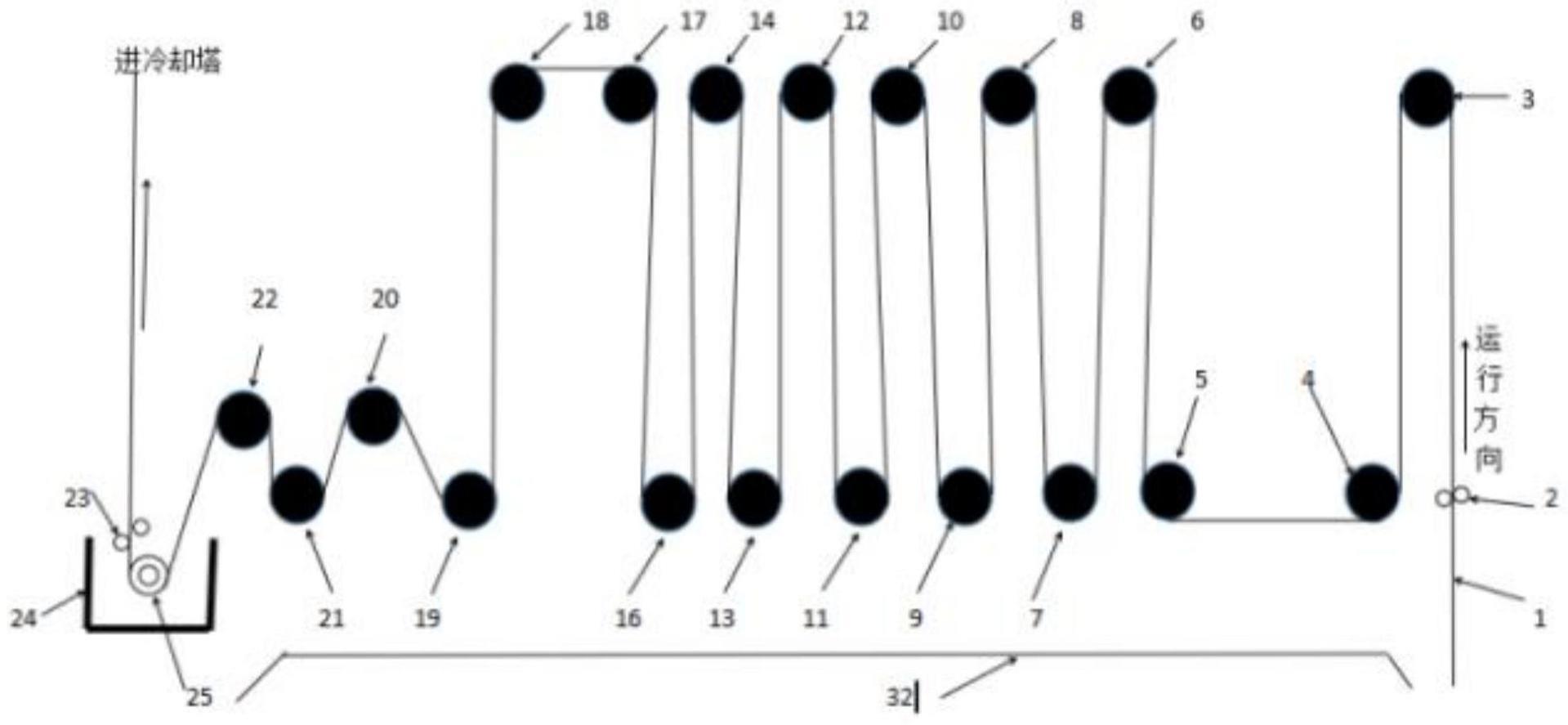

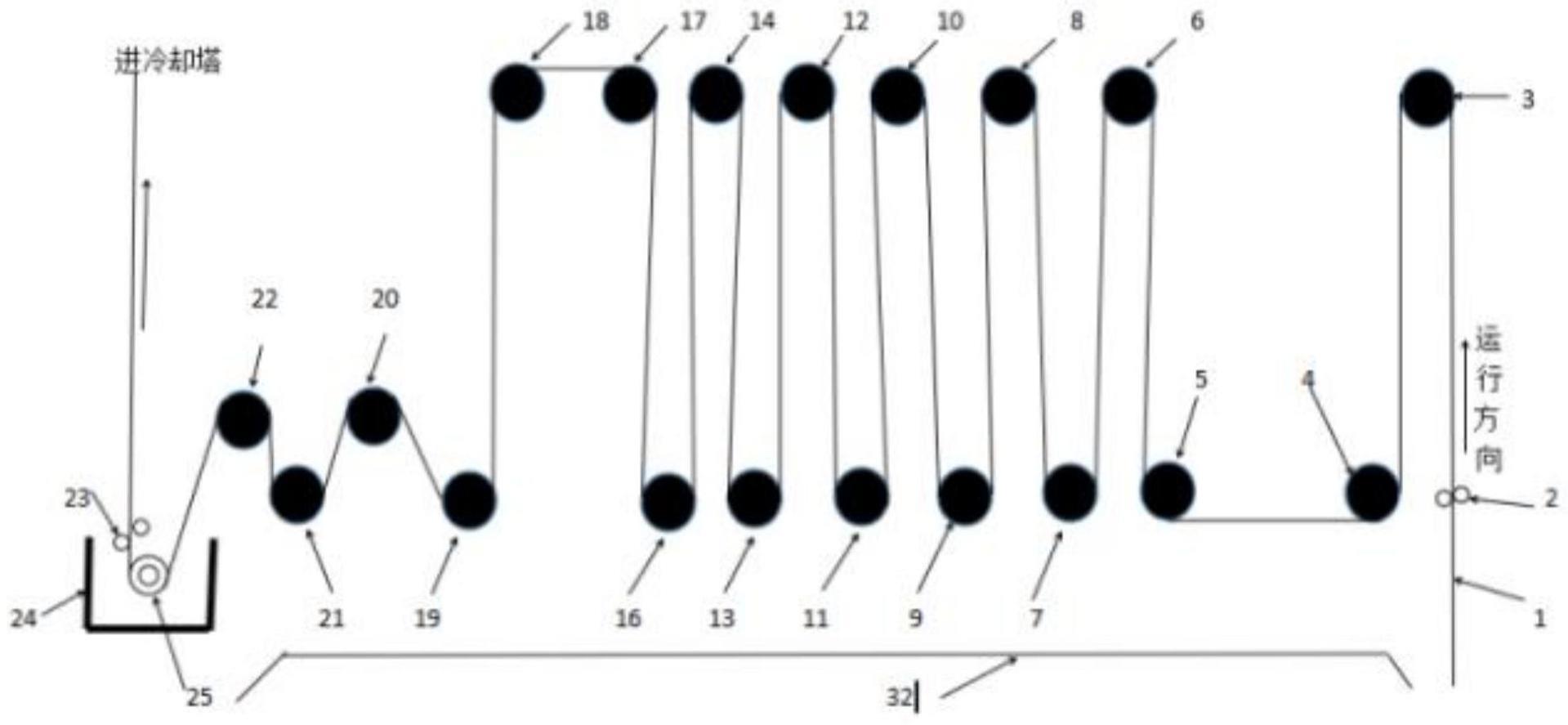

4、为实现以上目的,本发明通过以下技术方案予以实现:一种热镀锌极限厚规格立式退火炉内断带快速处理方法,在结构上,包括炉底地面和钢带,所述炉底地面上方的左侧设置有锌锅,所述锌锅内设置有锌锅沉没辊,所述锌锅沉没辊上方设置有两个锌锅稳定辊,所述锌锅的右侧设置有辊集合,所述辊集合从右往左依次包括:jpf顶辊、jpf底辊、第一rtf加热段炉底辊、第一rtf加热段顶辊、第二rtf加热段炉底辊、第二rtf加热段顶辊、第三rtf加热段炉底辊、第三rtf加热段顶辊、第四rtf加热段炉底辊、第四rtf加热段顶辊、第五rtf加热段炉底辊、第五rtf加热段顶辊、第六rtf加热段炉底辊、第六rtf加热段顶辊、jcs冷却段顶辊、jcs冷却段底辊、第一炉内热张紧辊、第二炉内热张紧辊和第三炉内热张紧辊,所述钢带穿插设置于辊集合中,绕过锌锅沉没辊后并插入至两个锌锅稳定辊之间,所述炉底地面的上方且位于辊集合的右侧设置有两个密封辊,且钢带设置于两个密封辊之间;

5、所述第一rtf加热段顶辊、第二rtf加热段顶辊、第三rtf加热段顶辊、第四rtf加热段顶辊、第五rtf加热段顶辊、第六rtf加热段顶辊统称为rtf加热段顶辊,所述rtf加热段顶辊和jcs冷却段顶辊所位于的水平高度相同;

6、所述jpf底辊、第一rtf加热段炉底辊、第二rtf加热段炉底辊、第三rtf加热段炉底辊、第四rtf加热段炉底辊、第五rtf加热段炉底辊、第六rtf加热段炉底辊统称为rtf加热段炉底辊,所述rtf加热段炉底辊与jcs冷却段底辊、第二炉内热张紧辊的水平高度相同;

7、所述rtf加热段顶辊的水平高度高于rtf加热段炉底辊的水平高度,所述第一炉内热张紧辊和第三炉内热张紧辊的水平高度相同,且其水平高度高于rtf加热段炉底辊的水平高度,同时又低于rtf加热段顶辊的水平高度;

8、所述钢带包括断裂带钢,所述断裂带钢远离锌锅的一侧设置有带头钢带连接处,所述带头钢带连接处上设置有第一三角环和第二三角环,所述第一三角环和第二三角环统称为三角环,所述三角环上设置有牵引绳,所述牵引绳绕设于rtf加热段顶辊和rtf加热段炉底辊之间;

9、其具体操作方法如下:

10、采用立式退火炉带钢通过退火炉运行,即钢带通过炉子入口密封辊进入炉内,通过炉辊(3、4、5)进入炉内加热段,带钢再通过炉底辊(6、8、10、12、14)和炉顶辊(5、7、9、11、13)进行退火加热处理,进一步的带钢通过(16、17、18)进行快速冷却,然后带钢通过转向辊经过热张紧辊(20、21、22)进入锌锅进行热镀锌,进一步的带钢通过锌锅沉没辊和稳定辊出锌锅进入冷却塔进行冷却,从而完成带钢退火、镀锌工序;

11、其中,钢带运行速度为60~70m/min;

12、当钢带断裂形成断裂带钢后,首先停炉吹扫、降温、吊锌锅设备、开炉子顶盖和底盖,确定断带位置,在断裂带钢上设置带头钢带连接处,同时设置第一三角环和第二三角环,并配制牵引绳,其中使用割刀对带钢进行切割成两条细长条并分别焊接三角环,进一步对断带区域炉顶辊无带钢的顶辊进行人工放牵引绳作业,同步对炉辊两侧距离辊面端部300mm位置分别放下一根牵引绳;

13、确认断带具体位置后,进一步炉子降温至常温,对堆积在炉膛底部断带头部、尾部的淤积褶皱的带钢使用气割进行人工切除,直至将褶皱的带钢全部切割清理出炉膛,然后对断带处后面的炉辊在hmi操作画面上选择盘通切换,在炉子加热段现场操作盘面点动rtf—入口活套操作按钮,逐步让断带带尾落入地面;

14、在炉子加热段现场操作盘面点动rtf—入口活套操作按钮进行联动运行,同时炉顶辊下方两侧牵引绳每边安排6人左右进行拉绳,带钢逐步向前运行通过炉顶辊缓慢下降,直至断带尾部带钢到达断带头部位置,取下三角环和牵引绳,并对带钢头尾进行焊接接带;

15、接带完成后,依次进行如下操作:

16、封闭炉盖—炉膛吹扫—吊锌锅设备—炉膛吹扫—点火升温—恢复生产。

17、(三)有益效果

18、本发明提供了一种热镀锌极限厚规格立式退火炉内断带快速处理方法。具备以下有益效果:

19、该热镀锌极限厚规格立式退火炉内断带快速处理方法,通过对厚带钢带头切割成两条细长条并分别焊接三角环,采取炉顶辊两侧放置两条牵引绳连接带钢方式,同时所需炉辊进行同步转动,两侧人工牵引拉带厚规格带头很容易通过炉顶辊,从而达到快速处理断带的效果,从而提高生产效率,降低劳动强度。

技术特征:1.一种热镀锌极限厚规格立式退火炉内断带快速处理方法,其特征在于:在结构上,包括炉底地面(32)和钢带(1),所述炉底地面(32)上方的左侧设置有锌锅(24),所述锌锅(24)内设置有锌锅沉没辊(25),所述锌锅沉没辊(25)上方设置有两个锌锅稳定辊(23),所述锌锅(24)的右侧设置有辊集合,所述辊集合从右往左依次包括:jpf顶辊(3)、jpf底辊(4)、第一rtf加热段炉底辊(5)、第一rtf加热段顶辊(6)、第二rtf加热段炉底辊(7)、第二rtf加热段顶辊(8)、第三rtf加热段炉底辊(9)、第三rtf加热段顶辊(10)、第四rtf加热段炉底辊(11)、第四rtf加热段顶辊(12)、第五rtf加热段炉底辊(13)、第五rtf加热段顶辊(14)、第六rtf加热段炉底辊(16)、第六rtf加热段顶辊(17)、jcs冷却段顶辊(18)、jcs冷却段底辊(19)、第一炉内热张紧辊(20)、第二炉内热张紧辊(21)和第三炉内热张紧辊(22),所述钢带(1)穿插设置于辊集合中,绕过锌锅沉没辊(25)后并插入至两个锌锅稳定辊(23)之间,所述炉底地面(32)的上方且位于辊集合的右侧设置有两个密封辊(2),且钢带(1)设置于两个密封辊(2)之间;

技术总结本发明公开了一种热镀锌极限厚规格立式退火炉内断带快速处理方法,涉及冷轧镀锌技术领域。该热镀锌极限厚规格立式退火炉内断带快速处理方法,在结构上,包括炉底地面和钢带,所述炉底地面上方的左侧设置有锌锅,所述锌锅内设置有锌锅沉没辊,所述锌锅沉没辊上方设置有两个锌锅稳定辊。该热镀锌极限厚规格立式退火炉内断带快速处理方法,通过对厚带钢带头切割成两条细长条并分别焊接三角环,采取炉顶辊两侧放置两条牵引绳连接带钢方式,同时所需炉辊进行同步转动,两侧人工牵引拉带厚规格带头很容易通过炉顶辊,从而达到快速处理断带的效果,从而提高生产效率,降低劳动强度。

技术研发人员:陈德春,刘茂林,谢义康,钱鑫,李志庆,周红兵,阮康康,庄伟

受保护的技术使用者:马鞍山钢铁股份有限公司

技术研发日:技术公布日:2024/1/14